异形喷嘴内部流场的可视化研究

2013-09-17左海宁周家日蔡书鹏

左海宁,白 璐,周家日,蔡书鹏

(湖南工业大学 机械工程学院,湖南 株洲 412007)

0 引言

异形喷嘴是指喷孔形状为非圆形的喷嘴。由于其特殊的几何形状,因此存在不同的射流特性[1-2]。研究人员发现,异形喷嘴能够降低喷头工作压力,改善喷嘴的水力性能,且具有多变的射流形状、易于调控的射流强度以及更有效的射流面积,所以这类喷嘴应用于某些场合时的性能优于普通喷嘴。

根据压力条件的不同,异形喷嘴可分为低压和高压2种类型,不同的压力对于异形喷嘴的流量、输出功率、射流的水力分布等有不同的影响。在1~10 MPa的低压状况下,异形喷嘴的射流能以多变的结构产生多变的射流形状,且能产生较好的雾化效果。随着技术和工艺的发展,异形喷嘴的工作压力也有不同程度地提高,甚至可达到10~30 MPa的高压范围。高压喷嘴适用的压力范围一般为10~100 MPa。研究结果表明,美国AQUA-DYNE公司所生产的Rankin-Shape Jets的高压异形喷嘴能提高水射流的集束性能,这类射流的共性是以具有锐边的平面防止空气卷裹射流,因此,在较大靶距下射流能保持较好的凝聚性,且具有优越的工作效率[3-4]。

异形喷嘴在工业清洗、农林灌溉、切割、水力钻孔等领域被广泛应用,如螺旋锥形喷嘴,其射流截面形状是2个同心圆,被广泛应用于烟气脱硫除尘、废气处理、防火灭火、塔器清洗等方面。异形喷嘴具有较好的雾化性能,可应用于农林业的喷淋浇灌、杀虫剂喷洒、过热设备喷水降温等方面;还能提高喷嘴的射流性能,改善工作质量,节约能源。为了分析圆形喷嘴与2种异形喷嘴(正方形和正三角形)的射流特性,本文运用Fluent软件对这3种喷嘴的内流场进行仿真,分析其在不同压力条件下对喷嘴内流场的影响,从而分析其射流特性,为异形喷嘴在工程中的应用提供一定的理论依据。

1 建立模型

1.1 设计喷嘴

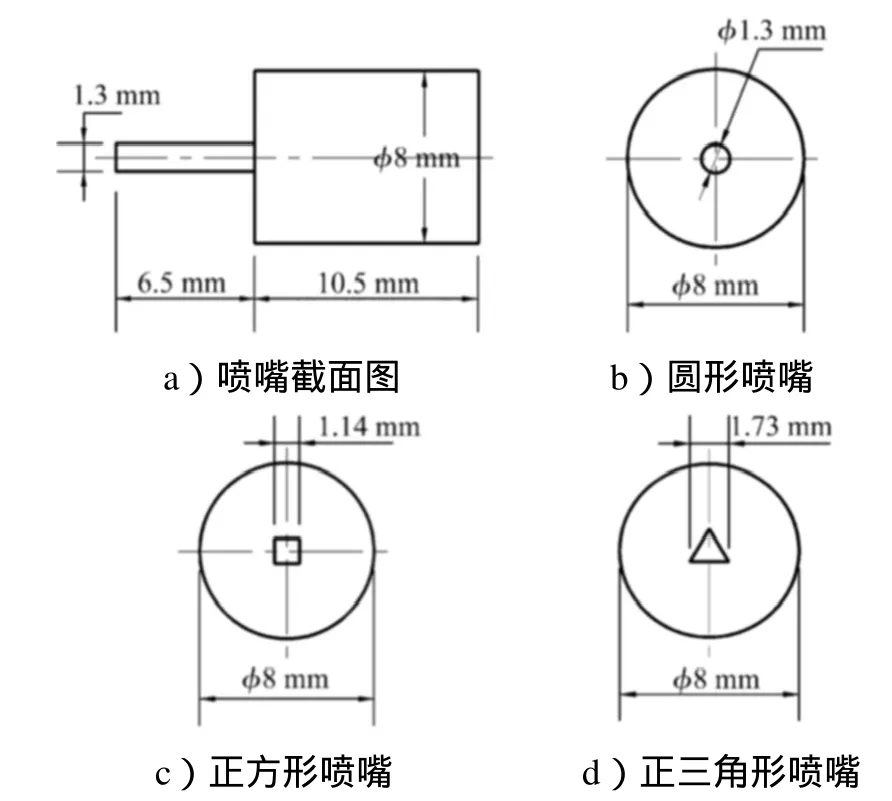

本文设计了3种喷嘴模型,其喷孔形状分别为正方形、正三角形和圆形。由于影响喷嘴流场的参数有收缩角、长径比、出口面积及出口形状等,因此,在仿真计算中,为了减少一些因素的影响,设置喷嘴的长径比均为5,出口的收缩系数等于1,由于考虑了异形喷嘴的加工工艺和模拟的可比性,喷嘴流道采用平行流道,即入口角/出口角=1。根据相同压力下保持圆形喷嘴和异形喷嘴出口面积相同原则,设计3种喷嘴的尺寸为AΔ=A□=A○,通过计算得到2种异形喷嘴的边长分别为:aΔ=1.73 mm,a□=1.14 mm,圆形喷嘴的直径d○=1.14 mm[5]。3种喷嘴的长度为17 mm,入口截面=8 mm。3种喷嘴结构如图1所示。

图1 3种喷嘴结构图Fig.1 The structure of three kinds of nozzle

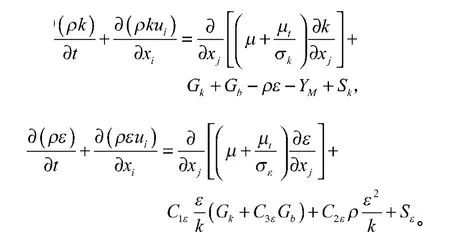

1.2 建立数学模型

通过计算喷嘴的雷诺数可知,喷嘴的流场处于高湍流状态,因此,3种喷嘴采用标准的k-ε双方程湍流模型。该模型是在湍流动能方程的基础上引入湍流耗散率ε,于1972年由Launder和Spalding提出。该模型的输出方程为[6-7]:

式中:k是湍流动能;

Gk由平均速度梯度引起的湍流动能产生项;

Gb由浮力引起的湍流动能产生项;

YM是可压缩湍流中脉动膨胀对总耗散率的影响;

Sk,Sε为用户自定义源项;

C1ε,C2ε,C3ε为经验常数,其值分别为C1ε=1.44,C2ε=1.92,C3ε=0.09 ;

k,ε分别为湍流动能和湍动耗散率对应的普朗特常数,其值分别为k=1.0,ε=1.3。

1.3 设定边界条件

根据异形喷嘴的射流特点,假设射流为不可压缩黏性流体的定常流动,其介质视为均质流,喷嘴的流入介质为水,其密度为998.2 kg/m3;喷嘴固体壁面设定为无滑移绝热壁面,近壁区采用标准壁面函数法处理;喷嘴入口处的边界条件为压力入口条件(pressure-inlet);喷嘴出口处边界条件为压力出口条件(pressure-outlet);不计重力影响;求解器采用压力速度耦合算法;离散格式采用二阶迎风格式;其它参数为默认值。

1.4 划分网格

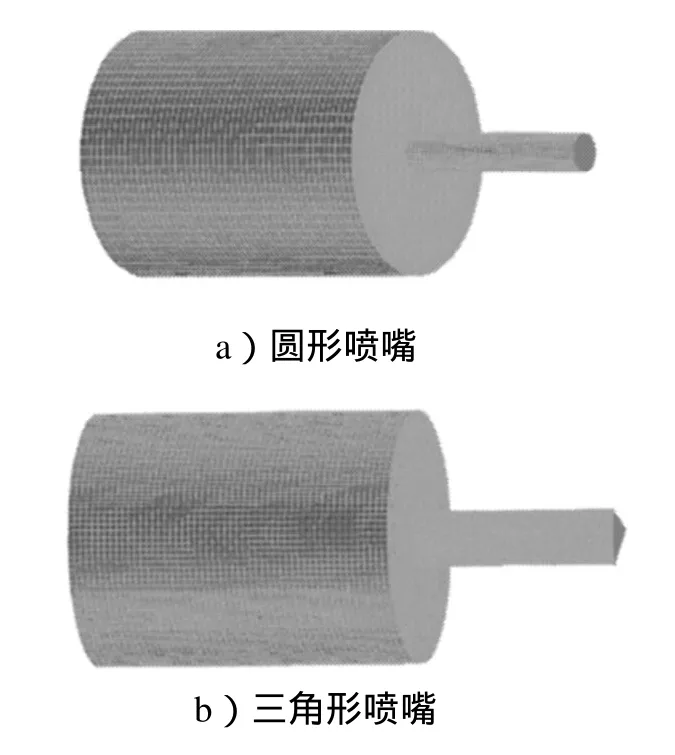

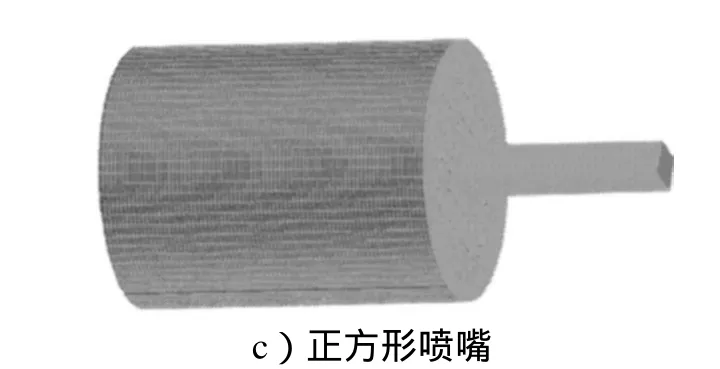

运用ANSYS软件中ICEM模块对3种喷嘴的三维实体进行六面体网格划分。网格质量均在0.7以上,无负体积产生。3种喷嘴的三维实体网格如图2所示。

图2 3种喷嘴的三维实体网格Fig.23 D entity grid of the three nozzles

2 仿真结果与分析

为了研究随入口压力的增加,3种喷嘴的射流特性,本文在入口压力分别为0.5, 1.0, 1.5, 2.0, 2.5, 3.0 MPa的6种条件下,对3种喷嘴的内流场情况进行了仿真分析。

2.1 喷嘴形状对喷嘴流场的影响

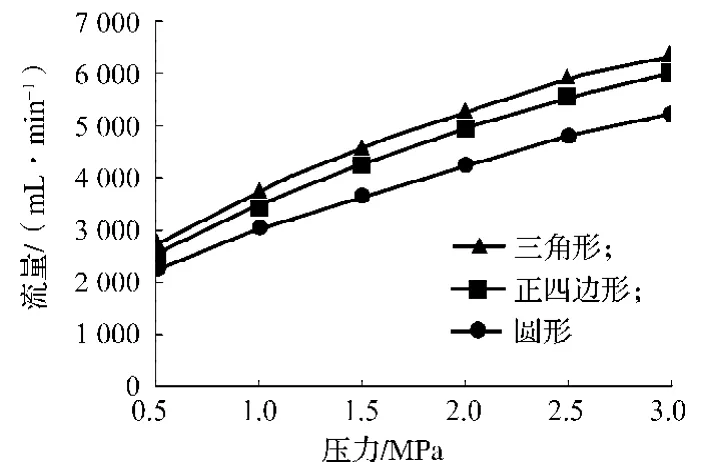

喷孔形状与其流量的关系如图3所示。随入口压力的增加,3种喷嘴的流量变化趋势为:正三角形喷嘴的流量增长速度最快,正方形喷嘴其次,圆形喷嘴的流量增加幅度最小。这说明了正三角形喷嘴的流量对压力变化较敏感,而圆形喷嘴随压力的变化,能保持流量的稳定性。

图3 喷孔形状与其流量的关系Fig.3 The relationship between the nozzle shape and the flow

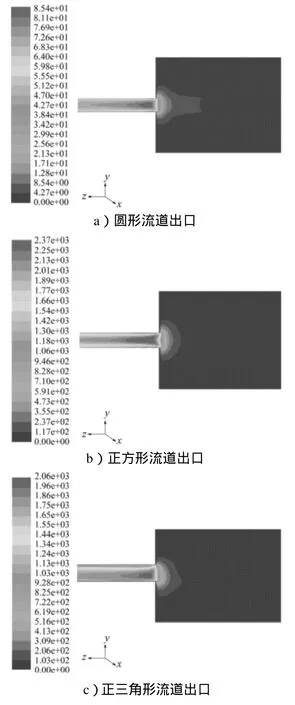

当入口压力一定的条件下,通过对3种喷嘴内流场的模拟分析发现:其速度呈现沿着几何中心向壁面逐渐衰减的趋势,且正三角形喷嘴和正方形喷嘴的流道内速度分布高于圆形喷嘴流道,沿轴线附近速度衰减比圆形喷嘴流道慢;此外,圆柱段结构参数相同的入口条件下,圆柱段对射流速度的影响较小,所以喷嘴内流场速度的变化主要集中在截面变化之后的流道内,如图4所示。

图4 入口压力3 MPa时3种喷嘴的速度云图Fig.4 The velocity cloud pictures of the three nozzles at inlet pressure of 3 MPa

2.2 不同入口压力对3种喷嘴出口截面的影响

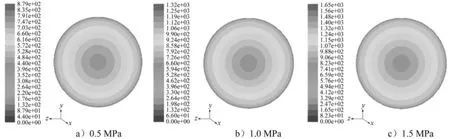

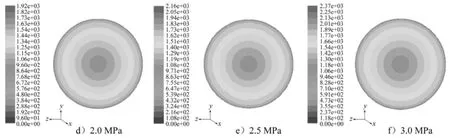

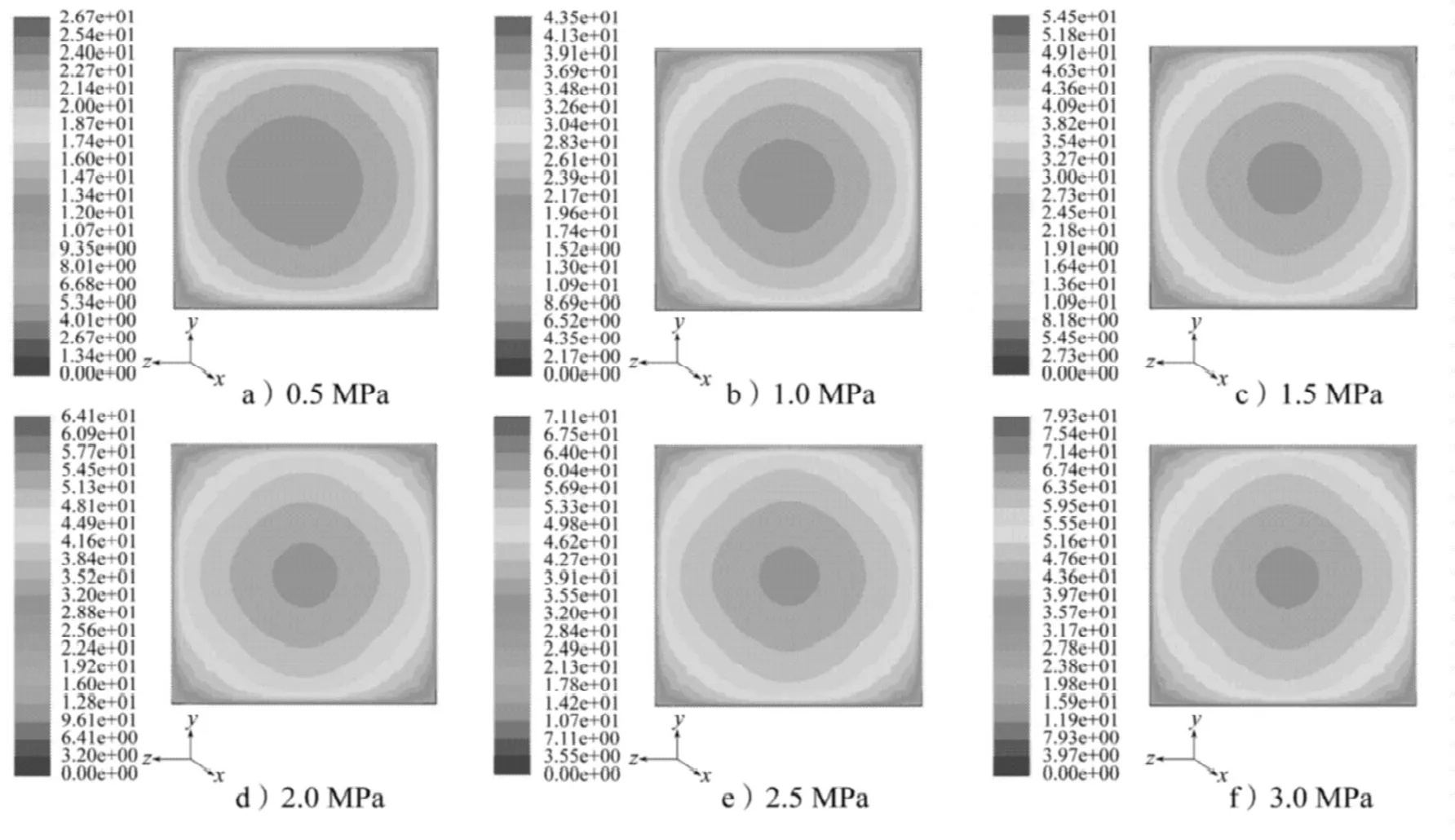

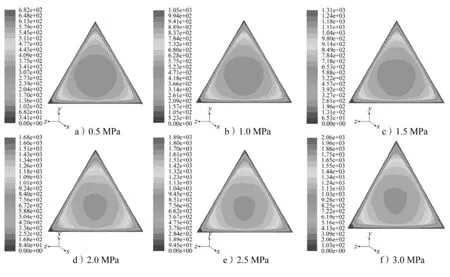

随入口压力的增加,3种喷嘴的喷射速度逐渐增加,较大速度均出现在几何中心附近。3种喷嘴出口的速度云图分布如图5~7所示。

图5 圆形喷嘴出口的速度云图Fig.5 The outlet velocity contour of circular

图6 正方形喷嘴出口的速度云图Fig.6 The outlet velocity contour of Square nozzle

图7 正三角形喷嘴出口的速度云图Fig.7 The outlet velocity contour of equilateral triangle nozzle

从上面这些图可以看出,喷嘴出口的形状对喷嘴的喷射速度场影响较大。在图5中,圆形流道喷嘴出口的速度呈现由壁面向中心轴逐渐递增,为规则的圆环形,不同入口压力下速度分布变化不明显;在图6中,正方形流道喷嘴随入口压力的不断增大,喷射速度分布逐渐集于几何中心,且出口压力分布趋于圆形,轴心速度逐渐变小;在图7中,正三角形流道喷嘴的出口速度呈现近似三角的环形分布,随入口压力的增加,轴心速度逐渐变小,其分布也趋于倒三角形。

3 结论

利用Fluent软件分别对圆形、正方形和正三角形喷嘴内的速度场进行仿真计算, 实现了可视化数值仿真模拟,为异形喷嘴的应用和研究提供了一定的参考依据。

1)在入口压力一定的条件下,通过对3种喷嘴的内流场的模拟分析可知,正三角形喷嘴流量最大,正方形喷嘴其次,圆形喷嘴最小,且3种喷嘴的速度均呈现由几何中心向壁面衰减。

2)正三角形和正方形流道喷嘴随入口压力的增加,流体沿轴线附近速度衰减比圆形流道出口喷嘴衰减速度慢。随着入口压力的增加,正三角形喷嘴出口速度越大,轴心速度越集中,且速度分布也趋于倒三角形。

[1] 李久生. 异形喷嘴雾化状况的研究[J]. 喷灌技术,1991(3):28-32.Li Jiusheng. The Research of Non-Circle Nozzle Atomization Condition[J]. Sprinkler Irrigation Technology,1991(3):28-32.

[2] 魏洋洋,袁寿其,李 红,等.异形喷嘴变量喷头水力性能试验[J].农业机械学报,2011,42(7):70-74.Wei Yangyang,Yuan Shouqi,Li Hong,et a1.Hydraulic Performance Experiment of the Variable-Rate Sprinkler with Non-Circle Nozzle[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(7):70-74.

[3] 薛胜雄,黄汪平,陈正文,等. 高压水射流技术与应用[M].北京:机械工业出版社,1998:197-280.Xue Shengxiong,Huang Wangping,Chen Zhengwen,et al. High Pressure Waterjet Technology & Application[M].Beijing:China Machine Press,1988:197-280.

[4] 赖艳萍,赵 欣,赖 维,等. 异形喷嘴射流特性的实验研究[J].轻机械,2005(4):23-25.Lai Yanping,Zhao Xin,Lai Wei,et al. Experimental Study on the Jet Characteristic of Non-Circle Jet Nozzle[J]. Light Industry Machinery,2005(4):23-25.

[5] 李 震,刘新泰,张玉宝. 喷嘴结构参数对射流流场影响的仿真与研究[J]. 煤矿机械,2012,33(1):63-65.Li Zhen,Liu Xintai,Zhang Yubao. Structural Parameters of Jet Nozzle Affect Jet Flow Field Simulation and Research[J]. Coal Mine Machinery,2012,33(1):63-65.

[6] 朱红钧,林元华,谢龙汉. Fluent 12流体分析及工程仿真[M].北京:清华大学出版社,2011:79-108.Zhu Hongjun,Lin Yuanhua,Xie Longhan. Fluent 12 Fluid Analysis and Engineering Simulation[M].Beijing:Tsinghua University Press,2011:79-108.