螺旋铣孔技术研究进展

2013-09-17李忠群

李忠群,郑 敏,王 鑫

(湖南工业大学 机械工程学院,湖南 株洲 412007)

0 引言

在制造业所涵盖的众多产业中,航空制造是高新技术最为密集的产业。一方面,为了降低飞机的自身质量,提高其结构强度,大量新型的由碳纤维增强材料(carbon fiber reinforced plastics,CFRP)、铝合金和钛合金等构成的叠层材料被广泛采用;另一方面,为了满足飞机结构零件的装配要求,需在这些高性能结构零件上高效加工大量高精度、高质量的孔。基于以上2个方面的现实需求,一种能够代替传统钻孔技术的新型孔加工技术——螺旋铣孔(helical milling)技术便应运而生[1]。螺旋铣孔又被称为行星钻孔(orbital drilling),最早被用来加工圆孔或阶梯孔,后来,瑞士Novator公司将其引入复合材料、铝合金和钛合金的制孔中。该公司研发的螺旋铣孔便携机已成功应用于波音公司的飞机装配中,取得了良好的应用效果[2-4]。此后,国内外学术界和工业界对螺旋铣孔技术倍加重视,对其进行了深入研究。本文从运动学、动力学和虚拟样机设计等角度,对螺旋铣孔技术的研究进展进行综述。

1 螺旋铣孔工艺的技术优势

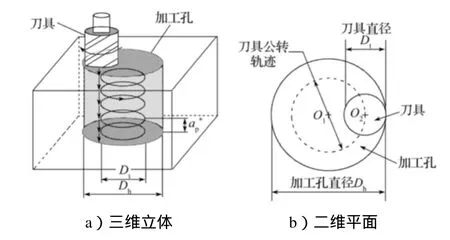

螺旋铣孔作为一种新的制孔技术,其刀具不仅作“自转”运动,而且还能绕待加工孔中心作“公转”运动,并沿z轴方向作进给运动,亦即刀具中心的运动轨迹是螺旋状而非传统钻削式的直线状。螺旋铣孔工艺示意图见图1。

图1 螺旋铣孔示意图Fig.1 Schematic of helical milling

螺旋铣孔本质上是一种“以铣代钻”加工工艺,其与传统钻孔工艺的主要区别体现在:

1)提高制孔效率,降低生产成本,便于实现自动化

不同于钻削加工工艺,螺旋铣孔工艺可采用较小直径的刀具加工较大直径的孔,能做到用单一刀具加工出不同直径的孔和复杂的台阶孔,并可根据实际情况对孔径实施实时补偿,尤其适合在叠层材料上制孔[5-7]。因此,采用螺旋铣孔工艺,不仅可以减少换刀次数,节省生产准备时间,提高加工效率,而且还可以减少企业的刀具库存,降低生产成本。

2) 延长刀具寿命

难加工材料钻孔时,由于其强度高、热传导低,导致散热效果较差,刀具磨损严重,容易发生粘刀甚至烧刀现象,即使使用金刚石涂层刀具,效果也不理想。螺旋铣孔是断续切削,不仅排屑容易,而且有利于刀具散热,可降低刀具因热量积累而造成的高温磨损,提高刀具的使用寿命。更为重要的是,与钻削相比,螺旋铣孔在冷却液的使用上有较大改进,整体铣孔过程可采用微量润滑甚至空冷方式来实现冷却[7],是一种绿色加工工艺。

3) 提高零件表面加工质量

螺旋铣孔的加工机理完全不同于传统钻削。螺旋铣孔的轴向力远远小于传统钻孔,这使得制孔具有良好的出口质量,尤其对于加工层间强度较低的碳纤维复合材料。螺旋铣孔所用刀具直径比所加工孔小,排屑容易,能有效防止切削对已加工表面的损伤,可提高制孔质量。

2 螺旋铣孔运动学及切削机理分析

螺旋铣孔与钻削两种制孔工艺的诸多差异源于二者运动学行为的差异。采用螺旋铣孔工艺时,被加工孔的直径由刀具直径和刀具中心螺旋轨迹线的直径共同确定;采用钻削时,被加工孔的直径则直接由刀具直径确定。要对整个螺旋铣孔运动进行完整描述,至少需要如下6个参数:铣刀直径Dt、齿数N、待加工孔直径Dh、径向每齿进给量fzt、轴向每齿进给量fza及铣刀自转速度v。利用上述6个参数,可派生出螺旋铣孔工艺的其他参数,如:铣刀中心的轴向进给速度vfha=v·N·fza、径向进给速度vfht=v·N·fzt·(Dh-Dt)/Dh、螺旋轨迹线的螺旋角 =arctan(fza·Dh/fztt·(Dh-Dt))和螺旋轨迹导程Dt))等。

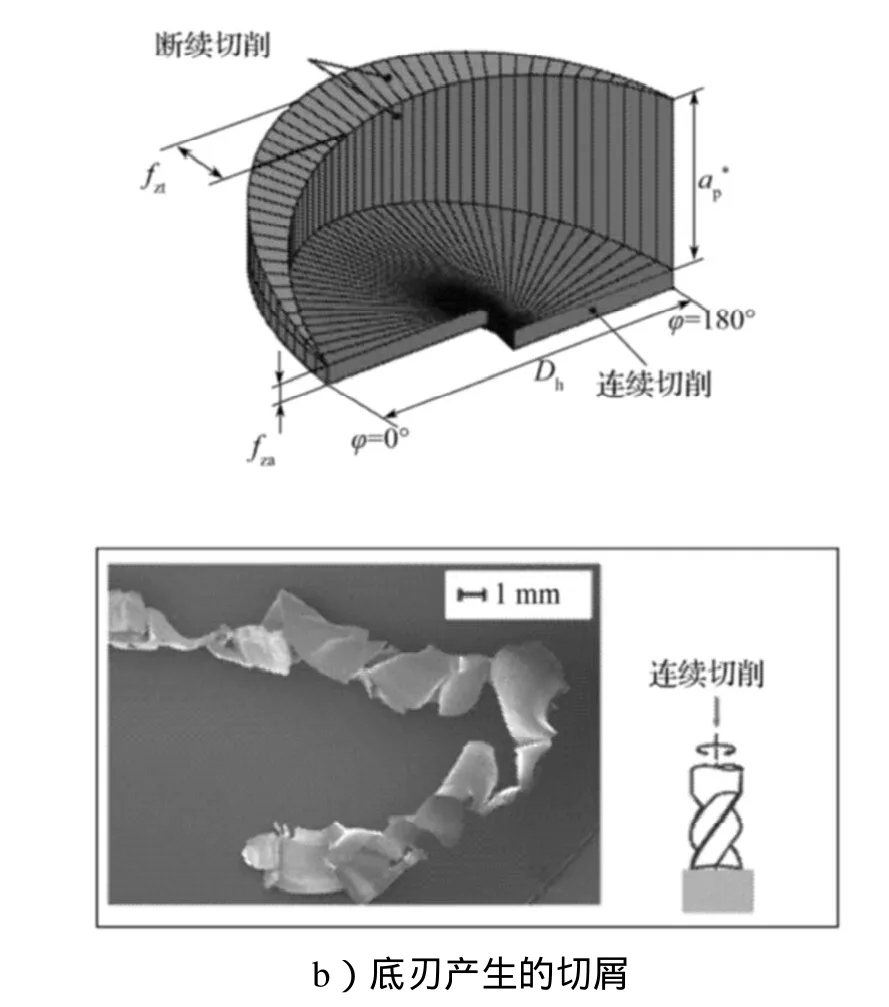

在螺旋铣孔运动学方面,E. Brinksmeier等人[4,8]进行了深入研究,研究表明,螺旋铣孔由侧刃周铣和底刃插铣两部分切削形式构成,并构建了周铣与插铣未变形切削几何模型,获得了周铣切削体积与插铣切削体积比值的精确定量表达式,发现该值仅和刀具直径与加工孔直径之比有关,其直接影响待加工孔的质量。B. Denkena等人[9]通过研究也发现,螺旋铣孔由不连续周铣与连续插铣两部分切削构成,在此基础上,构建了周铣与插铣未变形切削的近似几何模型,并通过切削试验,研究了进给量对切削力和加工孔质量的影响,其试验中的螺旋铣孔切屑形态如图2所示。由图2可知,由侧刃周铣产生的切屑是断续的,由底刃插铣产生的切屑则是连续的。

图2 螺旋铣孔中的切屑形态Fig.2 Chip morphology in helical milling operation

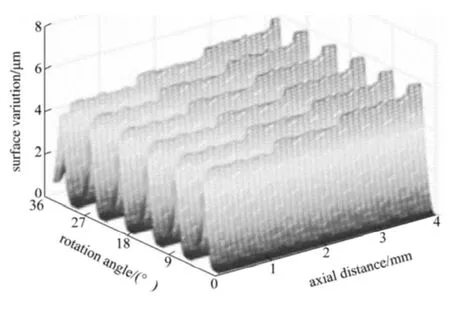

基于螺旋铣孔运动学分析,并通过使用Z-map模型表示工件,笔者提出了用于预测螺旋铣孔被加工表面的三维形貌模型,该模型考虑了刀齿偏心对表面形貌的影响;利用仿真手段系统分析了切向、轴向进给速度、铣刀与孔直径比及铣刀公转数等对表面形貌的影响,得出了可通过控制切向进给速度、铣刀与孔直径比及切削公转数等手段获得较好表面加工质量的结论。特定切削条件下的待加工表面三维形貌仿真结果如图3所示,其仿真条件为:N=2,Dt=10 mm,Dh=16mm,v=1 200 r/min,fzt=0.314 mm,fza=0.02 mm,β= 30°[10]。利用三维形貌仿真结果并作适当数据处理,可进一步得到用于表征待加工孔表面粗糙度的指标。

图3 螺旋铣孔待加工孔表面三维形貌Fig.33 D surface morphology of the machined hole in helical milling operation

3 螺旋铣孔动力学分析与建模

切削力是切削加工中最基本也是最重要的参数,建立面向螺旋铣孔的精确切削力模型是进一步预测功率、扭矩、振动、工件表面质量、零件尺寸精度及稳定性的先决条件。鉴于螺旋铣孔是圆角周铣与插铣的复合运动,N. Kardes等人[11]通过沿圆形路径对时变的刀具-工件啮合情况进行预测,构建了切削去除数学模型,并对切削力进行了预测及验证。李忠群等人[12]建立了考虑再生作用的圆角铣削动力学模型,实现了其颤振稳定域预测。J. H. Ko等人[13-15]建立了插铣力学时域模型,该模型综合考虑了进给速度、径向浸入角、刀具几何参数、主轴转速及再生切削厚度等因素的影响,可以实现插铣切削力的预测。

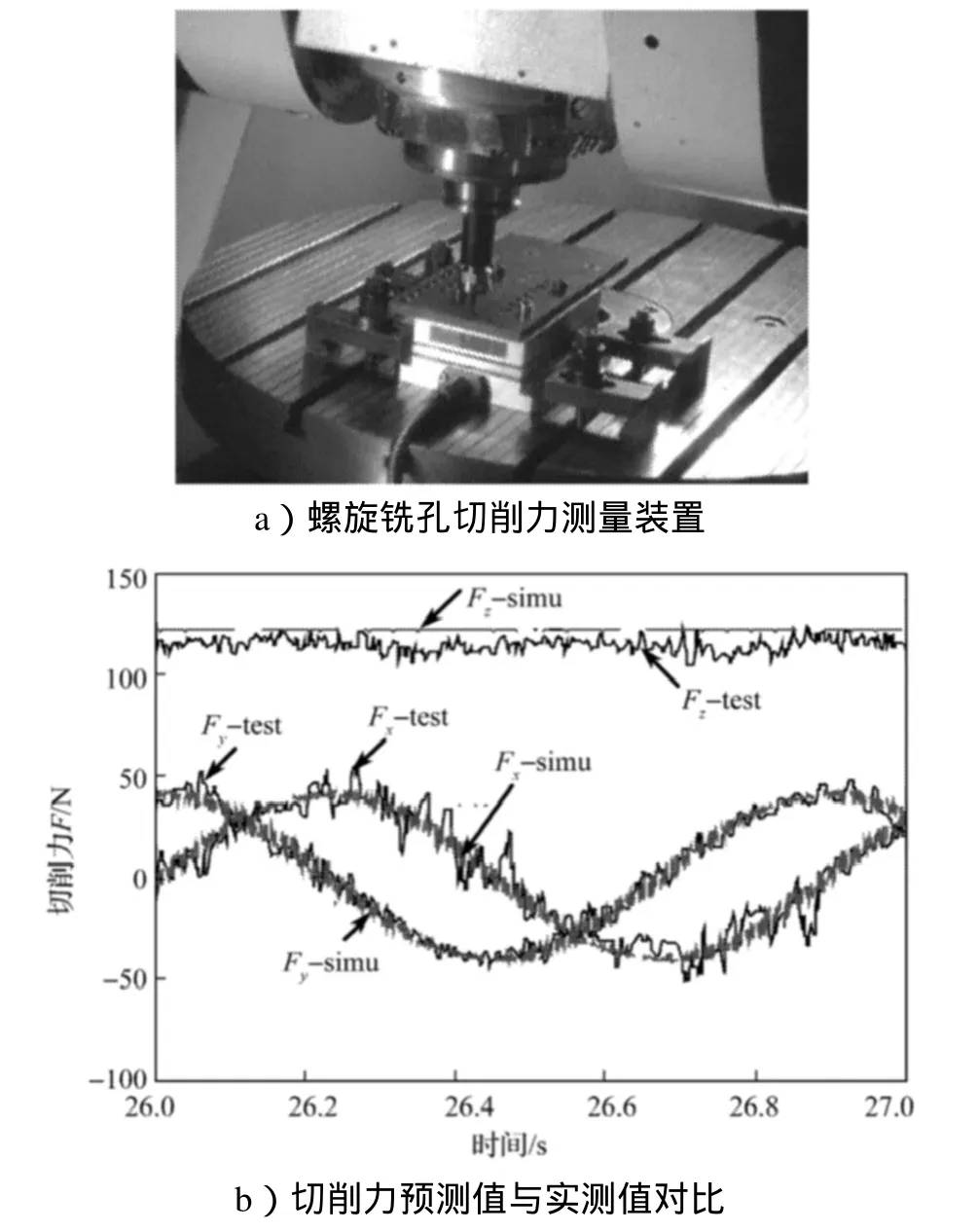

在螺旋铣孔动力学建模方面,已有不少学者相继提出了一些切削力预测模型,它们均基于螺旋铣孔工艺同时存在侧刃周铣与底刃插铣两种切削现象,对切削刃进行离散化处理,并对离散切削刃施用瞬时刚性力模型[16]。典型研究有:基于螺旋铣孔运动学模型,Li Zhongqun等人[17]提出了螺旋铣孔切削力解析模型,并进行了试验验证。Liu Changyi等人[18]提出了用于精确预测螺旋铣孔切削力的解析模型,该模型中,切削力被看成是切削参数和刀具几何的函数。基于螺旋铣孔原理,Wang Haiyan等人[19]提出一种新的螺旋铣孔切削力解析模型,并针对不同的切削参数对钛合金材料进行铣孔试验,试验结果证实了模型的正确性。

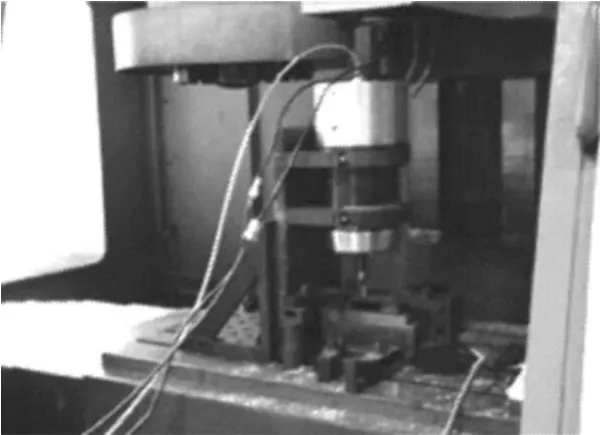

图4a所示为螺旋铣孔用切削力测量试验装置,图4b所示为切削力预测值与实测值对比,其中,刀具齿数N= 4,= 11°,工件材料为钛合金(Ti-6Al-4V),切削参数为:v= 3200 r/min,fzt= 0.05 mm,fza= 0.025mm,Dt= 7.0 mm,Dh= 10.0 mm。

图4 螺旋铣孔切削力测量装置及测试结果Fig.4 Experimental setup of helical milling cutting force measurement and testing results

4 螺旋铣孔虚拟样机与装备

在国外,瑞士Novator公司对螺旋铣孔装备的研究较为深入,其创造性地研发了便携式螺旋铣孔机(见图5)。该铣孔机通过手动调节刀具中心的偏移距离,利用刀具螺旋进给实现螺旋铣孔,能用一把刀具制造不同直径系列的孔,并可省去去毛刺工序,与传统钻削相比,可缩短50%的加工时间。最近,Novator公司又推出了Twin spin PX3 轻型便携式螺旋铣孔机,该设备已被成功应用到空中客车公司的飞机装配生产线上,其生产效果较好。

图5 便携式螺旋铣孔机Fig.5 A portable helical milling device

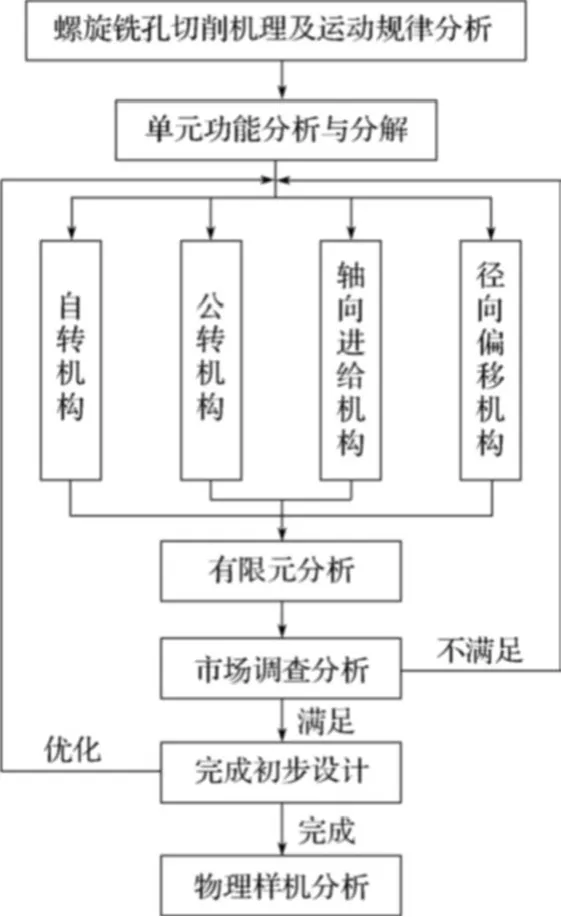

国外在这一领域对我国实行了技术封锁,导致我国目前飞机装配过程中的制孔还处在手动钻孔状态,严重影响了我国飞机的研制进度。为此,国内多家单位已开始着手螺旋铣孔装置的研制。滑松等人[20-21]基于螺旋铣孔切削规律和运动特性,设计了一款包括自转机构、公转机构以及径向偏移机构的虚拟样机,并对其进行了虚拟装配和有限元分析。单以才等人[22]通过对螺旋铣孔运动进行功能分解,对螺旋铣孔单元进行了模块化设计,确定了偏心调节模块的传动方案,设计了铣刀结构与装夹方式,并针对螺旋铣孔单元样机(见图6)进行了切削试验。王红嵩等人[23]设计了一款螺旋铣孔虚拟样机,并研究了螺旋铣孔自转、公转和轴向进给3个运动单元之间的关系。

图6 螺旋铣孔单元样机Fig.6 Prototype of helical milling unit

目前,有关螺旋铣孔装置的研究还局限在虚拟样机和物理样机阶段,具备完整功能的商品机的面世尚待时日。螺旋铣孔单元虚拟样机研发流程如图7所示。

图7 螺旋铣孔单元虚拟样机设计流程Fig.7 Flowchart for virtual prototype design of helical milling unit

5 研究展望

与传统钻孔工艺相比,螺旋铣孔工艺具有加工效率高、表面质量好、生产成本低等诸多优点,在以航空制造为代表的机械制造业中具有广阔的应用前景。本质上,螺旋铣孔是侧刃周铣与底刃插铣两种切削方式的复合。建立准确的螺旋铣孔动力学模型是预测切削力、振动、表面形貌、尺寸精度、加工稳定性及进行切削参数优化的先决条件,而开发高性能的螺旋铣孔单元装置是实现高效、高质量螺旋铣孔的硬件保证。目前,有关螺旋铣孔技术尚待解决的问题主要有:

1)建立准确的螺旋铣孔动力学模型,实现螺旋铣孔颤振稳定域解析预测,在预测加工孔尺寸精度与表面形貌时考虑加工系统的动力学特性。

2)建立考虑实际应用场合(所用刀具与待加工工件材料)的有限元优化模型,开发具有良好动静态特性的螺旋铣孔单元虚拟样机和物理样机。

[1] Brinksmeier E,Fangmann S,Rentsch R. Drilling of Composites and Resulting Surface Integrity[J]. CIRP Annals-Manufacturing Technology,2011,60:57-60.

[2] Iyer R,Koshy P,Ng E. Helical Milling:An Enabling Technology for Hard Machining Precision Holes in AISI D2 Tool Steel[J]. International Journal of Machine Tools and Manufacture,2007,47(2):205-210.

[3]Whinnem E,Lipczynski G,Eriksson I. Development of Orbital Drilling for the Boeing787[J]. SAE International Journal of Aerospace,2009,1(1):811-816.

[4] Brinksmeier E,Fangmann S. Orbital Drilling of High Tolerance Boreholes[C]//International Conference on Applied Production Technology (APT 07). Bremen:BIAS-Verlag,2007:75-84.

[5] Teti R. Machining of Composite Materials, Keynote Paper[J]. Ann CIRP,2002,51(2):611-634.

[6]Brinksmeier E,Fangmann S. Burr and Cap Formation by Orbital Drilling of Aluminum[C]//Proceedings of the CIRP,International Conference. Heidelberg:Springer-Verlag,2009:31-45.

[7] Sasahara H,Kawasaki M,Tsutsumi M. Helical Feed Milling with MQL for Boring of Aluminum Alloy[J].Transactions of the Japan Society of Mechanical Engineers,2003,69:2156-2161.

[8] Brinksmeier E, Fangmann S,Meyer I. Orbital Drilling Kinematics[J]. Prod. Eng. Res. Devel., 2008,2:277-283.

[9] Denkena B,Boehnke D,Dege J H. Helical Milling of CFRP-Titanium Layer Compounds[J]. CIRP Journal of Manufacturing Science and Technology,2008,1:164-169.

[10]Li Zhongqun,Liu Qiang. Surface Topography and Roughness in Hole-making by Helical Milling[J]. Int. J. Adv.Manuf. Technol.,2012,58:849-859.

[11]Kardes N,Altintas Y. Mechanics and Dynamics of the Circular Milling Process[J]. J. Manuf. Sci. Eng. Trans.ASME,2007,129(2):21-31.

[12]李忠群,刘 强. 圆角铣削颤振稳定域建模与仿真研究[J]. 机械工程学报,2010,46(7):181-186.Li Zhongqun,Liu Qiang. Modeling and Simulation of Chatter Stability for Circular Milling[J]. Journal of Mechanical Engineering,2010,46(7):181-186.

[13]Ko J H,Altintas Y. Dynamics and Stability of Plunge Milling Operations[J]. J. Manuf. Sci. Eng. Trans. ASME,2007,129(1):32-40.

[14]Altintas Y,Ko J H. Chatter Stability of Plunge Milling[J].CIRP Ann. Manuf. Technol.,2006,55(1):361-364.

[15]Ko J H,Altintas Y. Time Domain Model of Plunge Milling Operation[J]. Int. J. Mach. Tool. Manuf.,2007,47(9):1351-1361.

[16]Budak E. The Mechanics and Dynamics of Milling Thin-Walled Structures[D]. Vancouver:University of British Columbia,1994.

[17]Li Zhongqun,Liu Qiang,Peng Chong,et al. Cutting Force Modeling and Simulation for Hole-Making Operation by Helical Milling[J]. Proc. SPIE,2010,7997:doi 10.1117/12.883034.

[18]Liu Changyi,Wang Gui,Dargusch M S. Modelling,Simulation and Experimental Investigation of Cutting Forces during Helical Milling Operations[J]. Int. J. Adv. Manuf.Technol.,2012,63:839-850.

[19]Wang Haiyan,Qin Xuda,Ren Chengzu,et al. Prediction of Cutting Forces in Helical Milling Process[J]. Int. J. Adv.Manuf. Technol.,2010,58:849-859.

[20]滑 松. 螺旋铣孔虚拟样机设计和试验研究[D]. 天津:天津大学,2010.Hua Song. Design and Optimization on Virtual Prototype of Helical Milling[D]. Tianjin:Tianjin University,2010.

[21]王 琦. 螺旋铣孔样机设计和试验研究[D]. 天津:天津大学,2012.Wang Qi. Design and Experimental Research ofHelical MillingPrototype[D]. Tianjin:Tianjin University,2012.

[22]单以才,李 亮,何 宁,等. 飞机壁板柔性装配螺旋铣孔单元的研制[J]. 工具技术,2012,46(10):46-49.Shan Yicai, Li Liang,He Ning,et al. Development of Helical Milling Unit for Airplane Panel Flexible Assembly[J]. Tool Technology,2012,46(10):46-49.

[23]王红嵩.难加工材料的螺旋铣孔技术研究[D]. 大连:大连理工大学,2012.Wang Hongsong. Helical Milling of Difficult-to-Cut Materials[D]. Dalian:Dalin University of Technology,2012.