国内最大容积低温深冷LNG球罐双面氩弧焊工艺

2013-09-17潘伍覃

潘伍覃

(武汉一冶钢结构有限责任公司,湖北武汉 430415)

0 前言

2012年,武汉一冶钢结构公司为韵南某储备站建造了国内最大容积低温深冷LNG球罐,针对壳板的对接焊缝,公司采用双面氩弧焊工艺进行打底焊,效果良好。

1 LNG球罐的技术参数和结构形式

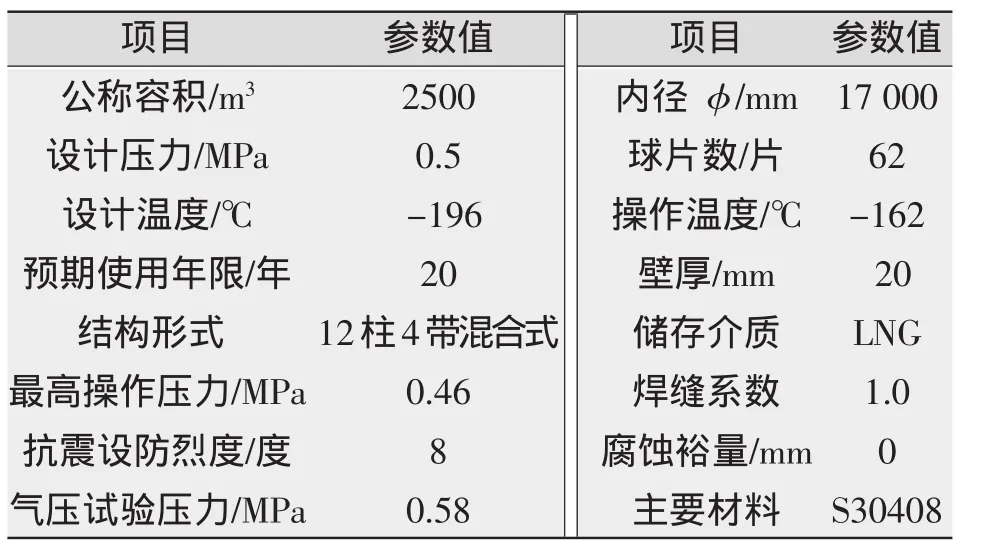

2 500 m3LNG球罐的技术特性参数如表1所示,球罐的结构形式如图1所示。

表1 球罐的技术特性参数

图1 球罐的结构形式

2 基本工艺原理

双面氩弧焊工艺为焊缝两侧各有一名焊工手持氩弧焊枪,以大坡口侧为主焊,负责填丝;小坡口侧为辅焊,进行氩气保护。施焊时,主焊和辅焊焊工同时同步操作,保持一致的焊接速度。当焊缝背面成形较差需修补时,辅焊再进行填丝以保证焊缝成形美观[3]。

采用双面氩弧焊打底结束后,焊缝经渗透检测无缺陷则采用焊条电弧焊进行填充盖面。

3 焊接工艺评定

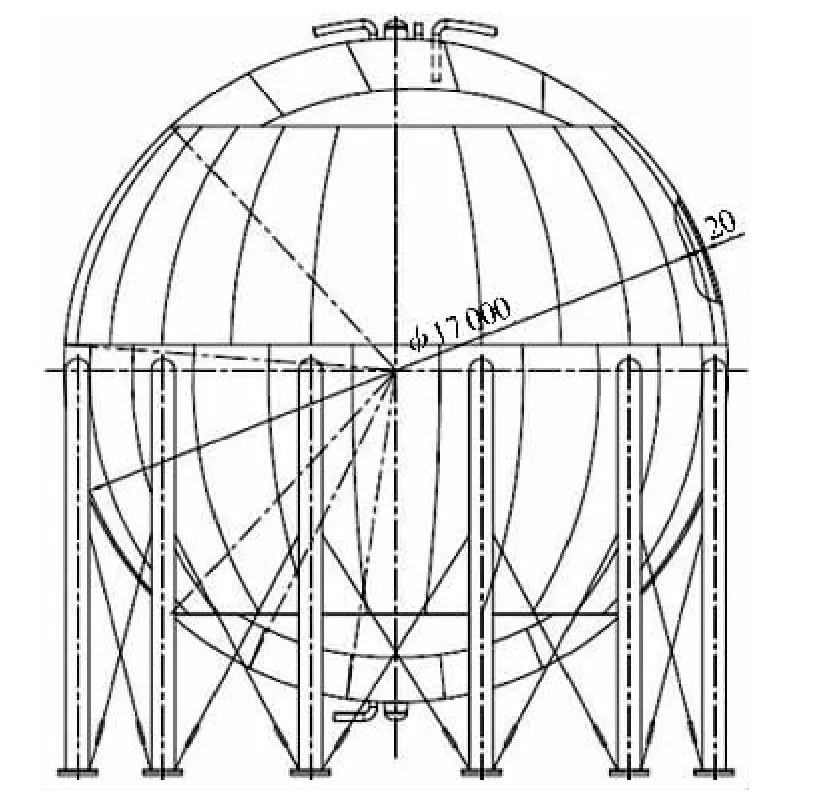

针对该工艺,按技术文件和NB/T47014的相关规定进行焊接工艺评定[4]。试验用钢板为宝钢生产的S30408不锈钢,氩弧焊丝牌号ER308L,焊条牌号A002。分别按平、横、立三个位置进行评定试验,如图2~图4所示,其中立焊的焊接参数如表2所示。

(2)实施案例教学法,要理论联系实际,要求教师具有丰富的理论知识和教学水平,不要搞形式主义,要求教师找出自己的差距和不断努力学习,定期到企业进行学习,提高工程实践能力,提高分析和解决问题的能力。

图2 平焊位置的双面氩弧焊

图3 横焊位置的双面氩弧焊

图4 立焊位置的双面氩弧焊

试板施焊前打磨坡口至光洁状态,不预热,控制层温不超过150℃,焊接完成24 h后采用射线检测,合格率100%,按NB/T47014中相关规定进行力学性能检验,结果如表3所示。

由表3可知,试样的强度值均大于母材抗拉强度的下限值520MPa,试板在-196℃低温下的冲击功平均值均大于34J,符合NB/T47014和GB150.4中第7.2.3的相关规定[2]。该工艺评定合格,可用于指导施工生产。

4 实际应用

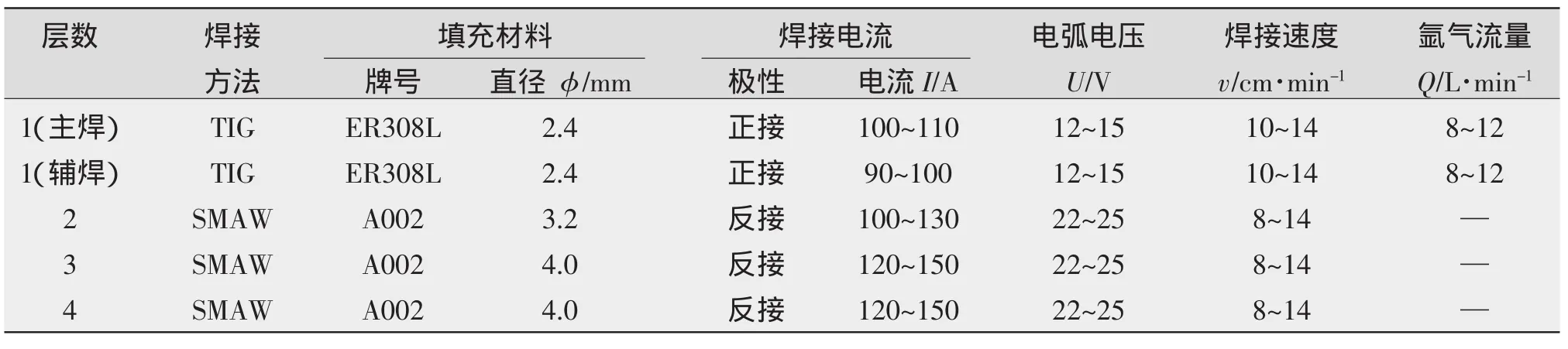

4.1 坡口设计

仰焊是所有焊接位置中操作难度最大的,施焊时,熔池倒悬在焊件下面,受重力作用易下坠,熔滴因自重亦不利于熔滴过渡。因此仰焊时焊缝背面易产生凹陷,正面又容易出现焊瘤,焊缝成形较为困难;焊工在操作时挺胸昂首,极易疲劳,一旦臂力不支,身手松弛便会导致运条不稳,影响焊接质量。

表2 立焊焊接参数

表3 工艺评定试验结果

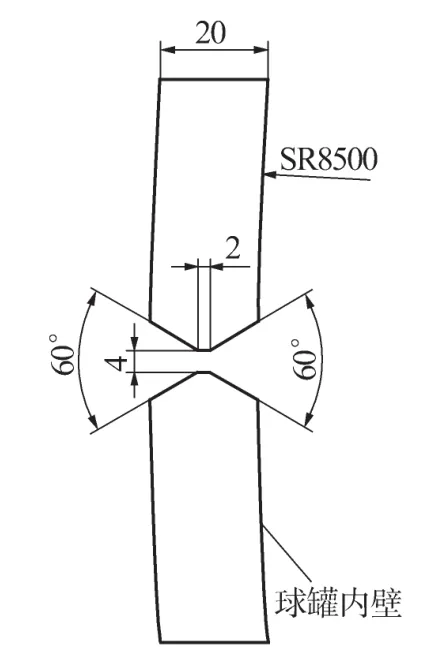

为保证焊缝的质量,在进行坡口设计时尽量避免出现仰焊位置。根据球罐的特点划分焊接位置,其中:上极带各板之间的对接接头、下极带各板之间的对接接头为平焊位置;上极带与温带之间的环形对接接头、下极带与赤道带之间的环形对接接头、温带板与赤道板之间的环形对接接头为横焊位置;各温带板及各赤道板之间的对接接头为立焊位置。球罐各位置焊缝坡口形式如图5~图10所示。

图5 上极带各板之间的坡口形式

4.2 焊接工艺要求

(1)焊前准备。

a.根据焊接工艺评定报告(PQR)编制焊接工艺卡,由焊接责任工程师审批,以指导焊接施工。

b.按照工艺卡的要求准备焊接材料,其烘干、发放、回收等符合焊接材料的管理要求。

图6 下极带各板之间的坡口形式

图7 上极带与温带之间坡口形式

c.根据施工要求准备焊条电弧焊/氩弧焊两用焊机若干台。

d.氩气纯度为99.99%。

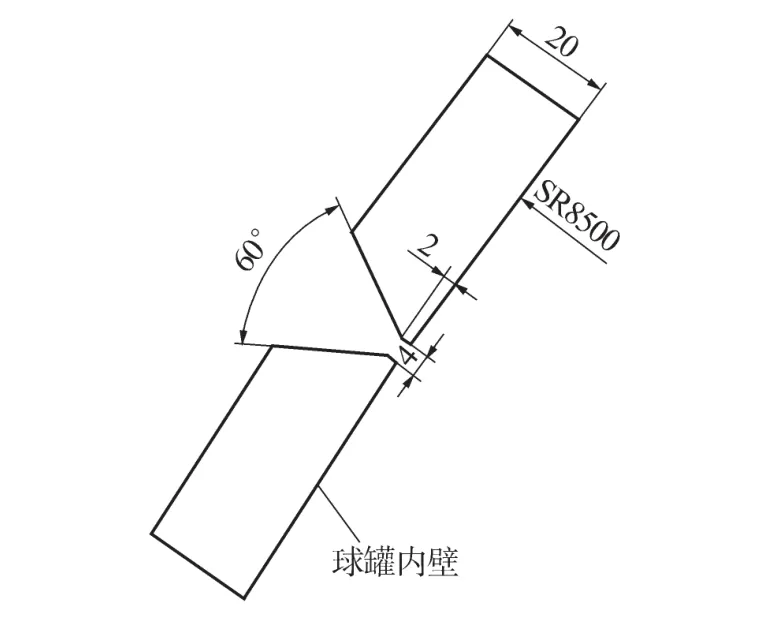

(2)坡口组对尺寸检查,焊缝坡口组对后的尺寸应至少满足下述要求:

a.坡口间隙控制在2~4 mm。

b.焊缝坡口组对后的错边量应控制在2mm内。

图10各温带板和各赤道板之间的坡口形式

c.焊缝坡口组对后棱角度应控制在4 mm内。

(3)清理焊缝坡口及两侧30 mm范围内,不得有油污、锈渣等脏物。

(4)按工艺卡调节焊接参数,双面氩弧焊施工操作过程中有主、辅焊工,其焊接参数有所差别,焊前应根据焊接工艺卡调节主、辅焊机的电流电压。

a.主焊的焊接电流略高于辅焊,一般情况辅焊电流较主焊电流低10~20 A。

b.辅焊焊枪的氩气进气时间略早于主焊焊枪,停气时间略晚于主焊焊枪。

c.根据焊缝坡口大小选择合适的氩弧焊枪喷嘴,使焊接区得到充分的氩气保护。

d.参数的调试应在试板上进行,不允许在主体焊缝上进行。

(5)不锈钢的热膨胀系数高,容易产生变形。正式施焊前应对焊缝每隔500~700mm进行氩弧焊点固,点固焊长度80~100 mm。点固焊工艺按焊接工艺卡的要求执行。

(6)为了确保焊缝质量,双面氩弧焊施工时,主、辅焊工必须同时同步施焊,做到以下几点。

a.主、辅焊工确定施焊信号,保证引弧操作同步。

b.辅焊焊工根据熔池调节焊接速度,以保证与主焊焊工的焊接速度一致。

c.在焊接平焊位置时要确保单面焊双面成形,辅焊焊工在焊接过程中观察熔池根部是否有未焊透部位,辅焊焊工应及时填充以保证焊缝焊透。

d.不锈钢双面氩弧焊主辅焊工在焊接过程中出现连续焊接缺陷时,主焊焊工应及时下达停止施焊信号,立即采用不锈钢专用砂轮片清除缺陷位置,方可继续进行焊接。

5 产品试板

球罐安装现场采用相同的焊接工艺施焊产品试板,并按NB/T47016的相关要求进行力学性能检验[5],结果如表4所示。

由表4可知,试件的强度大于母材的标准抗拉

表4 产品试板的力学性能检验结果

不锈钢制压力容器的传统焊接工艺为正面采用焊条电弧焊打底、填充盖面;背面采用碳弧气刨强度下限值520 MPa,-196℃低温平均冲击值大于31 J,完全满足标准规范的要求,说明双面氩弧焊工艺在不锈钢球罐上的应用是成功。

6 结论

清根,打磨坡口后再次采用焊条电弧焊填充盖面。与其相比,双面氩弧焊工艺的特点为:

(1)采用双面氩弧焊打底时,焊缝背面有氩气保护可避免焊缝出现气孔和表面氧化,当焊缝背面成形差需修补时,可及时从背面补焊,使打底焊缝均匀美观。

(2)采用双面氩弧焊打底后,不需要采用碳弧气刨清根,可避免对焊缝的渗碳与再加热,有效保证焊缝低温韧性和减小变形。由于取消碳弧气刨,可省去气刨后对焊缝大量的打磨工作及对清根层的再次填充,不仅缩短了工期,还节约了成本。

(3)氩弧焊的线能量远远低于焊条电弧焊,采用双面氩弧焊打底能有效减小打底焊过程中的热变形。

:

[1]陈国邦.低温工程材料[M].浙江:浙江大学出版社,1998.

[2]GB150-2011,压力容器[S].

[3]曾雨源,陈丽珑,李致焕,等.现场大型不锈钢贮罐对面氩弧焊工艺初探[J].焊接技术,1999(04):10-11.

[4]NB/T47014-2011,承压设备焊接工艺评定[S].

[5]NB/T47016-2011,承压设备产品焊接试件的力学性能检验[S].