新建100万T/年大型炼化装置工程焊接施工技术

2013-09-17田彦来张洪涛王荣青

田彦来,张洪涛,王荣青,王 吉

(中国石油天然第七建设公司,山东 青岛 266061)

0 前言

中国石油乌鲁木齐石化分公司新建100万t/年对二甲苯(PX)芳烃联合装置采用了目前世界上同类装置中单系列规模最大、最先进的生产工艺流程,项目建设总投资39.2亿元,装置生产工艺包采用了国内外先进技术。该装置钢结构安装量约6 110 t;以吸附塔、二甲苯塔为主的8台大型非标设备在现场进行分片组焊,共计约2 856 t;加热炉11座;工艺管道约为106 km,折合焊接当量超过348 000寸,材质包括碳钢、不锈钢、铬钼钢等。

该装置焊接工程量大,材质多,质量要求高。通过建立健全质量体系,采取有效、适用的焊接技术,是保证和提高焊接质量,保障炼化工程的实体质量、产品质量、生产安全和生产效率的前提。

1 焊接质量控制

1.1 建立质量保证体系

按照特种设备安装规定和公司质量体系要求,对国家强制监检的施工内容建立了专项压力容器、压力管道安装的质量保证体系。进一步完善了各项管理规章制度,编制了管理性文件、过程管理性文件、技术质量管理文件。完善了包括岗位职责、管理流程、焊工培训教育、质量检验检查、质量奖惩办法等内容的管理制度。

1.2 相关管理要求

(1)焊工管理。

施工前编制了《焊工资格管理程序》,焊接作业人员必须持有质量技术监督部门颁发的有效的合格证书,并具有与之相应的合格项目方可进场,进场后按其有效项目报验,并经过业主及监检单位组织的入场焊接考核,取得上岗证后方可参加与其考核合格项目匹配的焊接施工。

(2)焊接材料。

现场组焊使用的焊材同时满足国家相关标准及设计单位的特殊要求。焊材的管理严格执行项目《焊材管理规定》,保证从源头、运输、储存、发放及回收等各种环节对焊材进行控制,从而保证焊材质量。

焊接材料必须具有质量证明书,焊材设专人负责保管、烘干和发放工作。存放焊接材料的库房设置祛湿机等保质设施(见图1),通风条件良好,严防潮湿。室内湿度在60%以下,温度不低于5℃。施工中焊材按其使用说明书进行烘干和保温,若焊条说明书无烘干要求,则应满足JB/T4709-2000(新标准为NB/T 47015-2011《压力容器焊接规程》)。

(3)焊接设备。

投入现场使用的焊机和焊接电源都应处于完好状态。设备进场后,按要求报验,检查合格后投入使用。

焊接设备的安置靠近于施焊地点,并有防护设施和可靠的接地。焊接时,专人每天对在用焊接设备进行巡检,每周定期对焊接设备进行保养维护,以保证其处于完好状态。用于焊材烘干保温的焊材烘干箱与焊接设备一样,定期进行检查维护,保证其完好和正常工作。

图1 焊接材料的储存

(4)检试验用设备。

检试验用设备(器具)均经国家法定的计量鉴定部门鉴定合格,且在规定的有效期内使用。

(5)严把关键物资到货质量。

关键到货物资,如低合金钢管、管件、炉管等材料进行联合检查验收,签字确认,严把材料的检查验收关。

2 焊接技术探索

2.1 运用计算机软件,优化方案,提高大口径合金钢管焊接的效率及质量

针对这种情况,运用高端计算机软件,优化技术方案,实现地面最大深度组焊预制,大幅度减少高空作业,提高了焊接、热处理生产效率,保证了焊接及热处理的质量。利用PDMS三维管道软件对“四合一炉区”工艺管线进行模拟预制安装如图2所示。

2.2 采用先进的加热炉炉管施工方法,降低焊工的操作难度,保证合格率

在炉管施工前,制作炉管预制胎具(见图3)。搭设炉管焊接防风棚,加大预制深度,无损检测、热处理及硬度测试均在地面上进行。方法进行安装,如图4所示。这种方法减少了固定口和障碍焊口的焊接,提高了焊接质量,加快了施工进度。

四合一炉炉管焊材由国外进口,随炉管配对进货,针对这种焊材进行焊接工艺评定工作,优化了焊接工艺,满足焊接质量要求。制作焊接工艺评定两项分别为:P9材质——焊丝ER80S-B8,焊条E8016-B8);1Cr与P9材质对焊——焊丝ER80S-B2,焊条E8016-B2。

2.3 防厚壁容器焊接变形的新措施

该工程塔器多为厚壁容器,其中吸附塔最厚处

四合一辐射室炉管为正“U”型,跨度3 050 mm,炉管管排多,跨度大,安装难度高。为解决以上难题,采取在地面预制成“U”型管型式,两台卷扬机配合吊装的方法进行安装,大大提高了工作效率;四合一对流式炉管长达38 m,对安装又带来了困难,采用预制U型弯从一侧穿管、另一侧焊接固定口的施工方法,施工效果良好;另一侧焊接固定口时,采用从上到下、从右到左的施工顺序,把间隙小、操作困难的地方留给右手操作、平焊位置。

圆筒炉炉管辐射室采用分片预制、分片吊装的达104 mm。在以往容器组焊施工过程中,容器坡口多为X型坡口,焊接方法为外坡口处焊到剩余两遍焊缝不焊,将内部气刨清根,焊接内坡口,待内坡口焊接好再完成外坡口的焊接。在焊接过程中发现采用这种传统方法焊接完成的塔器存在较大的棱角度偏差,而且调校过程费时、费力且成型差,在经过实测和一系列验证性试验后发现,在外坡口侧焊接25~30 mm后将内侧坡口焊接完,再焊接外侧坡口,达到的效果最好。压力容器的焊接主要采用埋弧自动焊和氩电联焊的焊接工艺,此方法大大提高了焊接效率,如图5所示。

图2 优化技术方案

图3 制作炉管预制胎具、热处理

图5 防厚壁容器焊接变形的新措施

图4 分片预制、分片吊装

厚壁塔器组焊过程中防止焊接变形极为重要。当一切条件具备后,压力容器的成型质量主要取决于如何防止焊接变形。主要有如下几种措施:

a.用卡具、弧形板、“米”字型支撑等进行控制(见图6);b.根据理论计算和实践经验,预先估计正面焊接变形的方向和大小,然后在背面焊接时给予一个方向相反、大小相等的预置变形,以抵消正面焊后产生的变形;c.根据理论计算和实践经验,在焊件备料及加工时预先考虑收缩余量,以便焊后筒节达到所要求的形状、尺寸。

图6 “米”字型支撑

最初的施工中,采用第一种与第三种方法相结合的办法,每个筒节预组装时,考虑纵缝收缩余量,将周长放大约12 mm,然后内部使用卡具、支撑等固定,进行预热、焊接。这种方法可以满足规范和设计要求,但缺点是施工周期较长,手段用料用量大,且后续处理工作较繁琐。

经过研究决定,采用第二种与第三种方法相结合的办法。利用反向变形措施(见图7),具体方法为:a.大坡口侧焊27 mm厚度,转至小坡口侧焊接,若小坡口侧厚度小于27 mm,则全部焊完,否则焊27 mm;b.在转到焊小坡口侧时,先气刨清根,刨深约10 mm。c.焊接过程中,尽可能使用跳焊,防止因热量过于集中发生变形。

图7 反向变形措施

事实证明,该方法施工周期比最初的方法大大缩短,且只需要少量的卡具,壁板打磨量也减少了,筒体成型美观。

2.4 采用新技术作为支撑

运用计算机模拟技术作支撑,采用内置燃烧器“旋转增压反射法”解决了大型现场组焊压力容器焊后整体消应力退火的难题,确保设备热处理一次成功。

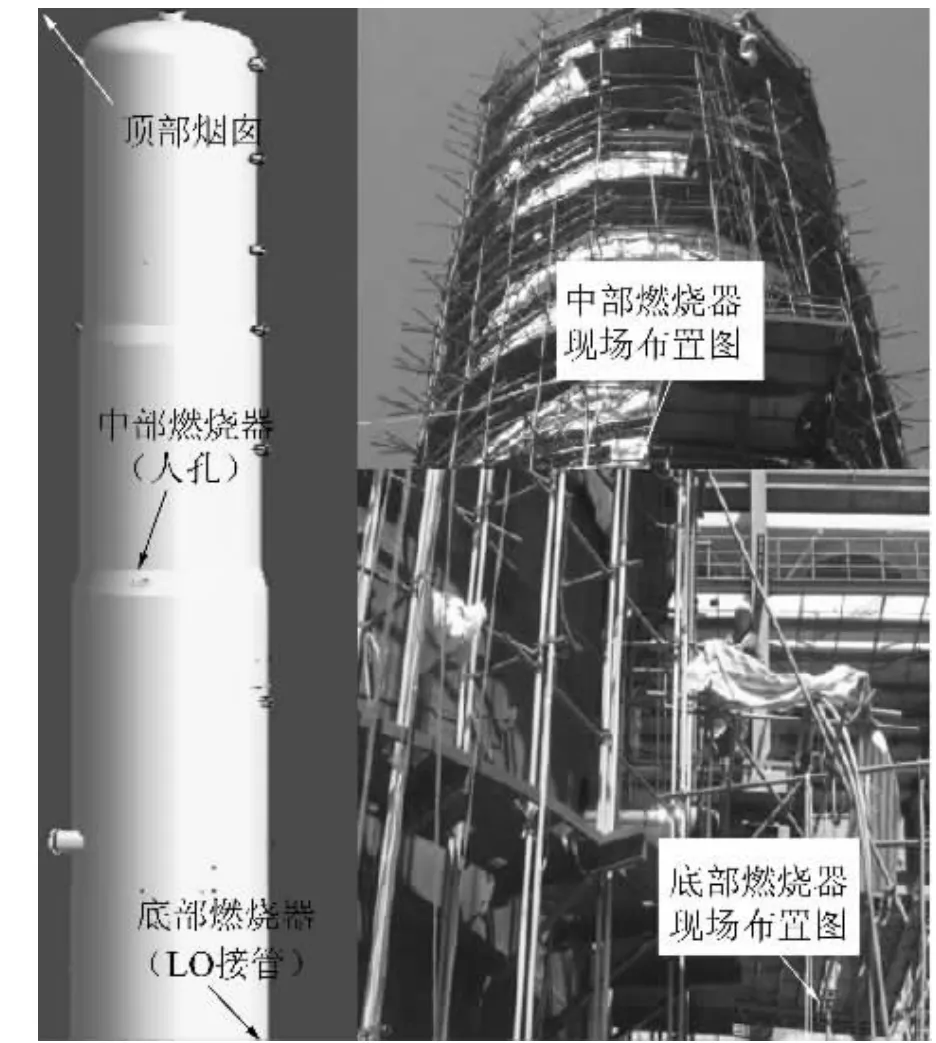

二甲苯塔受现场条件制约,只能组装完成后进行整体热处理。其高度与直径之比超过5∶1(筒体高度55.6 m,最大直径8.9 m)。为了确保热处理满足设计和规范要求、在热处理过程中塔体的稳定性良好且受热均匀,与专业热处理公司反复讨论方案,并与SEI、中国通用机械研究院有限公司紧密联系,经过应力核算和SEI书面批复后,采取两台燃烧器同时加热的整体热处理方法。塔器整体制作完成后,燃烧器做如下布置:第一台燃烧器安装于塔体下部,从裙座开口部分与下封头底部LO接管进入,进行燃烧加热;第二台燃烧器将通过塔体中部偏上的人孔(FM)进入塔体,进行燃烧加热,以减少热处理过程的上下温差。二甲苯塔现场整体热处理系统布置如图8所示。

图8 现场整体热处理系统布置

为了保证测量温度的准确性,在二甲苯塔体布置了64个热电耦。热电耦采用国际先进的储能式点焊机焊接在塔壁,尽可能减小因热量传递问题引起的误差,此方法已在多台设备热处理中得到应用,效果明显优于接触法。

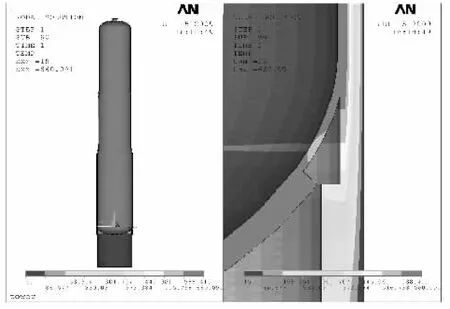

为保证热处理效果,保证设备在热处理过程中不失稳,对二甲苯塔进行热处理过程温度场和热应力有限元分析计算,保温时塔内烟气温度660℃,内壁烟气热交换系数123.4 W/(m2·℃),环境空气温度为15℃,保温层外表(外壁)空气热交换系数为15.6 W/(m2·℃),裙座封闭处考虑热辐射的影响,金属一侧黑度0.8,保温材料一侧黑度0.93。对二甲苯塔进行热处理过程温度场和热应力有限元分析计算,有限元分析模型如图9~图11所示。

2.5 焊接方法

大型H型钢采用焊条电弧焊与CO2气体保护自动焊相结合的焊接工艺,管道焊接采用氩弧焊、氩电联焊的焊接工艺,提高了焊接效率,保证了稳定的焊接质量,焊缝成形美观,降低了焊工劳动强度。

4 结论

图9 二甲苯塔热处理保温过程温度场有限元分析模型

图10 二甲苯塔热处理保温过程温度场分布

图11 二甲苯塔热处理保温过程热应力

通过建立健全质量体系、完善管理制度、树立全面的质量概念、加强全过程的质量管理、树立全员参加的管理理念,从“人、机、料、法、环”五大环节加以控制,提高技术指导,优化施工方案,引进先进技术,在施工过程中总结经验,实现了工程建设质量、安全、进度全面受控。经统计,现场组焊设备焊接一次合格率99.2%、工艺管道焊接一次合格率98.2%、炉管焊接一次合格率99.3%、焊接工序报验一次合格率100%,按期优质圆满完成了芳烃联合装置焊接工程施工任务 并荣获“全国优秀焊接工程”。