网格圈型紧密赛络纺不同吸风槽集聚效果的模拟与分析

2013-09-16鲁礼凡李峥辉程隆棣吉宜军

鲁礼凡,李峥辉,程隆棣,吉宜军

(1.东华大学 纺织面料技术教育部重点实验室,上海 201620;2.南通双弘纺织有限公司,江苏 南通 226671)

由紧密纺和赛络纺技术进一步发展起来的紧密赛络纺纱技术,因其优越的经济效益和独特的纱线性能而日渐受到人们的关注.紧密赛络纺能生产出类似股线结构的纱线,该类纱线具有紧密纱及合股纱的优点,即具有毛羽少、强力高、结构紧密、摩擦性能好等优点,因而紧密赛络纺纱线具有很大的市场前景[1-4].关于紧密赛络纺系统集聚原理的介绍、成纱质量的测试分析以及其对纺纱后道工序的积极影响等,目前已有大量的研究,但从理论上系统全面地分析其集聚机制,探讨不同结构的吸风槽对集聚效果的影响却很少,文献[5]从实践角度,通过改造吸风槽的结构,测试不同吸风槽结构所纺纱线的性能,但其并未对其集聚效果进行理论分析.基于此,本文通过不同排列方式吸风槽的集聚区的流场模拟,进行集聚区集聚效果的研究,旨在设计开发合理的集聚元件,通过设备改造达到紧密纺与赛络纺的良好结合,纺制出性能优良的紧密赛络纺纱线.

1 模拟结果与分析

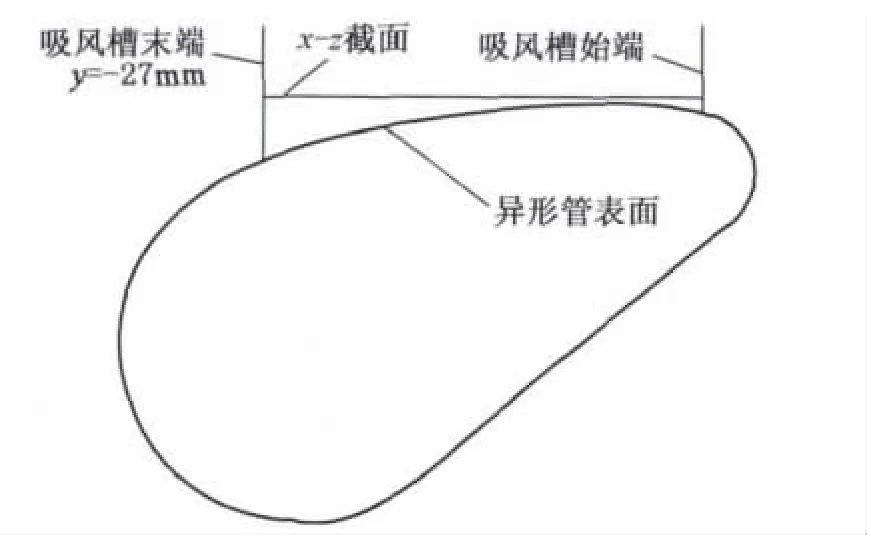

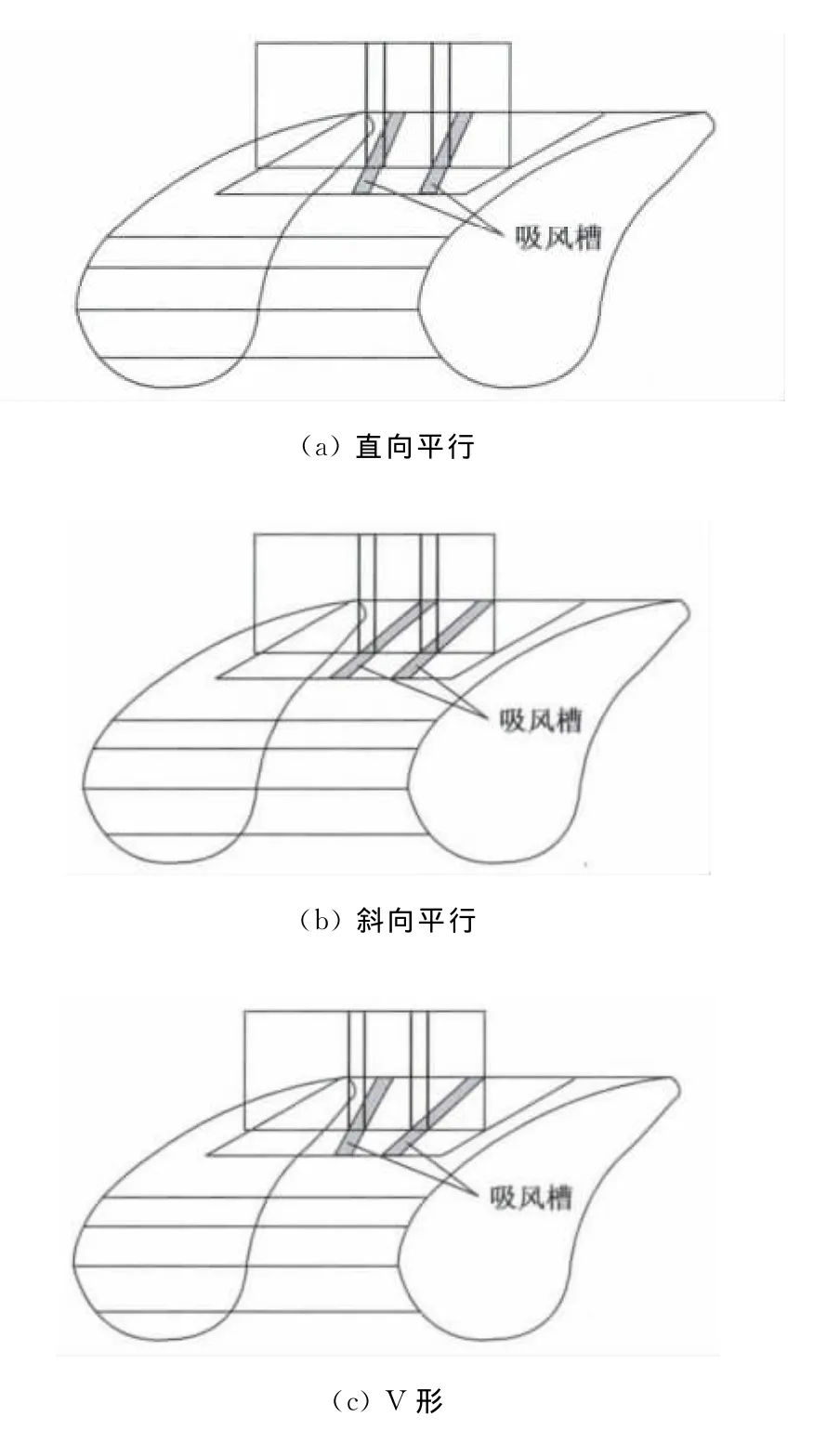

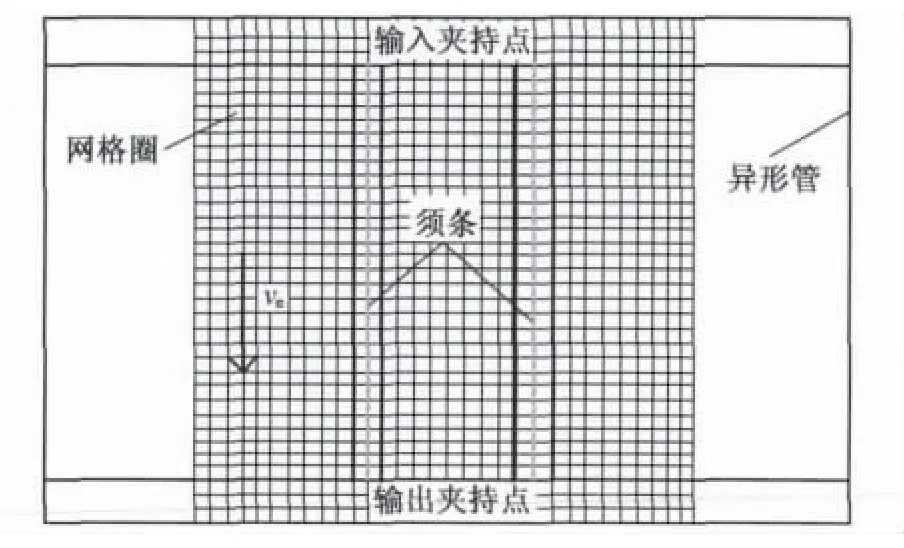

根据如图1所示的吸风区域结构示意图,建立不同吸风槽结构的物理模型如图2所示.应用Gambit软件对所建模型进行网格划分后,导入Fluent软件中,并设定边界条件.面1~5为气流进口,设为压力进口边界;面6为气流出口,设为压力出口边界;其余面均设为壁面.压力进口面的压力值设为标准大气压(101 325Pa),压力出口面的压力值设为异形管中的吸气压强(2 500Pa),壁面采用默认设置.由于纤维须条和网格圈在集聚区内占据的空间很小,为了简化计算,可以认为纤维须条与网格圈的存在不会影响到集聚区流场的变化.并且由于实际所用的负压值较低,可以认为气体是黏性不可压缩的;气体流动过程中不考虑热交换,视为等焓流动,因此可以采用标准κ-ε模型[7-8]对其进行计算.可以通过流场模拟后处理软件Tecplot,提取模拟计算后的流场区域的具体数值,描绘流场区域气流流动的特征.本文主要探究不同吸风槽排列形式下,集聚区域内气流的运动特点,并以此为基础分析纤维须条的运动规律.由于流场体积较大,且气流在整个空间中变化复杂,需要选取能够反映流场特征的位置进行分析.经过观察,纤维须条在集聚区的整个运动过程中,都贴近异形管表面,所以选取与异形管邻近的x-z平面(Tecplot中坐标为y=-27 mm)进行分析,具体空间关系如图3所示.

图1 物理模型示意图Fig.1 The physical model diagram

图2 异形管吸风槽分布图Fig.2 Distribution of the shaped slots on special pipe

图3 x-z截面与异形管表面空间位置关系示意图Fig.3 Diagram of the space relationship of the x-z cross section and the shaped slots surface

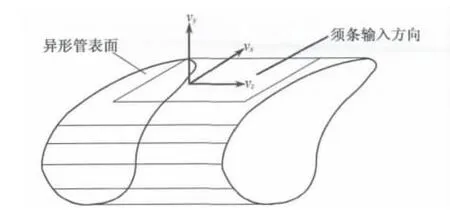

气流流速为矢量,可以分解至x轴、y轴、z轴3个方向上的速度大小.定义:x轴方向为平行于纤维须条输入的方向,气流在x轴方向上的速度分量为vx;y轴方向为垂直于异形管面的方向,气流在y轴方向上的速度分量为vy;z轴方向为平行于异形管面方向,气流在z轴方向上的速度分量为vz.气流各个速度分量在空间中的位置关系如图4所示.

图4 速度分量方向示意图Fig.4 Diagram of the velocity components direction

1.1 吸风槽附近流线图分析

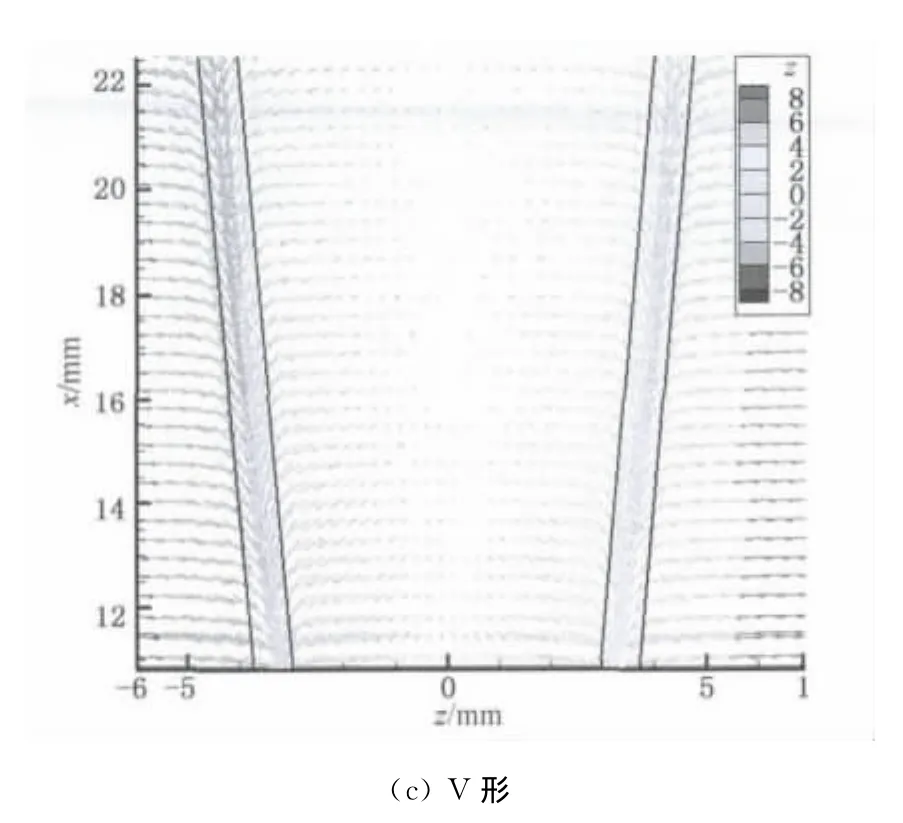

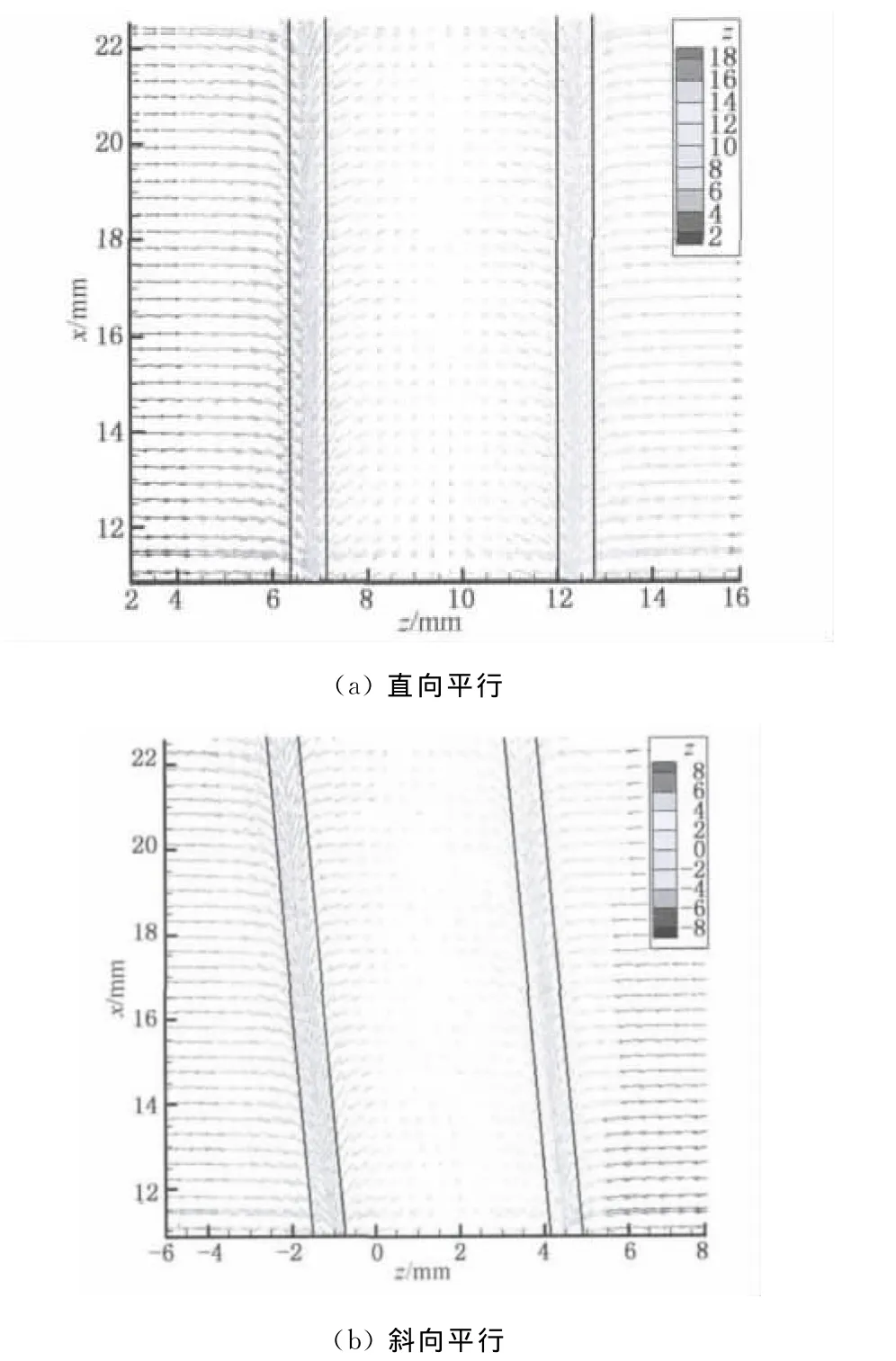

提取气流在吸风槽附近区域的矢量值,可以得到气流模拟场中y=-27mm处、x-z平面的气流流线图如图5所示,图中黑色粗实线表示吸风槽边缘.从图5可以观察到,气流在集聚区域中吸风槽附近的主要运动状态为气流从吸风槽边缘以外区域向边缘以内区域运动.在双槽外侧区域,气流主要由两侧向中间运动,近似于水平运动;在吸风槽边缘以内区域,气流主要由吸风槽上方向下运动,近似于垂直运动;在双槽内侧区域,气流运动呈倾斜状态.并且双槽内侧区域的速度矢量值明显小于双槽外侧区域,说明双槽内侧区域气流流速较小.这主要是由于两个吸风槽同时吸风,相互之间产生影响导致的.

图5 气流流线图Fig.5 Airflow chart

1.2 vy等高线图分析

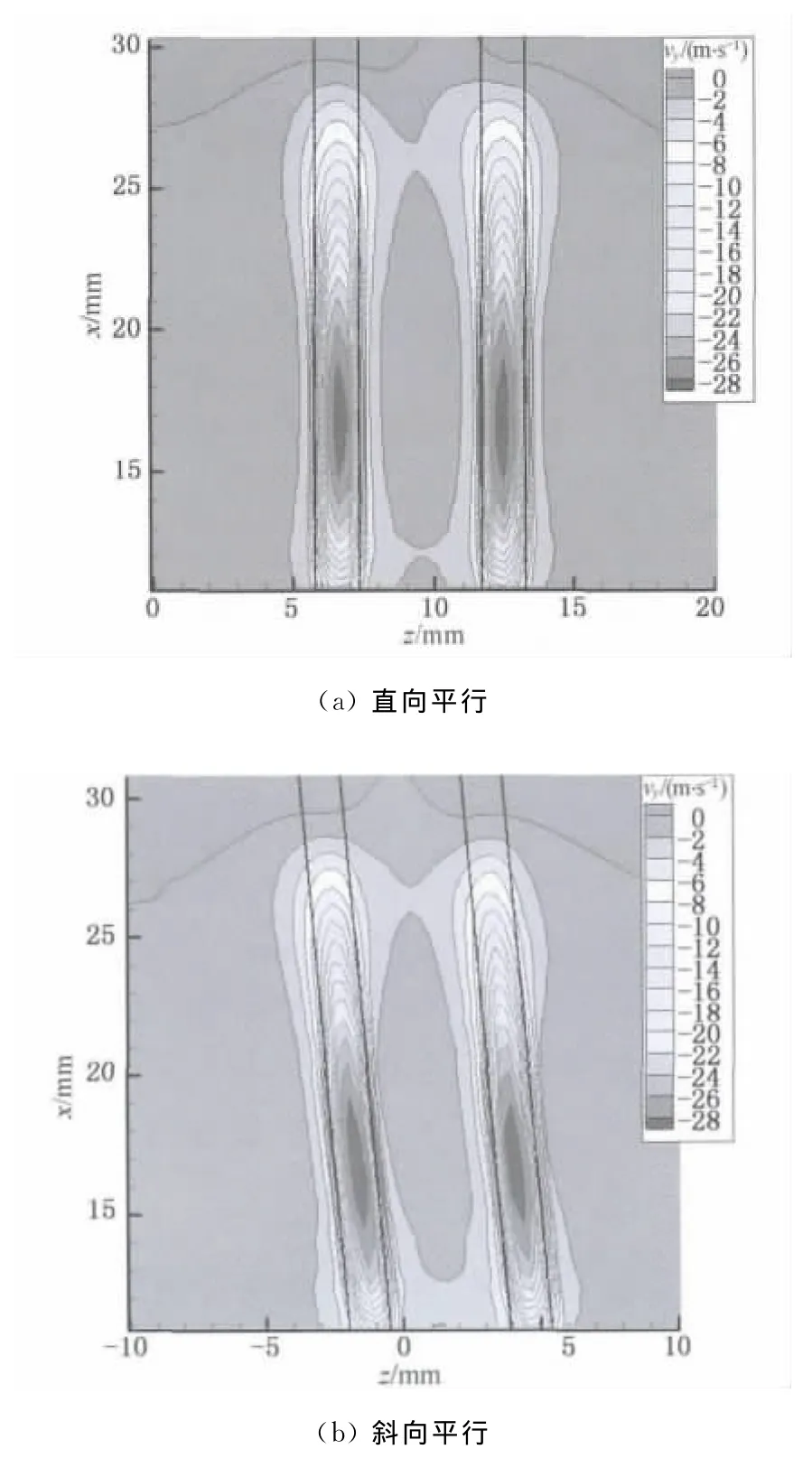

图6 vy等高线图Fig.6 Contour map of vy

提取气流在吸风槽附近y轴方向上的速度大小,可以得到气流模拟场中y=-27mm处、x-z平面上vy的等高线图如图6所示,图中黑色粗实线表示吸风槽边缘.从图6可以观察到,在吸风槽边缘以内区域,vy值明显比吸风槽边缘以外区域的vy值大,而且在吸风槽两侧边缘处,vy的等高线十分的密集,说明在吸风槽边缘处vy的梯度值大,vy变化很快.在吸风槽边缘以内区域,vy值基本在20m/s以上;在吸风槽边缘以外区域,vy值则基本在2m/s以下.由此可以得知,气流在y轴方向上的主要作用区域集中在吸风槽边缘以内区域,并且同一个吸风槽的左右两侧vy值并无太大的差异,说明vy值受到吸风槽之间的相互影响很小.

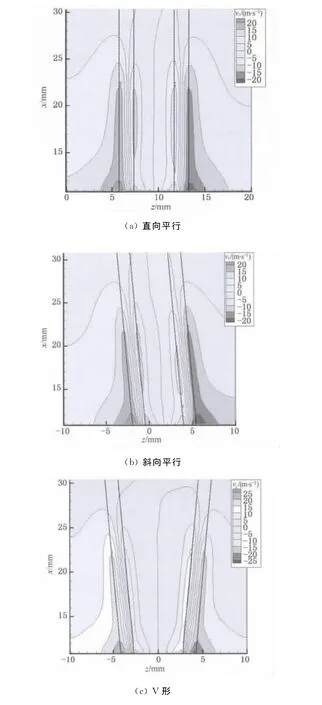

1.3 vz等高线图分析

提取气流在吸风槽附近z轴方向上的速度大小,可以得到气流模拟场中y=-27mm处、x-z平面上vz的等高线图如图7所示,图中黑色粗实线表示吸风槽边缘.从图7可以观察到,vz值从距离吸风槽边缘很远处开始增大,到达吸风槽边缘时出现最大值,随着与吸风槽中心之间的距离的减小,气流流速又迅速减小,吸风槽中心区域的vz值则为0.尽管vz值的大小由吸风槽边缘开始向左右两侧递减,但在距离吸风槽边缘较远处vz依旧保持很大的值.在吸风槽边缘外侧区域,vz等高线分布稀疏,梯度很小,vz值减小得很慢,所以气流在z轴方向上的主要作用区域在吸风槽边缘处以及两侧外左右的区域.尽管同一个吸风槽的左右两侧vz值的变化趋势相似,但吸风槽边缘处的vz值大小有所差异,双槽内侧区域vz值明显比双槽外侧区域的vz值小,说明双槽内侧区域vz值的大小会受到吸风槽间的相互影响而明显减小,因而气流在z轴方向上对双槽内侧的作用弱于双槽外侧.

图7 vz等高线图Fig.7 Contour map of vz

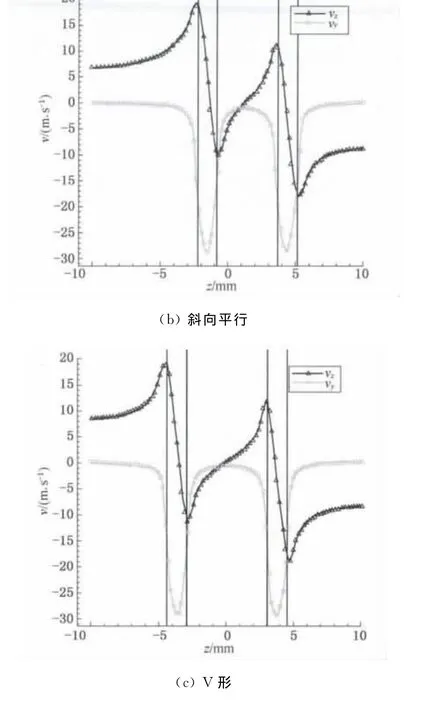

1.4 vy和vz速度曲线分析

根据图8所示的空间位置,在Tecplot中对气流流场vy和vz值进行提取,绘制气流模拟场中y=-27mm处、x-z平面上x=15mm处z轴方向直线上两种速度的对比图,结果如图9所示,图中黑色粗实线表示吸风槽边缘.从图9可以观察到,vy值在吸风双槽边缘以内区域较大,在吸风槽边缘处vy值变化梯度很大,并且双槽内侧和外侧变化相似,气流在y轴方向上受双槽之间的相互影响很小.而vz值在吸风槽边缘处有极大值,在边缘外区域vz值变化较慢,在很大范围内都保持在10m/s左右;但是对于双槽内侧区域,vz值受到双槽之间的相互影响,其变化趋势虽然和双槽两侧外区域相似,但在大小上明显降低了很多,vz在双槽内侧区域的最大值接近10m/s.

图8 速度提取区域空间示意图Fig.8 Diagram of velocities extracted space

图9 vy和vz变化对比图Fig.9 Diagram of the comparison of vyand vz

2 纤维须条在气流作用下的集聚原理

集聚区域气流运动主要完成两个作用:一是气流对于纤维须条的固定作用(y轴方向),其保证纤维须条附着在网格圈表面或下层纤维表面,随着网格圈向前运动;二是气流对于纤维须条的集束作用,其使得分散于两侧的纤维向中间集聚,纤维须条由扁平带状向圆形转变.固定作用的实现是利用气流在y轴方向上的作用.气流在集聚区中由上往下运动,对于纤维会有一个压力作用,伴随着压力作用,纤维与网格圈之间或纤维与下层纤维之间会产生摩擦力,在这个摩擦力的作用下,受气流作用的纤维就会达到一个相对的稳定状态.集束作用的实现是利用气流在z轴方向上的作用.气流由吸风槽边缘两侧以外区域向吸风槽区域运动,使得在吸风槽边缘外侧位置的纤维受到一个沿着z轴方向并由吸风槽外侧指向内侧的作用力.纤维在这个力的作用下,从吸风槽边缘外侧向内侧运动,达到集聚效果.

3 不同排列方式吸风槽对纤维集聚的影响

直向平行排列吸风系统中,纤维须条从前罗拉钳口输出后,须条会沿着吸风槽的轨迹运动,如图10所示,其中ve为网格圈的运动速度.

图10 直向平行排列吸风系统中须条运动示意图Fig.10 Motion diagram of yarn in suction system which is arranged parallel vertically

须条进入吸风槽区域后,由于须条为扁平带状结构,宽度较大,处于吸风槽边缘内侧的纤维可以有效地受到气流的固定作用,而吸风槽边缘外侧的纤维受气流的固定作用较小,但其会受到较强的集束作用.因而对于吸风槽边缘外侧的纤维,由于不能受到有效的固定作用来平衡气流的集束作用,就会向着吸风槽边缘内侧运动,产生集聚,如图11所示.

图11 纤维集聚示意图Fig.11 Diagram of fiber agglomeration

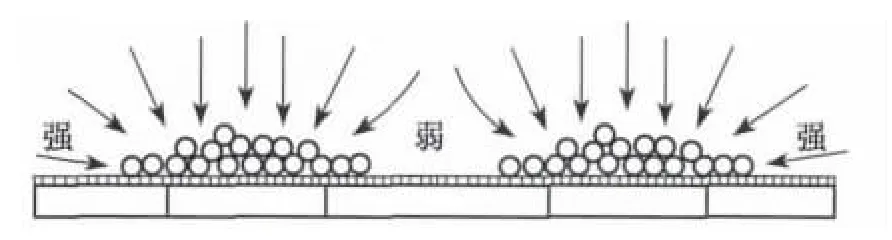

根据气流特征分析可知,在双槽内侧,气流在z轴方向上的作用明显比在双槽外侧的作用小很多.也就是在集聚过程中,两根须条内侧区域的集聚效果会弱于须条外侧区域,如图12所示.

图12 不同区域的集聚效果强弱示意图Fig.12 Diagram of the agglomeration effects of different areas

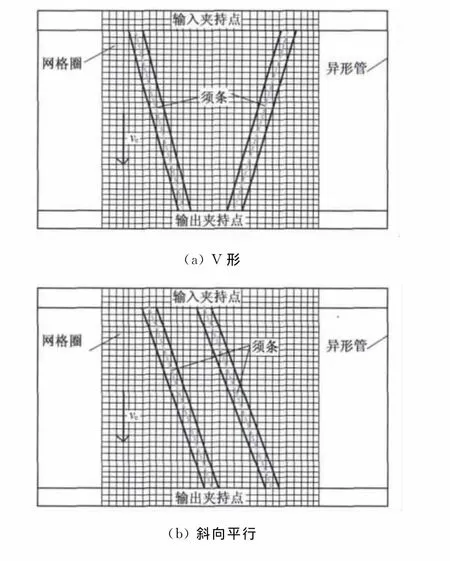

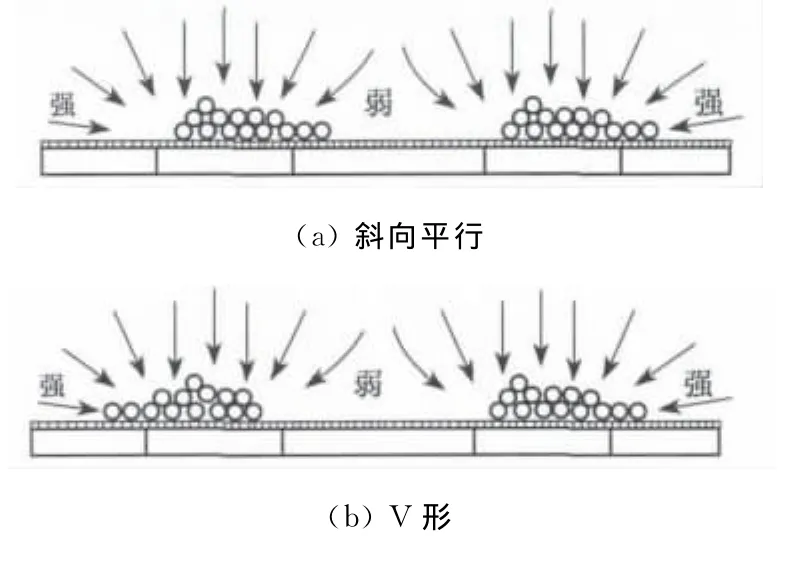

对于V形和斜向平行排列的吸风系统,两根纤维须条从前罗拉钳口输出后,纤维须条会像直向平行排列的吸风系统一样被吸风槽内的气流透过网格圈而捕获,并随同网格圈向前运动.须条在固定和集束的共同作用下,处于吸风槽边缘两侧外的纤维向中间集聚.但是,在V形和斜向平行的吸风系统中,由于吸风槽的方向和纤维须条输入的方向不一致,存在一个夹角(本文采用6°夹角),纤维的集聚过程与直向平行排列吸风槽的纤维集聚过程有一定的差别.在吸风槽和纤维须条输入方向之间夹角的作用下,随着纤维须条在网格圈的作用下向输出方向运动,须条位置和吸风槽之间就会偏离.吸风槽边缘以内的纤维依旧受到有效的固定作用,而偏离部分会失去有效的固定作用.在集束作用下,纤维向吸风槽边缘内侧运动,使纤维重新获得有效的固定作用,达到相对稳定,如图13所示.

图13 偏离须条的纤维集聚意图Fig.13 Diagram of deviating fiber agglomeration

偏离须条的纤维在集聚区连续进行集聚,侧端纤维的头端一旦脱离吸风槽负压控制,就会产生纤维向吸风槽边缘内侧运动,使得纤维须条维持在吸风槽的轨迹上,如图14所示.

图14 V形和斜向平行排列吸风系统中须条运动示意图Fig.14 Diagram of fiber bundle movement in the V-shape and oblique parallel shape suction system

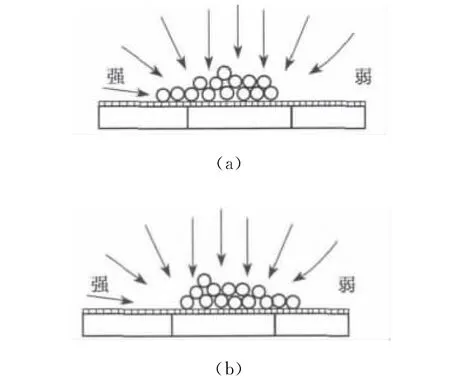

对于V形和斜向平行排列的吸风系统而言,由于吸风槽倾斜排列方式不一样,导致伸出纤维受到的集聚效果不一样.在V形吸风系统中,须条中的纤维头端伸出吸风槽边缘时,总是位于双槽外侧区域.如图14(a)所示,左侧须条伸出于左侧吸风槽的左侧(双槽外侧);右侧须条伸出于右侧吸风槽的右侧(双槽外侧).而在斜向平行吸风系统中,须条中的纤维头端伸出吸风槽边缘时,由于双槽倾斜的一致性,导致其中一根须条会在双槽外侧区域,另一根须条会在双槽内侧区域.如图14(b)所示,左侧须条伸出于左侧吸风槽的左侧(双槽外侧);右侧须条伸出于右侧吸风槽的左侧(双槽内侧).双槽内侧区域的vz值大小受到双槽之间的相互影响,会明显地小于双槽外侧区域.由于纤维须条的集聚作用主要通过气流在z轴方向上的作用实现,因而对于伸出于双槽外侧的纤维须条,相比于直向平行排列吸风系统中须条一侧受到较强集聚作用而其另一侧受到较弱集聚作用而言(如图12所示),增加了原本集聚较强的区域,减小了原本集聚较弱的区域,使得集聚效果增强,如图15(a)所示.对于伸出于双槽内侧的纤维须条,相比于直向平行排列吸风系统中须条一边受到较强集聚作用而在另一边受到较弱集聚作用而言,增加了原本集聚较弱的区域,减少了原本集聚较强的区域,使得集聚效果减弱,如图15(b)所示.

图15 集聚区域气流变化示意图Fig.15 Diagram of the changing of airflow in agglomeration areas

斜向平行排列吸风系统中,两根纤维须条中一根受到的集聚作用增强,而另一根纤维须条受到的集聚作用减弱,如图16(a)所示,导致两根须条集聚程度相差较大,集聚效果减弱的须条在纱线中严重影响整体质量,相比于直向平行吸风系统所纺的纱线,性能有所下降.V形吸风系统中,两根须条受到的集聚作用都得到增强,如图16(b)所示,整根纱线中纤维紧密、平直,使得纱线性能相对于平行排列吸风系统所纺的纱线有较大的提升.

图16 V形与斜向平行吸风系统的集聚作用区别示意图Fig.16 Diagram of the difference in agglomeration between the V-shape and oblique parallel shape suction system

4 试验验证

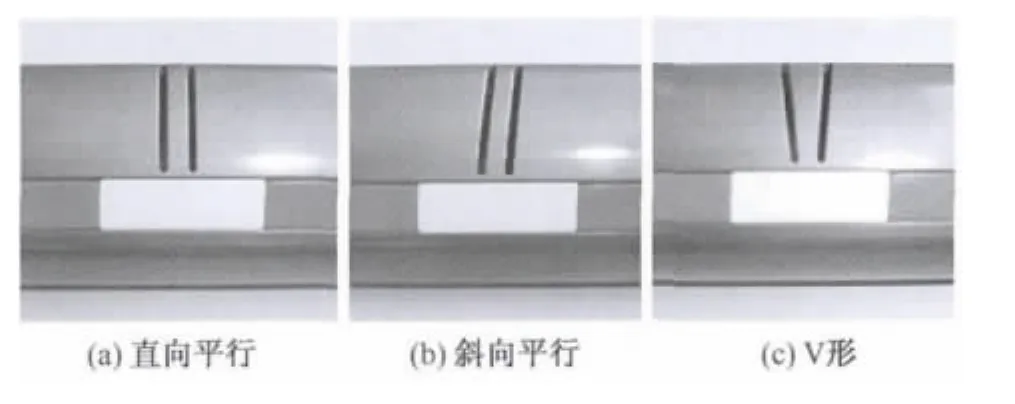

为了验证前文的理论与推测,在不同排列方式的吸风系统下纺制紧密赛络纺纱线,对其性能进行检测与对比,为网格圈型紧密赛络纺的吸风槽排列方式与优化提供参考.根据吸风槽排列方式以及吸风槽的结构参数,制作实物异形管纺纱原件,如图17所示.

图17 异形管实物图Fig.17 Picture of shaped slots

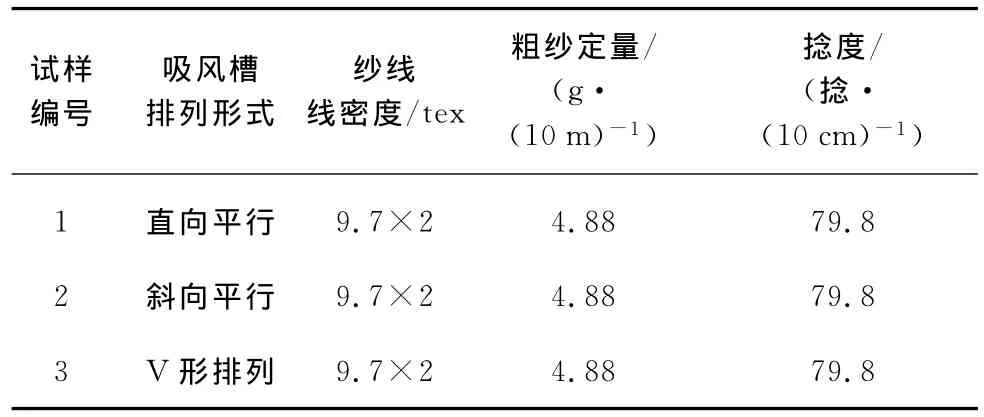

纺纱原料均采用精梳纯棉粗纱,设定细纱机的纺纱速度为14 000r/min,吸气负压设定为2 500 Pa.纺纱试验在温度为25℃和相对湿度为65%的环境下进行,具体的纺纱参数设定如表1所示.

表1 纺纱参数设定Table 1 Setting of spinning parameters

对于每种吸风槽排列方式所纺的纱线,主要测量其条干不匀率、3mm及以上毛羽数量(S3值)和断裂强力指标.

4.1 纱线条干测试

采用YG 136A型条干均匀度测试分析仪,根据GB/T 3292—1997的规定,对试样的条干均匀度进行测试.该测试仪为电容式条干均匀度仪,通过纱条片段粗细引起的电容变化来计算纱条的不匀率,同时测定细节、粗节及结杂数等指标.试验在恒温恒湿实验室进行,温度为(20±2)℃,相对湿度为(65±3)%.根据标准规定,试验条件设定为测试速度为200 m/min,测试时间为2min,细纱通过5号测试槽.分别对直向平行、斜向平行和V形排列吸风系统所纺纱线的条干进行检测,每个品种的纱线测试不同锭位的6管纱,取平均值,测试结果如表2所示.

表2 纱线条干测试结果Table 2 Test results of yarn evenness

从表2可以看出,V形排列的吸风槽系统纺出的纱线条干CV值最小,直向平行的次之,斜向平行的条干CV值最高.这可能是由于在直向平行排列吸风系统中,须条自始至终沿着吸风槽的轨迹运动,每根纤维须条都会在一侧受到较强的气流集聚作用,而在另一侧气流集聚作用较弱,总体而言集聚效果一般.在斜向平行排列吸风系统中,由于吸风槽排列和须条输送方向之间的关系,两根纤维须条中有一根纤维须条受到的集聚作用得到了增强,而另一根纤维须条受到的集聚作用却减弱了,集聚效果减弱的须条中很多纤维排列不紧密、不整齐,加捻成纱后这根须条严重影响了纱线的整体质量,因而斜向平行系统集聚的须条加捻后纱线的整体条干质量下降.而在V形吸风系统中,两根纤维须条受到的集聚作用都得到了增强,集聚后的须条中纤维更加紧密、平直,因而加捻后的纱线条干更好.

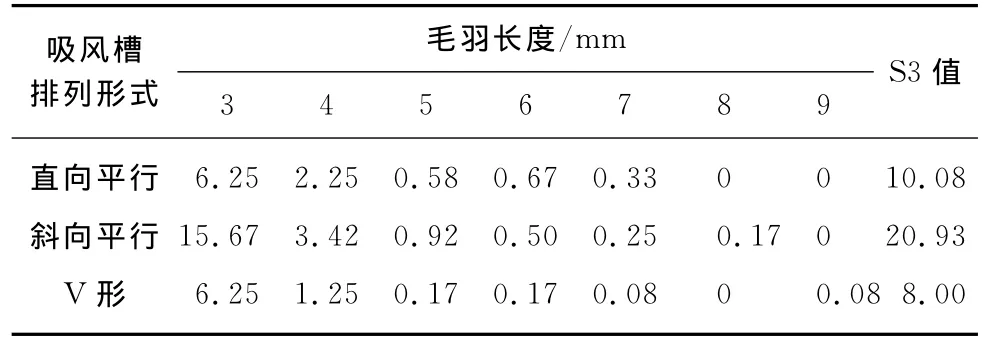

4.2 纱线毛羽测试

采用YG 172A型纱线毛羽测试仪,根据FZ/T 01086—2000标准规定,对试样进行测试.试验温度为(20±2)℃,相对湿度为(65±3)%.纱线张力根据不同线密度的纱线,由标准规定的计算式进行计算调节.测量片段长度为10m,试验次数为1管/10次,每个品种的纱线测试不同锭位的6管纱,测试速度为30m/min,测试结果用毛羽指数来表示,同时,统计出相应的S3值,作为毛羽效果评判指标.分别对直向平行、斜向平行和V形排列吸风系统所纺纱线的毛羽性能进行检测,测试结果如表3所示.

表3 纱线毛羽指数测试结果Table 3 Test results of yarn hairness 根/10cm

从表3可以看出,斜向平行排列吸风系统所纺纱线的3mm以上毛羽数量最多,直向平行排列的毛羽数量次之,V形排列吸风系统所纺纱线的毛羽数最少.这可能是由于斜向平行排列吸风系统中,其中一根须条的集聚效果减弱,集聚过后很多纤维末端依然在须条的外面,加捻后形成大量的毛羽,导致整根纱线的毛羽增加,比直向平行排列吸风系统所纺的纱线还多.V形吸风系统中,两根须条受到的集聚效果都得到了增强,大部分的纤维头端都能被包缠进入纱体内部,减少了纱线的毛羽数量.

4.3 纱线拉伸性能测试

采用YG 063型全自动单纱强力仪,根据GB/T 3916—1997的规定,对纱线拉伸性能进行检测.试验时试样夹持长度设定为500mm,拉伸速度设定为500mm/min,预加张力则根据标准规定的计算式计算后设定,测试样品取自于不同锭位的6管纱,试验次数为每管3次.试验温度为(20±2)℃,相对湿度为(65±3)%.分别对直向平行、斜向平行和V形排列吸风系统所纺纱线的强力进行检测,测试结果如表4所示.

表4 纱线强力测试结果Table 4 Test results of yarn strength

从表4可以看出,斜向平行排列的吸风系统所纺纱线的强力最小,直向平行排列的吸风系统次之,V形排列的吸风系统所纺纱线强力最高.这可能是由于在斜向平行吸风系统中一根纤维须条的集聚效果减弱,使得这根须条中纤维排列不够整齐、紧密,加捻成纱后受力分布不匀,成为纱线中的“弱节”,相比于直向平行排列吸风系统所纺纱线的断裂强力更低.而在V形吸风系统中,两根须条的集聚效果都得到了加强,集聚后纤维排列更加紧密、整齐,加捻后得到的纱线受力分布均匀,整体强力得到了提高.

5 结 语

(1)通过改变吸风槽的排列形式,构建集聚区模型,采用流场模拟软件Fluent对直向平行槽、斜向平行槽、V形槽模型分别进行集聚区域的气流运动模拟.分析异形管表面附近的气流运动,发现吸风管边缘以内区域的气流运动主要以y轴方向为主;吸风管边缘以外区域的气流运动主要以z轴方向为主.气流在y轴方向的大小受到双槽排列形式的影响较小,但在双槽内侧,气流在z轴方向上的大小受到双槽排列形式的影响明显变化.

(2)集聚区域的气流运动主要会有两个方面的作用:气流在y轴方向上对纤维产生固定作用,使纤维达到相对稳定的状态;气流在z轴方向上对纤维产生集束作用,使纤维向中间集聚.根据气流运动的分布特点可知,纤维在吸风槽边缘两侧外的区域受到的气流固定作用较小,在气流的集束作用下向吸风槽边缘以内运动,直至纤维在吸风槽边缘以内区域受到的气流固定作用增强,平衡气流的集束作用,使纤维达到相对稳定的状态.

(3)直向平行、V型和斜向平行排列的吸风槽对于纤维须条的集束作用原理相同.由于V形和斜向平行排列吸风槽与纤维须条的输入方向之间存在夹角,随着须条在网格圈作用下不断前进,须条会不断伸出吸风槽边缘.在V形吸风系统中,两根纤维须条的集聚效果都得到了增强,提高了整根纱线的集聚效果;而在斜向平行吸风系统中,尽管有一根须条的集聚效果得到了增强,但另一根须条的集聚效果却减弱了,因而影响了纱线的整体集聚效果.故对纤维的集聚效果而言,V型吸风槽最好,直向平行吸风槽次之,斜向平行吸风槽较差.

(4)通过比较不同吸风槽排列方式所纺纱线的条干、毛羽和强力3个方面的指标发现,V形排列吸风槽所纺纱线在条干、毛羽和强力上表现最优,直向平行排列吸风槽所纺的纱线次之,斜向平行排列吸风槽所纺的纱线最差.

参 考 文 献

[1]王晓丽,徐伯俊,谢春萍,等.紧密赛络纺技术在EJM128K-SM型棉纺细纱机上的应用[J].山东纺织科技,2007(6):26-28

[2]秦贞俊.紧密赛络纺生产股线的技术[J].山东纺织科技,2006(1):7-10

[3]王晓丽,徐伯俊,谢春萍,等.精梳紧密赛络纺棉纱关键工艺影响因素分析[J].上海纺织科技,2008,36(3):34-35

[4]傅婷,汪军.棉型集聚赛络纺纱[J].纺织导报,2005(12):42-44.

[5]杨丽丽,谢春萍,苏旭中,等.紧密赛络纺棉纱关键影响因素的优化设计[J].纺织科技进展,2007(1):27-29.

[6]谢春萍,杨丽丽,苏旭中,等.紧密赛络纺集聚效果及纱线结构分析[J].纺织学报,2007,28(3):9-12.

[7]张妮.网格圈紧密纺纱集聚过程模拟及附加捻度产生的研究[D].上海:东华大学纺织学院,2011:9-14.

[8]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2007.