基于珠-杆模型的喷气涡流纺喷嘴气流场中的纤维运动规律

2013-09-16曾泳春王云侠易建设

张 勇,曾泳春,王云侠,易建设

(1.东华大学 纺织学院,上海 201620;2.奉化市双盾纺织帆布实业有限公司,浙江 奉化 315505)

纤维在气流场中的运动规律,在纺织、化工、复合材料等领域被广泛研究.纤维不同于其他刚性粒子的特征:(1)它是柔性的,即如果把一根纤维分离成若干部分,每一部分都可以相对于其他部分产生变形;(2)它的长径比很大.这两个因素使得纤维在运动中的变形非常显著,因此,要研究纤维的运动,建立合理的纤维模型是非常必要的.

长期以来,研究者们建立的纤维模型可分成刚性模型和柔性模型[1-3].刚性模型把纤维看作刚性的柱状粒子,该模型无法模拟纤维在运动中的变形.相比于刚性模型,关于柔性模型的研究要少得多.柔性模型可以分成两类:(1)完全柔性的纤维模型,称为绳模型(thread models),即把纤维看成完全柔性的绳,不 存 在 挠 曲 刚 度;(2)珠-杆 模 型 (bead-rod models),这是一种非完全柔性的纤维模型.

利用高速气流的新型纺纱如喷气纺、喷气涡流纺等,近年来一直是研究的热点.由于其流场运动复杂且尺度很小,实验研究存在很大的局限性.研究者大多采用数值模拟的方法,对这些高速气流场进行研究.而纤维在这些高速气流场中的运动,由于研究难度很大,更是少有研究者涉及.文献[4]提出一种珠-弹性杆链柔性纤维模型,对纤维在喷气纺喷嘴气流场中的运动进行二维数值模拟.文献[5]同样采用一种珠-杆链模型,对喷气纺喷嘴中的纤维运动进行三维模拟.文献[6]采用一种基于有限元的纤维模型对喷气涡流纺喷嘴中纤维的运动进行二维数值模拟.

喷气涡流纺纱是利用高速旋转气流进行纺纱的技术[7].喷气涡流纺纱是在喷气纺纱基础上发展起来的,与传统的喷气纺纱相比,气流流动特征更加复杂.已有不少研究者采用数值模拟的方法对喷嘴内的气流场进行二维和三维模拟[8-10].本文以文献[4-5]中的珠-杆柔性纤维模型为基础,以喷气涡流纺喷嘴内的高速旋转气流场为研究对象,建立纤维/气流力学模型,对纤维运动进行模拟,从而预测特定参数情况下纺成的纱线性能.

本文采用混合的欧拉-拉格朗日方法进行研究,先借助欧拉法采用Fluent 6.3软件对喷气涡流纺喷嘴中的气流场进行三维模拟,然后用拉格朗日方法对纤维运动轨迹进行追踪,利用喷嘴中心面上的气流流动特征对纤维运动进行二维数值计算.

1 喷嘴气流场的三维数值模拟

1.1 计算区域及边界条件的设定

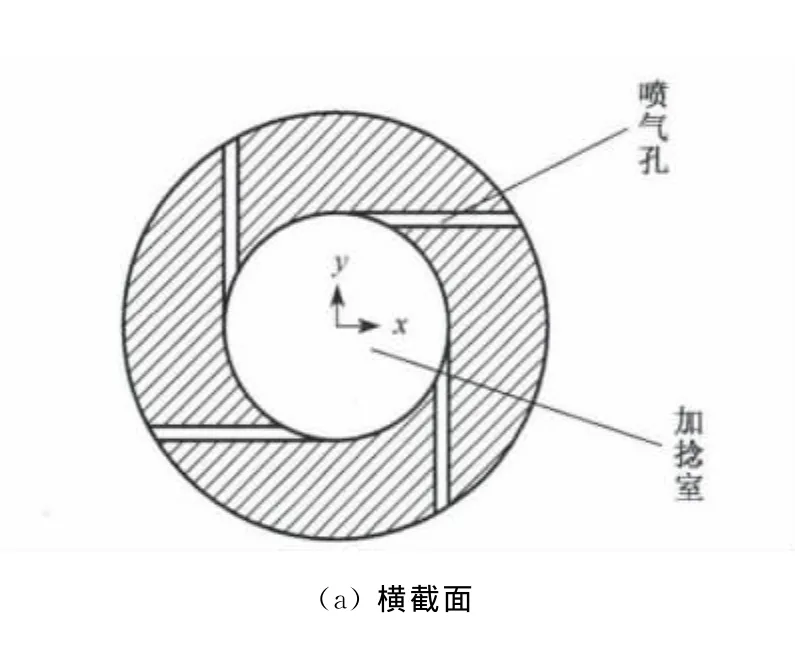

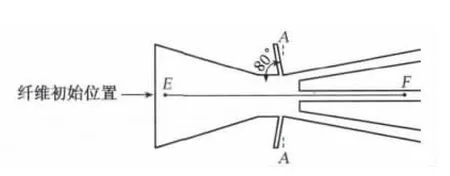

喷气涡流纺的喷嘴结构如图1所示.

图1 喷嘴结构示意图Fig.1 Schematic diagram of the nozzle

在Gambit中建立模型,以整个喷嘴为计算区域.喷射入口角度∠1=80°,喷嘴直径为D1=10mm,加捻室直径为D2=4mm,D3=1mm,L1=12mm,L2=2mm,L3=15mm,L4=55mm.

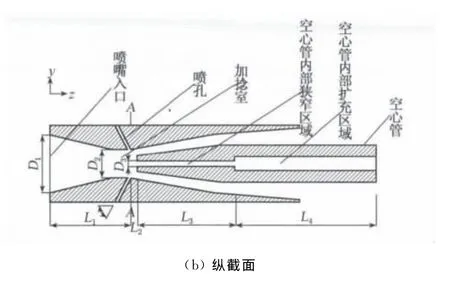

网格划分:采用四面体和六面体网格划分,在喷嘴加捻室区域要格外加密(如图2所示).

图2 计算区域及网格划分Fig.2 Calculation area and meshing diagram

入口边界:喷孔入口和喷嘴入口,喷孔入口气压设定为0.5MPa,喷嘴入口为标准大气压.

出口边界:喷嘴出口和空心管出口,均为标准大气压[8];在喷嘴壁面以及纤维与气流的边界层处,均设置为无滑移边界条件.

1.2 湍流模型

由于气流从喷孔射入喷嘴时的速度很大,其流动为湍流,采用κ-ε标准模型计算.流体分为可压与不可压两大类,在气流场中,通常认为马赫数小于0.3时,气体为不可压流体,否则是可压流体[11],由于喷嘴内的气流流动速度达200m/s(马赫数约0.6)以上,所以设定喷嘴内部气流为可压缩.控制方程的离散化采用有限体积法,选取一阶迎风格式作为对流项的离散格式,采用SIMPLE算法处理速度/压力耦合关系.

1.3 模拟结果

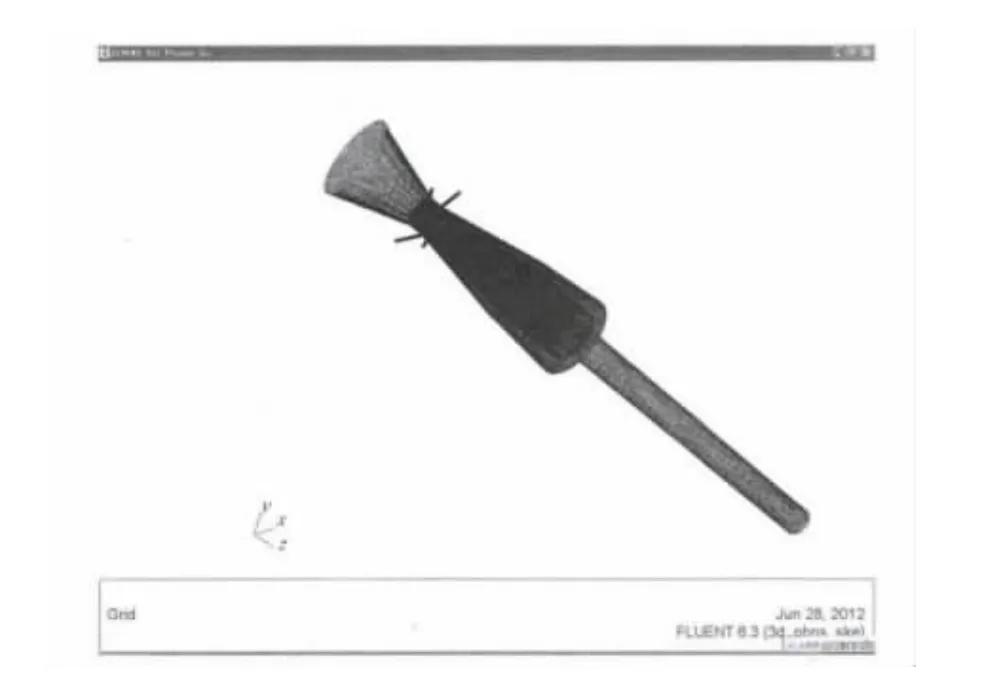

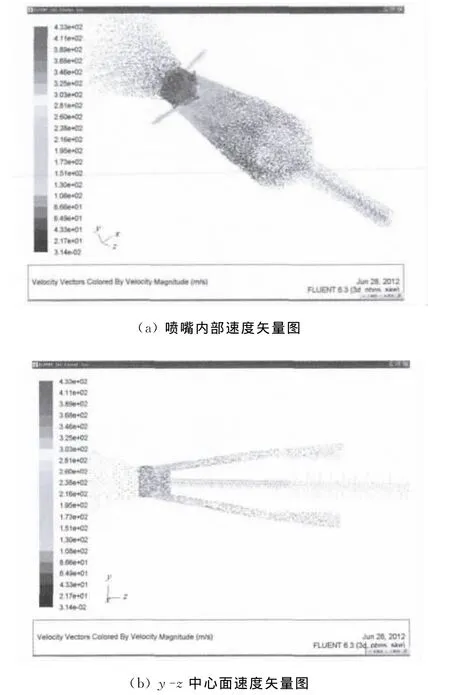

根据所建立的模型,对喷嘴内气流场的速度、压力分布进行计算.图3所示为喷嘴内速度矢量图.由图3(a)可知,喷嘴内部有明显的旋转气流分布,喷孔附近处,气流速度最大,沿空心管外壁排出的气流速度明显高于从空心管内部排出的气流速度.

图3 喷嘴气流速度矢量图Fig.3 Airflow velocity vectors of the nozzle

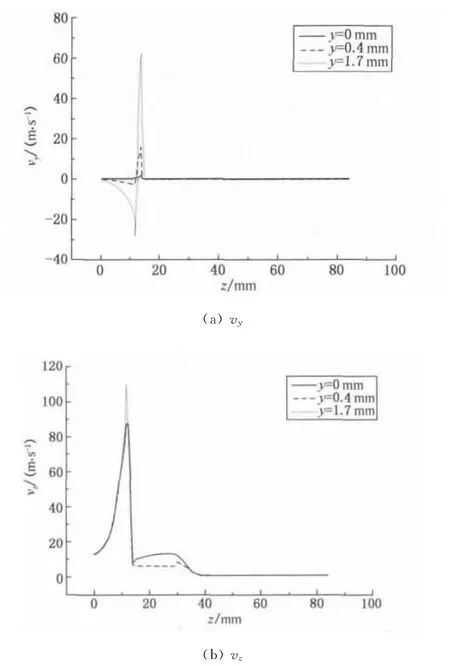

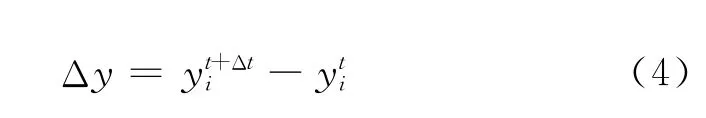

图4为中心面y-z(x=0)在不同y位置的气流速度分布,vy为y方向的速度分量,vz为z方向的速度分量.从图4(a)可以看出,从喷嘴入口到空心管入口处(z=14mm),vy不断增大,并随着远离中心轴(y=0)的方向而增大.在喷孔处(z=12mm),vy骤然变大,在空心管入口附近又迅速降低.加捻室内的旋转气流表现为vy的方向在喷孔附近发生改变.在空心管内部,气流速度很小且变化不大.由图4(b)可知,vz与vy有相似的变化趋势,不同的是,vz方向没有改变,离开空心管狭窄区域进入空心管扩充区域后(参见图1(b)),其速度大小也基本不变,维持在2m/s左右.从图4也可以看出,在喷嘴加捻室内,喷嘴近壁面(y=1.7mm)的速度明显大于喷嘴中心处(y=0mm)的速度.

图4 y-z面(x=0)不同y位置的气流速度分布Fig.4 Airflow velocity distribution at section y-z(x=0)with different yvalues

2 纤维在喷嘴气流场中运动的二维模拟

2.1 纤维模型的建立

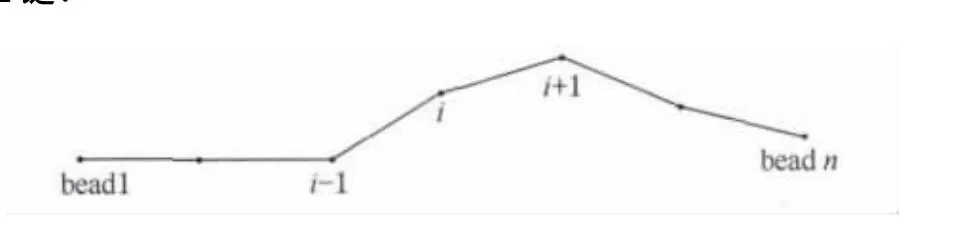

将一根纤维离散成若干段(如图5所示),每一段由一个珠子(bead)和一根不计质量的弹性杆(elastic rod)组成,即一根纤维链包含n个珠子和n-1根弹性杆.纤维链可以通过改变相邻两珠之间的距离产生弹性伸长,可以改变弹性杆的弯曲挠度产生弯曲,也可以改变弹性杆的扭转挠度产生扭转,因此,纤维模型是一根具有弹性和柔性的纤维链.

图5 纤维模型Fig.5 Fiber model

在纤维链中,第i个珠(珠i)只与珠i-1和珠i+1相邻.珠i的质量mi定义为

其中:ρl为纤维的线密度;li-1,i为纤维段(i-1,i)的长度;而li,i+1为纤维段(i,i+1)的长度.

2.1.1 伸长回复力

如图6所示,一对相邻的珠:珠i-1和珠i,形成纤维段(i-1,i).如果两珠之间的距离被拉伸,则珠i受到伸长回复力Fei的作用:

其中:Δl为纤维段的伸长;E为纤维弹性模量;d为纤维直径;l为纤维长度;Fei的方向是沿着纤维段的长度方向.

图6 纤维伸长示意图Fig.6 Schematic diagram of fiber elongation

2.1.2 弯曲回复力

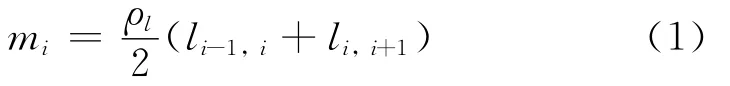

如图7所示,当珠i从it位置移动到it+Δt位置时,纤维被弯曲,因此,珠i受到弯曲回复力Fbi的作用:

其中:B为纤维的抗弯刚度;Δy为挠度,在二维模型中,

其中:yti和yt+Δti分别为珠i在it和it+Δt位置的y轴坐标.弯曲回复力Fbi的方向沿着纤维段的法向方向.

图7 纤维弯曲示意图Fig.7 Schematic diagram of fiber bending

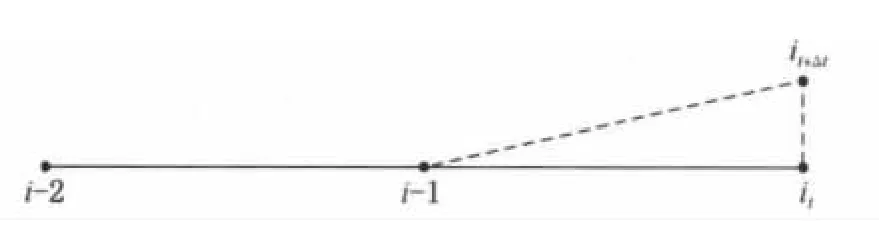

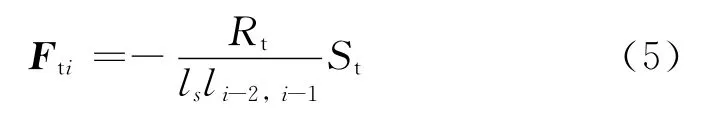

2.1.3 扭转回复力

如图8所示,纤维段(i-1,it+Δt)为纤维段(i-1,it)扭转后的位置,珠i′t+Δt为珠it+Δt在纤维段(i-2,i-1)的投影,ls为珠it+Δt和珠i′t+Δt之间的距离,珠i受到纤维段(i-2,i-1)给予的扭转回复力Fti的作用:

其中:Rt为纤维的扭转刚度;St为扭转距离.Fti的方向垂直于纤维段(i-2,i-1)和(i-1,i)确定的平面,并指向平衡位置.

图8 纤维扭转示意图Fig.8 Schematic diagram of fiber twisting

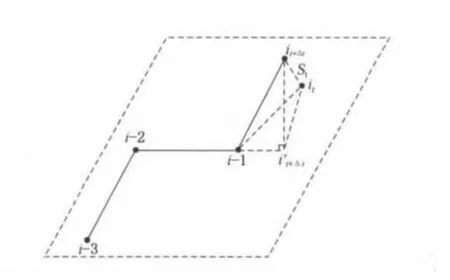

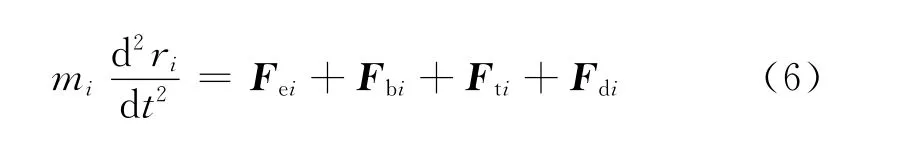

2.2 纤维运动方程

纤维在气流场中的运动方程为

其中:ri为珠i的位置;t为珠i运动的时间段长度;Fei为作用于珠i上的伸长回复力;Fbi为作用于珠i上的弯曲回复力;Fti为作用于珠i上的扭转回复力(如2.1所述);Fdi为作用于珠i上的流场阻力.

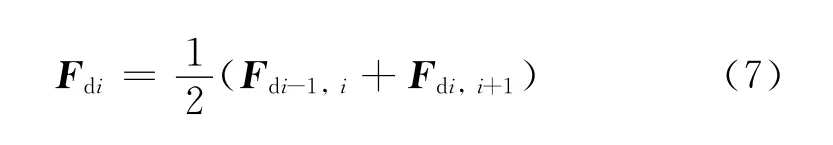

颗粒在流场中受到的阻力可以看作摩擦阻力和压差阻力的矢量合成.在计算阻力时,每个珠受到的阻力由连接该珠的两个连接杆所受的阻力合成而得.珠i所受的阻力Fdi为

其中:Fdi-1,i和Fdi,i+1分别为纤维段(i-1,i)和(i,i+1)所受阻力对珠i的作用力.对纤维段(i-1,i)而言,它所受的阻力为

其中:Ffi-1,i和Fpi-1,i分别为为作用在纤维段(i-1,i)上的摩擦阻力和压差阻力.

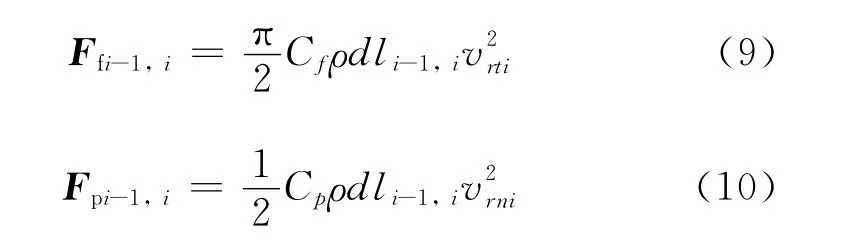

为了计算作用在纤维段上的阻力,将气流与纤维的相对速度沿纤维表面分解为切向和法向两个分量,作用在纤维段(i-1,i)上的摩擦阻力Ffi-1,i和压差阻力Fpi-1,i分别为

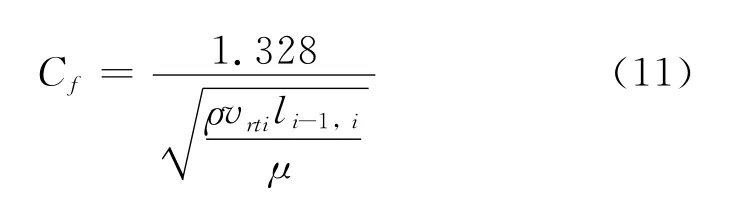

其中:ρ为空气密度;vrti和vrni分别为珠i处的相对速度沿纤维表面切向和法向的分量;li-1,i为纤维段(i-1,i)的长度,摩擦阻力系数Cf为

其中:μ为空气的动力黏性系数.

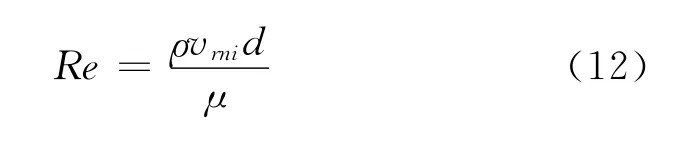

压差阻力系数Cp的取值主要依赖于颗粒的形状,在本文中,采用圆柱压差阻力系数Cp相对于Renolds数Re的图[12]来确定Cp.Re定义为

2.3 材料特性以及初始条件

由于喷气涡流纺喷嘴流场的复杂性,模拟纤维的三维运动,计算量很大.而流场在不同z位置的x和y方向的速度是中心对称的,大小相同,因此本文截取中心面y-z(x=0)的流场对纤维运动进行二维计算,这将大大减小计算量.纤维运动的三维模拟将作为下一步的工作.

二维模拟不考虑扭转回复力,得到纤维运动方程为

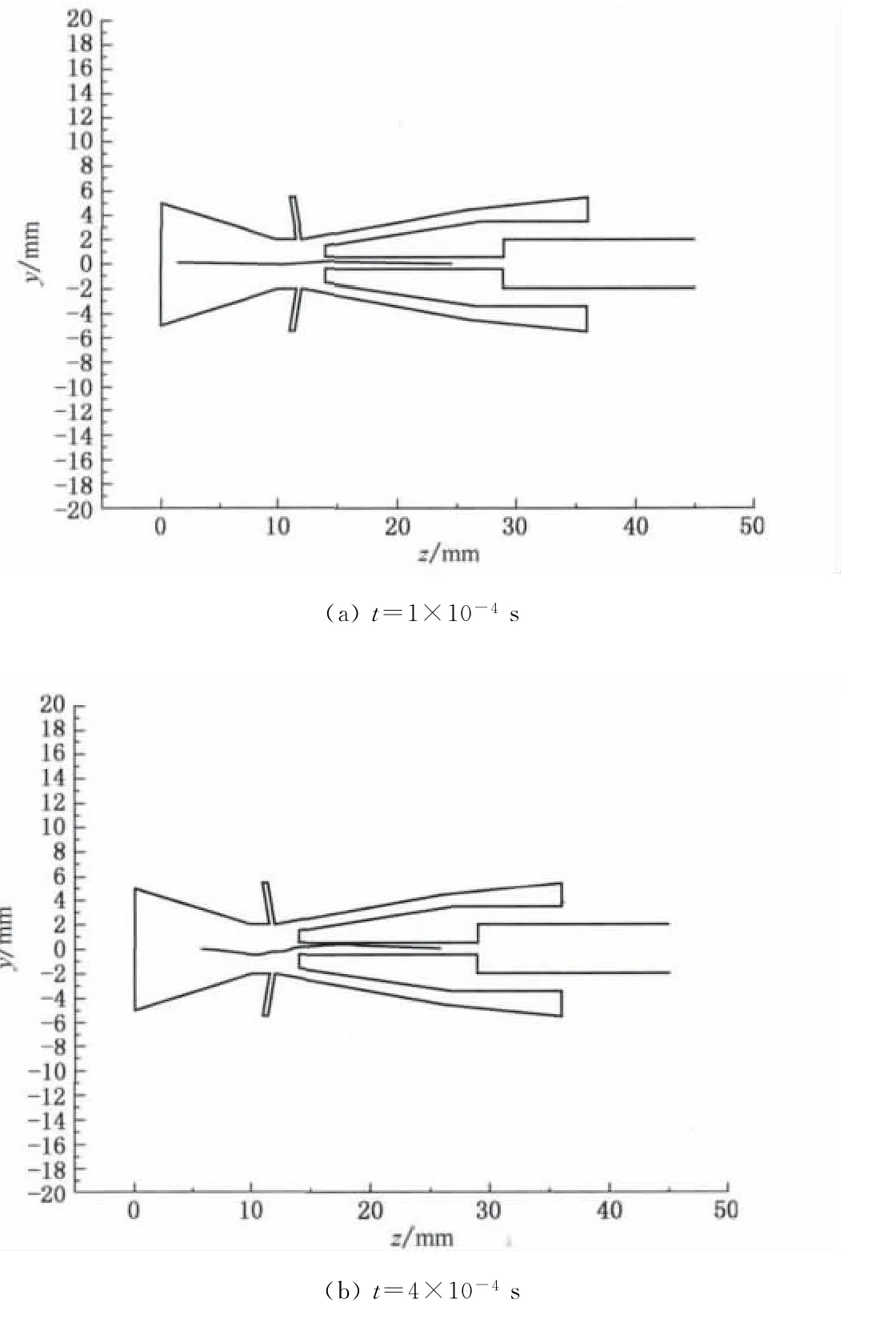

纤维直径d=2×10-2mm,线密度ρl=0.2tex,纤维的计算长度l=23mm,抗弯刚度B=4.2×10-12N·m2.初始条件:纤维从喷嘴入口平行于纱道轴进入喷嘴,纤维的初始位置位于纱道轴心附近位置,其尾端距离喷嘴入口1mm(如图9所示),纤维长度为23mm,E点坐标为(1,0.1),F点坐标为(24,0.1),并设纤维的初始速度设为5m/s.当纤维尾端全部进入空心管后停止计算.

图9 喷嘴中纤维初始位置Fig.9 Initial position of fiber in nozzle

纤维在气流中运动的同时可能会与喷嘴壁面和锭子壁面发生接触与摩擦[13].本文建立了一个简化模型来处理纤维与壁面接触问题.因为计算的时间步长很短(3×10-4s),设珠子为完全弹性,当它碰到壁面时没有能量损失.如图10所示,若珠i从位置rt经时间步长 Δt后,运动到位置r′t+Δt;以壁面为对称轴将r′t+Δt翻转到rt+Δt作为下一时刻的初始位置.

图10 珠子的反射处理Fig.10 Processing of beads reflection

3 计算结果

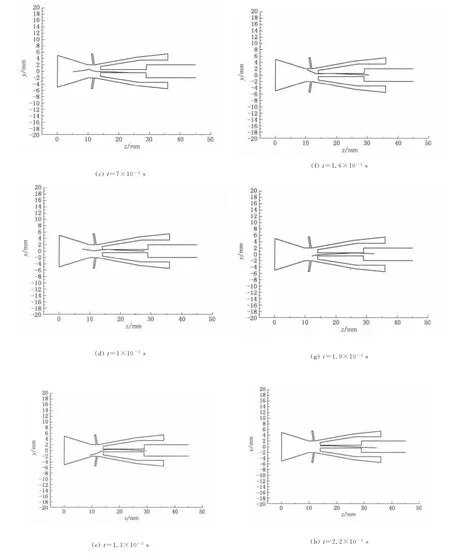

图11 纤维在不同时刻的运动模型Fig.11 Motion model of the fiber in different time

按照上述初始条件和计算参数得到的纤维随时间进展的运动情况如图11所示.纤维在喷嘴中随着时间的推移,位于旋转气流场的纤维尾端不停地产生弯曲变形,呈波浪形运动,这种运动就是实际的纤维螺旋运动.计算结果显示:在A-A截面附近,纤维的运动状态最为激烈,有很大的弯曲变形,表明这里是纤维的主要包缠加捻的位置,如图11(e),11(f)和11(g)所示.从图11(e)和11(f)可以看出,在经历的这个时间段里,纤维至少完成一次包缠.图11(g)和11(h)可以看出,离开空心管狭窄区域进入扩充区域的纤维段,由于气流速度的减小,尤其是切向速度的减小,纤维的弯曲状况不明显,因此,纤维在这个位置基本不再作包缠运动.

4 结 语

本文对喷气涡流纺喷嘴进行了三维模拟,建立了能够反映纤维弹性和柔性特征的纤维模型,并对纤维在喷嘴中的运动进行模拟,得到以下结论.

(1)喷嘴内部气流分布有明显的旋转特征,呈中心对称状,高速压缩气流进入加捻室后速度迅速减小,大部分气流沿空心管外壁排出.

(2)加捻室中的气流速度沿着远离喷嘴中心轴的方向逐渐增大,在空心管内的气流速度变化不明显.

(3)珠-杆模型用在喷气涡流纺喷嘴中计算纤维运动情况是可行的,纤维在喷嘴中呈波浪形运动,在加捻室处,纤维运动最激烈,表明纤维主要在这个位置完成加捻包缠.

(4)在靠近喷孔处,纤维尾端的摆动幅度明显加大,从而验证了喷气涡流纺的纺纱机理.

(5)纤维在离开空心管狭窄区域后,基本上不再发生加捻包缠.

参 考 文 献

[1]YAMAMOTO S,MATSUOKA T.A method for dynamic simulation of rigid and flexible fiber in a flow field [J].The Journal of Chemical Physics,1993,98(1):644-650.

[2]SKJETNE P,ROSS R F,KLINGENBERG D J.Simulation of single fiber dynamics [J].The Journal of Chemical Physics,1997,107(6):2108-2121.

[3]ROSS R F,KLINGENBERG D J.Simulation of flexible fibers composed of linked rigid bodies[J].The Journal of Chemical Physics,1997,106(7):2949-2960.

[4]曾泳春.纤维在喷嘴高速流场中的研究与应用[D].上海:东华大学纺织学院,2003.

[5]郭会芬.喷气纺纱喷嘴内三维旋转气流及柔性纤维运动的研究[D].上海:东华大学纺织学院,2009.

[6]PEI Z G,YU C W.Numerical simulation of fiber motion in the nozzle of murata vortex spinning machine[J].The Journal of the Textile Institute,2011,102(4):281-292.

[7]邢明杰.喷气涡流纺纱特征的研究[J].棉纺织技术,2009,37(8):463-466.

[8]裴泽光,郁崇文.喷气涡流纺喷嘴内气流流动的二维数值模拟[J].纺织学报,2008,29(11):26-30.

[9]ZOU Z Y,CHENG L D,XUE W L,et al.A study of the twisted strength of the whirled airflow in murata vortex spinning[J].Textile Research Journal,2008,78(8):682-687.

[10]ZOU Z Y,LIU S R,ZHENG S M,et al.Numerical computation of a flow field affected by the process parameters of murata vortex spinning [J].Fibres & Textiles in Eastern Europe,2010,79(2):35-39.

[11]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008.

[12]孔陇.工程流体力学[M].北京:中国电力出版社,1998.

[13]ORTLEK H G,NAIR F,KILIK R,et al.Effect of spindle diameter and spindle working period on the properties of 100%viscose MVS yarns[J].Fibres & Textiles in Eastern Europe,2008,16(3):17-20.