电场均匀性对三孔和三针头静电纺丝的影响

2013-09-16刘学凯曾泳春

刘学凯,曾泳春

(东华大学 纺织学院,上海 201620)

静电纺丝是一种聚合物溶液或熔体在外加电场的作用下,连续生产纳米纤维的技术[1].近年来随着纳米技术的发展,特别是在20世纪90年代,文献[2]对静电纺丝过程及应用展开了深入研究后,各国科研界和工业界都对此技术表现出了极大的兴趣,使静电纺丝技术获得快速的发展.

静电纺丝在外加电场力的作用下拉伸成丝,所纺纳米纤维质量与电场分布有密切的关系.文献[3]研究得出静电纺纤维最小直径不仅与溶液的性质有关,还与电场分布有关,均匀的电场分布,有利于纺出直径小的纤维.通过对带有辅助电极且纺丝孔呈正多边形分布的多针头静电纺丝装置研究,文献[4]得出带有辅助电极的静电纺丝装置能够生产出直径小的纤维,这是由于带有辅助电极的静电纺丝装置的电场分布更加均匀,以及纺丝区域的平均电场强度更大.文献[5]通过对多针头与单针头静电纺丝电场强度对比发现,由于针头之间的相互影响,多针头纺丝装置针头处的电场强度显著低于单针头.文献[6]研究了单针头静电纺丝和平面喷丝头静电纺丝,得出了平面喷头所纺的纤维直径小且均匀度好,且通过模拟得出平面喷头的电场分布比单针头的电场分布更加均匀.

由于单针头静电纺丝的生产率很低,因此,不少研究者[7-8]以多针头为研究对象探讨静电纺丝的规模化生产.但多针头静电纺丝有两个主要缺点:针头处电场不均匀和射流之间相互作用,这两个缺点造成多针头静电纺丝过程不稳定且纤维网接收困难.

为了获得均匀电场,本文设计了一种以孔代替针头的三孔静电纺丝装置,采用试验和模拟的方法对三针头和三孔静电纺丝进行比较,分析了电场分布均匀性对纤维直径及均匀性的影响.

1 试 验

1.1 原料

聚氧化乙烯(PEO),相对分子质量为600 000,美国Sigma-Aldrich公司;试验用蒸馏水.将PEO和蒸馏水倒入三颈瓶中,然后将三颈瓶置于温度恒为40℃的水浴锅中,在冷凝回流情况下搅拌5h,配制成PEO质量分数为6%的均匀溶液.

1.2 试验装置

本文设计了一种按等边三角形排布的三孔静电纺丝装置,其空间结构如图1所示.图1(a)为装置简图,喷丝头为带孔的聚四氟乙烯板,它和一个带孔的铝块形成贮液腔,铝块同时作为电极与高压静电发生器(北京机电研究院电压技术公司)的正极相连.由聚四氟乙烯管将注射器与喷丝头连接,在微量注射泵(Cole-Parmer Instrument Company)的作用下,使得溶液在喷丝孔处形成液滴.图1(b)为孔的排布,孔距为1.73cm.

本文同时采用三针头静电纺丝装置进行比较.在三针头静电纺丝装置中,针头长为3cm,针的内径为0.5mm,与高压静电发生装置的正极相连接.针头分布与三孔喷丝头的孔的分布相同,如图1(c)所示.

图1 静电纺丝装置图Fig.1 The equipment of electrospinning

1.3 试验结果与讨论

1.3.1 不同纺丝流量下的纤维直径

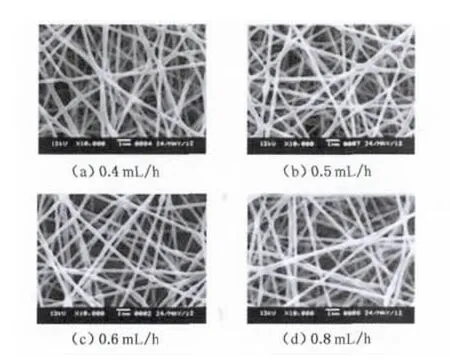

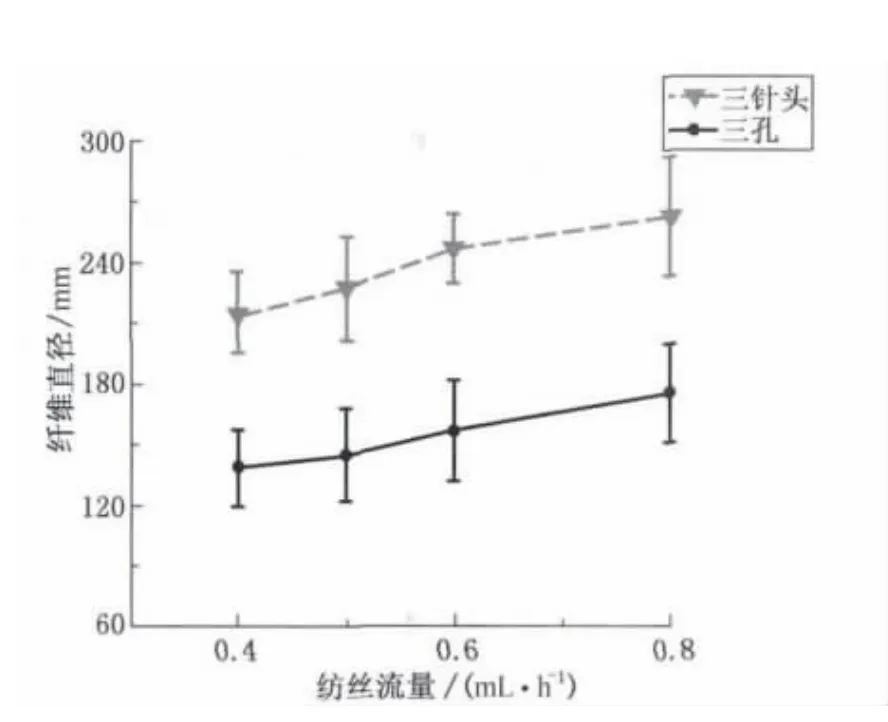

两种静电纺丝装置采用相同的工艺参数:纺丝电压均为20.5kV,纺丝距离均为20cm,纺丝流量为每孔(每针)0.4,0.5,0.6,0.8mL/h.所纺纤维扫描电镜(SEM)图分别如图2和3所示,所测纤维的平均直径如图4所示.

图2 三孔静电纺丝装置在不同纺丝流量下所纺纤维的SEM图Fig.2 SEM photos of the fibers at different flow rates with three-hole electrospinning equipment

图3 三针头静电纺丝装置在不同纺丝流量下所纺纤维的SEM图Fig.3 SEM photos of the fibers at different flow rates with three-needle electrospinning equipment

图4 纺丝流量对纤维直径的影响Fig.4 Effect of flow rate on fiber diameter

由图2和3可以看出,在纺丝电压和纺丝距离不变,只改变纺丝流量的条件下,三孔和三针头静电纺丝装置均能纺得形态均匀且无串珠的纤维.由图4可以看出,三孔静电纺丝装置所纺的纤维直径在4种纺丝流量下都比三针头静电装置小,且纤维直径标准差小.

随着纺丝流量的增加,两种纺丝装置所得的纤维直径都呈现出增大的趋势.这主要是由于随着纺丝流量的增加,聚合物的供应量增多;此外流速增加使得电荷密度减小,电场力减小.

1.3.2 不同纺丝距离下的纤维直径

两种静电纺丝装置采用相同的工艺参数:纺丝电压均为20.5kV,纺丝流量为每孔(每针)0.6 mL/h,纺丝距离为20.0,22.0,24.5,26.0cm.所纺纤维SEM图分别如图5和6所示,所测纤维的平均直径如图7所示.

图5 三孔静电纺丝装置在不同纺丝距离下所纺纤维的 SEM图Fig.5 SEM photos of the fibers at different collecting distances with three-hole electrospinning equipment

图6 三针头静电纺丝装置在纺丝距离下所纺纤维的 SEM图Fig.6 SEM photos of the fibers at different collecting distances with three-needle electrospinning equipment

图7 纺丝距离对纤维直径的影响Fig.7 Effect of collecting distance on fiber diameter

由图5和6可以看出,在纺丝电压和纺丝流量不变,只改变纺丝距离的条件下,三孔和三针头静电纺丝装置均能纺得形态均匀且无串珠的纤维.由图7可以看出,三孔静电纺丝装置所纺的纤维直径都比三针头静电纺丝装置的小且均匀,纤维直径标准差小.

随着纺丝距离的增加,纤维直径都呈现出先减小后增大的趋势.这主要是由于纺丝距离的增加,一方面使得纤维拉伸的距离变长和鞭动区域增加,从而有利于纤维直径的减小;另一方面纺丝电压不变的条件下,电场强度减小,纺丝射流受到的拉伸力减小,不利于纤维的拉伸变细.纺丝距离对纤维直径的影响是拉伸距离增加和电场强度减弱相抗衡的结果,从而对纤维的影响是复杂的.

1.3.3 不同外加电压下的纤维直径

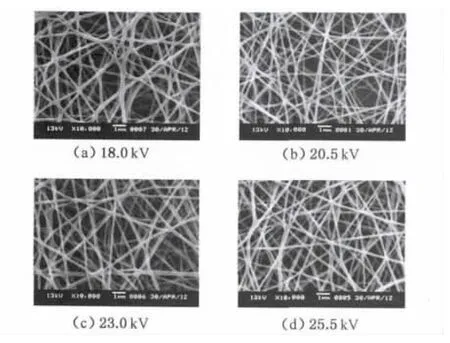

两种静电纺丝装置采用相同的工艺参数:纺丝距离为20cm,纺丝流量为每孔(每针)0.6mL/h,电压为18.0,20.5,23.0,25.5kV.所纺纤维SEM图分别如图8和9所示,所测纤维的平均直径如图10所示.

图8 三孔静电纺丝装置在不同外加电压所得纤维的SEM图Fig.8 SEM photos of the fibers at different applied voltages with three-hole electrospinning equipment

图9 三针头静电纺丝装置在不同外加电压所得纤维的SEM图Fig.9 SEM photos of the fibers at different applied voltages with three-needle electrospinning equipment

图10 纺丝电压对纤维直径的影响Fig.10 Effect of applied voltage on fiber diameter

由图10可以看出,在不同纺丝电压下三孔静电纺丝装置所纺的纤维直径都比三针头静电纺丝装置的小且均匀,纤维直径标准差小.

随着纺丝电压的增加,两种纺丝装置所纺纤维的直径表现出不同的变化趋势.三孔纺丝装置所纺纤维的直径呈现先减小后增加的趋势,而三针头变化趋势更为复杂.这是由于电压的增加对聚合物质量和射流拉伸都有影响.当聚合物质量为主导时,将会使所纺纤维的直径随电压升高而变粗;当对射流的拉伸为主导时,电压的增加将会使所纺纤维直径减小.由于尖端效应使得三针头处的电场强度及其电场强度的变化要大于三孔的,所以电压对三针头静电纺丝的影响更加复杂.由图8和9可以看出,只在图9(d)工艺条件下,即纺丝电压为25.5kV的条件下,纤维出现明显的粘连现象,在其他工艺条件下均能纺得形态均匀且无串珠的纤维.这主要是由于在25.5kV工艺条件下,20cm的纺丝距离过短,溶剂未能完全挥发纤维就到达接收板,使得纤维相互粘连在一起,影响了纤维毡的性能.

2 电场的数值模拟

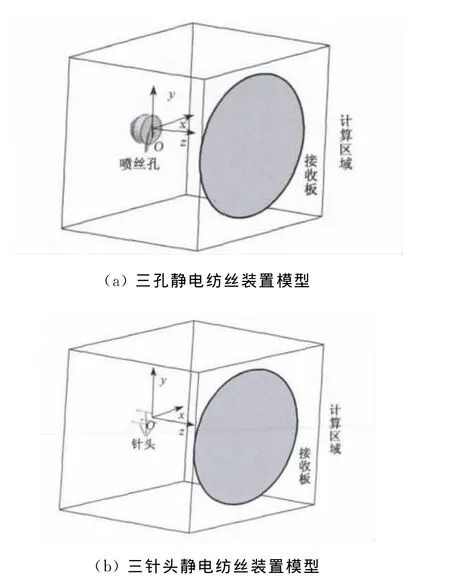

为了探讨电场分布对静电纺丝的影响,本文采用Maxwell软件对三孔和三针头静电纺丝装置的电场进行三维数值模拟,如图11建立模型.喷丝头在xOy平面内,模拟计算区域为-150mm≤x≤150mm,-150mm≤y≤150mm,0≤z≤200mm,边界设为无穷远边界条件.在模拟中本文在正常纺丝工艺条件下,选取1.3.2节中电压为20.5kV,纺丝距离为20cm的对比试验做场强分析,因为在该条件下做的大量纺丝试验,所得纤维的形态均匀且无串珠.

图11 两种静电纺丝装置三维模型Fig.11 3Dmodels of two kinds of electrospinning setups

图12 两种静电纺丝装置电场强度矢量图Fig.12 Electric field vector diagrams of two kinds of electrospinning setups

图13 电场强度分布规律对比图Fig.13 Comparison of the electric field strength distribution

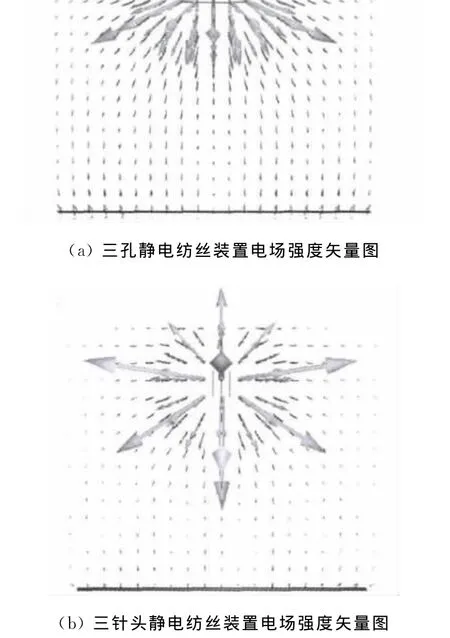

图13所示为两种静电纺丝装置不同位置处的电场强度分布规律对比图,能更清楚地表明三孔静电纺丝装置的电场比三针头静电纺丝装置的电场均匀.比较图13(a)和13(b),可以看出在靠近喷丝头处(即z=1mm),在喷丝孔和针头位置(y=10 mm),喷丝孔处的电场强度呈现微小的波动,而针头处的电场强度非常大;三针头装置的电场强度先达到最大后急剧减小,而三孔装置电场强度的最大值比三针头小,但衰减平缓得多.图13(c)为喷孔和针头处电场强度沿z轴方向的分布图,可以看出,当离喷丝头距离达到约5mm以后,三孔静电纺丝的电场强度大于三针头的电场强度.三孔静电纺丝装置的场强在整个范围内波动小.由以上分析可得出,三孔静电纺丝装置电场的均匀性好于三针头装置,且在鞭动区域(z>5mm)的电场强度高于三针头装置,说明纤维在鞭动区域所受的拉伸力大.

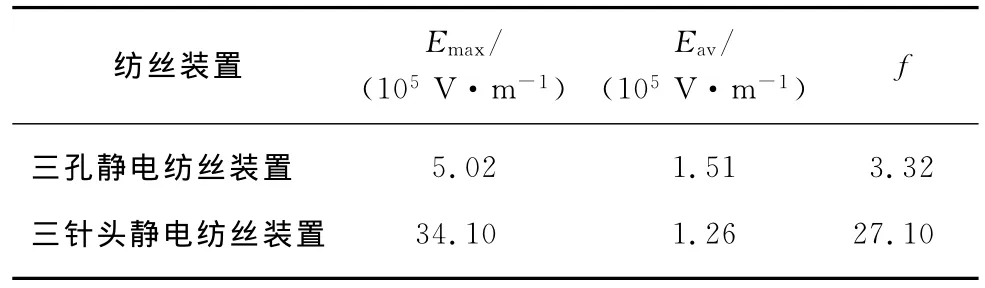

为了进一步比较本文所用的两种静电纺丝装置电场的均匀程度,引入参数f=Emax/Eav,其中,Emax为最大电场强度,Eav为平均电场强度.根据所得纤维毡的面积(最大直径小于150mm),所取的平均电场强度为-100mm≤x≤100mm,-100mm≤y≤100mm,0≤z≤200mm区域内电场强度的算术平均值,f值越小表明电场越均匀.结果如表1所示,从表1可知,在纺丝区域内,三孔纺丝装置中的平均电场强度略大于三针头静电纺丝,而且其电场分布更加均匀.

表1 三孔和三针头纺丝装置电场强度对照Table 1 Comparison of the electric field in three-hole and three-needle electrospinning setups

静电纺丝中,纺丝溶液在电场力作用下克服液滴表面张力从“泰勒锥”中喷出,在喷射过程中被快速拉伸成丝.根据模拟结果可知,三孔静电纺丝装置所形成的电场更加均匀,纺丝区域特别是纤维鞭动区域的平均电场强度大,纤维所受拉伸力大,从而能够形成更细、更均匀的纤维.

3 结 语

本文设计了一种以孔代替针头的三孔静电纺丝装置,与传统三针头静电纺丝装置进行对比,采用聚氧化乙烯(PEO)为原料,分别设计在不同纺丝电压、纺丝距离和纺丝流量参数下进行试验,同时用Maxwell软件模拟纺丝装置中的电场分布.用试验和模拟的方法研究电场分布对静电纺丝纤维直径及其均匀性的影响,得出以下结论:

(1)在相同的工艺条件下进行静电纺丝对比试验,结果显示三孔静电纺丝装置所得的纤维平均直径小,纤维的均匀性好;

(2)电场模拟结果显示除在靠近喷丝头处,三孔静电纺丝装置的电场强度均较大,通过计算得出,三孔纺丝装置的平均电场强度略大于三针头纺丝装置,其电场分布更加均匀.

参 考 文 献

[1]DEITZEL J M,KLEINMEYER J,HARRIS D,et al.The effect of processing variables on the morphology of electrospun nanofibers and textiles[J].Polymer,2001,42(1):261-272.

[2]DOSHI J,RENEKER D H.Electrospinning process and application of electrospun fibers[J].Journal of Electroatatics,1995,35(2/3):151-160.

[3]YANG Y,JIA Z D,LIU J N,et al.Effects of electric field distribution uniformity on electrospinning [J]. Polymer Engineering and Science,2009,49(12):2745-2481.

[4]YANG Y,JIA Z D,LI Q.A shield ring enhanced equilateral hexagon distributed multi-needle electrospinning spinneret[J].IEEE Transactions on Dielectric and Electrical Insulation,2010,17(5):1592-1599.

[5]ANGAMMANA C J,JAYARAM S H.The effects of electric field on the multi-jet electrospinning process and fiber morphology[J].IEEE Transaction on Industry Application,2011,47(2):1028-1035.

[6]ZHOU F L,GONG R H,PORAT I.Needle and needless electrospinning for nanofibers[J].Journal of Applied Polymer Science,2010,115(5):2591-2598.

[7]VARESANO A,CARLETTO R A,MAZZUCHETTI G.Experimental investigations on the multi-jet electrospinning process [J].Journal of Materials Processing Technology,2009,209(11):5178-5185.

[8]YANG E L,SHI J J,XUE Y.Influence of electric field interference on double nozzles electrospinning [J].Journal of Applied Polyer Science,2010,116(6):3688-3692.