介孔硅铝酸盐的合成及其在傅克反应中的催化性能

2013-09-15李莎周慧范杰肖丽萍

李 莎 周 慧 范 杰 肖 丽 萍

(浙江大学化学系,杭州 3 10027)

0 引 言

酸催化反应在石油炼制和石油化工领域起着非常重要的作用。许多有机反应,如烷基化、不饱和碳氢化合物的异构化、酯化、裂解等反应都需要使用酸性材料作为催化剂。均相的酸催化剂如盐酸、杂多酸等由于腐蚀性强、不能循环使用且对环境污染严重等原因渐渐被固体酸催化剂取代。

工业上常用的固体酸催化剂是强酸性的HZSM-5 分子筛[1-4]、β 分子筛[5-6]及 Y 型分 子 筛[7-8],但是这些固体酸催化剂中较小的孔径 (小于0.6 nm),限制了它们在大分子催化反应中的应用。20世纪90年代介孔氧化硅的问世为大分子催化反应开辟了新的领域。纯的介孔氧化硅材料上的Si-OH酸性很弱,添加某些金属元素[9-12]后能形成具有较强酸性位点的硅酸盐,因而可以用作一种酸催化剂。铝取代的介孔氧化硅是一种研究较多的的酸催化材料,如Al-MCM-41[13-15]和二维六方结构的 Al-SBA-15[16-20]等。Takahashi[21]使用水溶性的有机聚合物作为模板剂合成大孔硅铝酸盐单片。他们发现调节合成溶液的组成能够改变介孔尺寸;但是并没有讨论如何改变条件来控制介孔尺寸。Yang等[22]使用双模板技术合成了同时含有大孔和介孔的硅铝酸盐,发现铝的添加会改变材料的孔结构;且随着添加的铝含量的增加,材料中的酸性位点数量增加,材料的酸性增强。

本文通过溶胶-凝胶法合成了有序性较高,且酸性可调的介孔硅铝酸盐材料,通过调节表面活性剂的用量及材料中的硅铝比来调节结构的介孔有序性;另外,发现材料的硅铝比对材料的酸性性能影响很大。合成的介孔硅铝酸盐材料在苯甲醚和苯甲醇的傅克烷基化反应中表现良好的催化活性。

1 实验部分

1.1 试剂与仪器

盐酸、醋酸、乙醇、等均为化学纯(国药集团化学试剂有限公司),正硅酸乙酯(TEOS)为分析纯(上海化学试剂采购供应五联化工厂);仲丁醇铝为分析纯(Fluka);表面活性剂三嵌段共聚物F127为分析纯(EO106PO70EO106,MW=12 600 g·mol-1,Sigma)。

1.2 硅铝酸盐材料的制备

介孔硅铝酸盐材料按照我们以前报道的AcHE[23]的合成方法进行合成。以硅铝比为1的材料为例,具体的合成步骤如下:室温下,在30 mL无水乙醇中加入 1.2 g F127、1 mL 浓盐酸和 2.3 mL 冰醋酸,搅拌均匀。待F127完全溶解后,往上述溶液中加入1.114 mL正硅酸乙酯和1.282 g仲丁醇铝。继续搅拌2 h后,将得到的溶胶倒入培养皿内,在40℃下挥发6 h,得到透明薄膜状凝胶。将凝胶置于65℃烘箱内老化24 h后,再在马弗炉内550℃的温度下焙烧5 h以除表面活性剂,最后得到所需的介孔硅铝酸盐材料。

在实验过程中,我们研究了前驱体溶液中表面活性剂的用量、nSi/nAl比例以及醋酸用量对材料结构的影响。

1.3 材料表征

我们采用Nano-ZS ZEN 3600(MALVERN Instrument)50仪器来检测合成液中氧化铝、氧化硅以及硅铝酸盐粒子尺寸大小,测试温度为25℃。材料的XRD表征在D8 ADVANCE(BRUKER)X射线粉末衍射仪上进行,采用 Cu 靶(λ=0.154 18 nm)、管电压为 40 kV、管电流为 40 mA、扫描步长为 0.02°、扫描速率为0.05°·min-1。样品的结构有序性还使用JEOL 2010的透射电子显微镜来观察,工作电压为80 keV,样品在测试前用环氧树脂包埋切片。材料的27Al MAS NMR谱图在Varian Infinity Plus-400 spectrometer核磁共振仪上测定,具体的测试实验条件如下:使用4.0 mm的转子、转速为10 kHz、共振频率为 78.1 MHz、磁场为 9.4 T、脉冲宽度(π/2)为0.84 μs、脉冲延迟时间为 0.5 s、使用硝酸铝为外标物。材料的酸性通过氨气程序升温脱附(NH3-TPD)测定;将50 mg样品压成40-60目,先在N2气吹扫下,500℃的温度下预处理1 h,去除吸附的水分子及杂质。降至100oC后,吸附NH3/N2(20%V/V)混合气0.5 h,气体的流速为 30 mL·min-1;再进行程序升温脱附,脱附温度从100~550℃,脱附时升温速率为10℃·min-1。材料中的酸性中心的种类通过吡啶吸附红外光谱辨别。采用TENSOR 27型傅里叶变换红外光谱仪,分辨率为4 cm-1。11 mg样品压成直径为1 cm的薄片后,置于红外池中,加热至400℃,在1 Pa的真空度下抽真空1 h,预处理后降至室温。升温至150℃后吸附吡啶,循环吸附2次;之后,在150℃的温度下抽真空1 h,以去除物理吸附的吡啶;样品温度降至室温后开始测试。每张谱图均是扫描32次的累加谱。

1.4 催化反应实验

苯甲醚和苯甲醇的傅克烷基化反应的反应条件如下:在25 mL三颈烧瓶内加入50 mmol(5.445 mL)苯甲醚和0.1 g催化剂,磁力搅拌的条件下,恒温油浴并冷凝水回流,控制反应温度为124℃。温度稳定后,往反应溶液中加入5 mmol(0.518 mL)的苯甲醇,开始计时。经过一定的反应时间(每隔15 min取点),取出50μL溶液溶解于500μL的10%体积比的正癸烷/乙醇(内标溶液)中,进行气相色谱分析。反应的原料及产物使用GC-MS定性分析。气相色谱采用浙江福立分析仪器有限公司生产的GC9790型气相色谱仪,采用石英毛细管柱和FID检测器,石英毛细管柱型号为SE-54,规格为 30 m×0.32 mm×0.50μm,进样器温度为250℃,检测器温度为280℃。柱箱温度使用程序升温,条件为:以20℃·min-1的升温速度,从80℃升温到250℃。分析方法为校正面积归一化法,以正癸烷作为内标物。反应的转化率使用苯甲醇的转化率来计算。

2 结果与讨论

2.1 材料结构分析

为了研究硅铝的相互作用,我们用动态光散射测试了合成体系中氧化铝物种、氧化硅物种以及硅铝酸盐复合物的粒子尺寸随时间变化的情况 (见图1)。在AcHE溶液中,纯的氧化铝物种和氧化硅物种的粒子尺寸分别为1.62 nm和0.67 nm,但是同样物质的量的硅铝酸盐复合物的粒子尺寸为1.22 nm,粒子的生长速率为7.12×10-4nm·min-1。硅铝酸盐复合物的粒子尺寸介于氧化硅物种和氧化铝物种的粒子尺寸之间,说明Al、Si原子通过氧桥键形成硅铝酸盐复合物。这些在溶剂挥发过程中充当无机构筑单元的硅铝酸盐复合物和两性的三嵌段共聚物F127相互作用,组装得到具有介孔结构的凝胶。

首先,我们研究表面活性剂F127的用量对材料结构的影响。以nSi/nAl比为10的材料为例,合成体系的组成如下:30 mL乙醇、1 mL浓盐酸、2.3 mL冰醋酸、2.026 mL硅酸四乙酯和0.223 g仲丁醇铝;表面活性剂F127的用量分别为0.8 g、1.2 g、1.6 g、2.4 g。添加不同量的表面活性剂,合成得到的介孔硅铝酸盐材料的SAXRD图见图2。从图2中可以看出:当F127用量为0.8 g和2.4 g时,SAXRD曲线的衍射峰很小,表明这一条件下合成的材料有序性较差;而当F127的用量为1.2 g、1.6 g时,SAXRD曲线上在0.8°左右的地方可以看到一个明显的衍射峰,说明这一条件下合成的材料的有序性较好。当F127用量为1.2 g时,合成的材料在0.8°左右的衍射峰比其他材料的要强,且在1.5°左右的地方也有较明显的衍射峰;这说明当F127的用量为1.2 g时,合成的材料的介孔有序性最好。此外还测试了不同F127用量下,合成具有其它硅铝比的材料的SAXRD(谱图未放),同样可以看到当F127用量为1.2 g时,合成的材料的介孔有序性最好。因此在之后的合成实验中,F127的用量采用1.2 g。

其次我们再次选定nSi/nAl比为10的材料为考察对象,改变合成体系中的醋酸用量,探讨使用的醋酸的量对材料结构的影响。根据之前的研究报道[23],醋酸在合成体系中有两种作用:(1)作为一种配合物,它能够控制硅前驱体和铝前驱体在合成溶液中的水解速率,减小两者的水解速率差距,从而使硅铝前驱体相互作用,进行交联自组装。(2)它是一种两性溶剂,能提高溶质在乙醇中的溶解度。

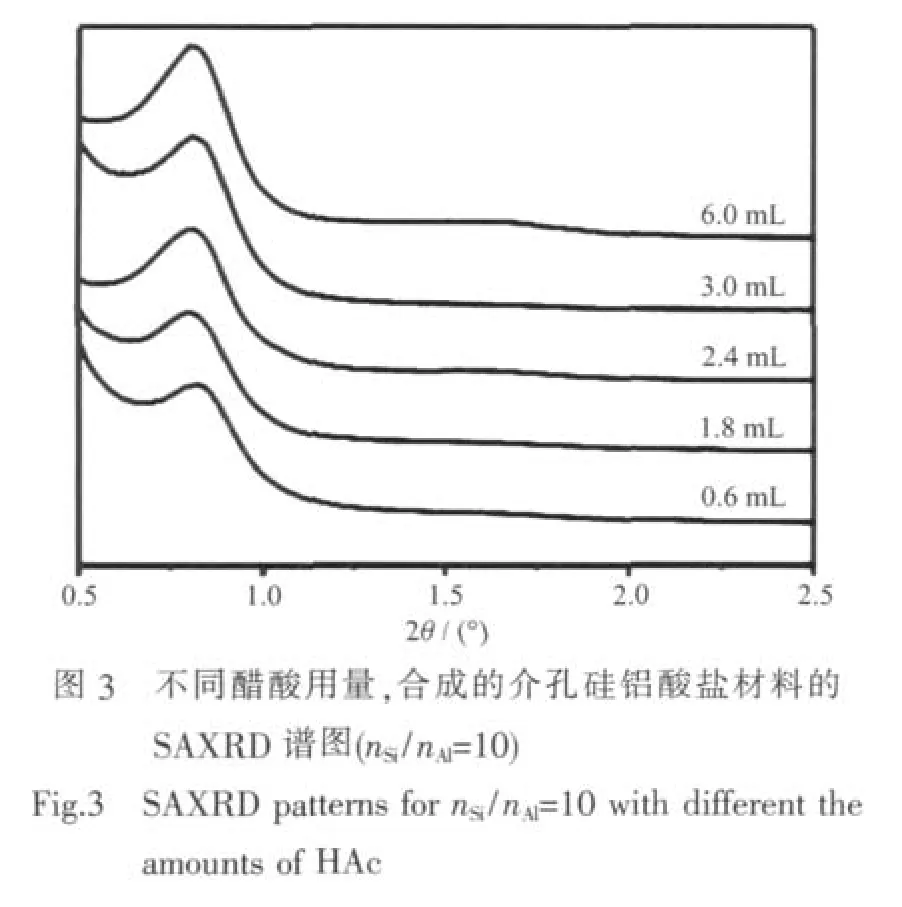

在研究醋酸用量对介孔结构的影响时,合成溶液的组成如下:30 mL乙醇、1 mL浓盐酸、1.2 g F127、2.026 mL硅酸四乙酯和0.223 g仲丁醇铝;冰醋酸的用量从0.6 mL渐变到6.0 mL。不同醋酸用量条件下,合成的样品(nSi/nAl=10)的SAXRD图谱见图3。从谱图中可以看到:不同醋酸用量条件下,合成得到的材料在0.8°均可以看到一个明显的衍射峰,且峰值都较高,说明这些材料的介孔有序性都较好。这表明合成过程中醋酸的添加量对介孔硅铝酸盐材料结构有序性影响较小。再参照AcHE合成方法,在以后的合成中,我们选择醋酸的用量为2.3 mL。

随后,我们考察了材料中Al含量对材料结构的影响。实验过程中我们合成了5组不同nSi/nAl比的材料:1、5、10、20、100, 所得到样品的 SAXRD 谱图见图4。合成材料在0.8°左右有一个明显的衍射峰,说明合成的硅铝酸盐材料具有有序的介孔结构。根据布拉格方程,计算材料晶胞大小在12.4~13.7 nm之间;随着硅铝比增大,有序性变化不大,晶胞逐渐变大。加入铝的量不同,材料的晶胞大小会产生变化,这是因为铝原子的半径大于硅原子的半径,铝原子取代硅原子进入材料骨架后,材料的晶胞会稍微有所变大。我们使用透射电镜来观察材料的介孔结构。从所得到的TEM图(图5)上可以看出,合成的介孔硅铝酸盐材料拥有较高的介孔有序性,并且具有二维六方结构。从TEM图上计算所得材料的晶胞大小在13 nm左右,和SAXRD所得数据相吻合。另外,通过TEM观察分析,改变材料中的硅铝比,材料的介孔尺寸并没有发生明显变化,介孔尺寸维持在6~8 nm之间。

2.2 铝原子的配位情况研究

铝在分子筛中主要采用两种配位方式:一种是以四配位的形式进入骨架内,另一种是以六配位的形式存在于骨架外,此外还有一些吸附水分子形成的五配位结构[24]。大量的研究结果表明:铝的配位情况及它的分散程度在很大程度上影响材料的酸性位点的数目及强度。为了研究介孔硅铝酸盐材料中铝原子的配位情况,进而了解材料的酸性,我们使用固体27Al核磁共振技术来表征铝原子在介孔硅铝酸盐材料中的配位情况。从图6的27Al核磁共振图谱上可以看出,Al原子的核磁共振吸收峰位置主要分为 3个部分:0 ppm、26 ppm、50 ppm。文献报道:0 ppm的吸收峰是以六配位形式存在的骨架外Al原子的特征吸收峰,50 ppm的吸收峰是四配位的骨架上Al原子的特征峰,而26 ppm的吸收峰则是五配位Al原子(与水分子配位)的特征峰。从谱图中可以看出,当硅铝较大,即铝含量比较少时,Al原子以同晶取代的方式进入氧化硅骨架内,此时的铝原子是以四配位的形式存在;当硅铝比为20时,材料中开始出现六配位的铝原子;另外,当nSi/nAl比为5和1时,材料在26 ppm出现五配位的铝原子特征峰,说明材料中存在与水配位的Al原子。

2.3 材料的酸性分析

我们使用NH3程序升温脱附(NH3-TPD)实验来表征介孔硅铝酸盐材料的酸性。材料的NH3-TPD谱图见图7。从图7可以看出,不同硅铝比的材料在190℃~300℃处均有较强的NH3脱附峰,这个区域的NH3脱附峰对应于材料中存在的弱酸酸性位点[16]。除此之外,nSi/nAl比为 1、5、10 的材料在 300 ℃以上还有一个较宽的NH3脱附峰,nSi/nAl比为20和100的样品在这一区域的吸收峰很小;文献报道这一位置的NH3脱附峰对应于中强酸的酸性位点[25-26]。NH3-TPD实验表明介孔硅铝酸盐材料具有较多的弱酸位点和部分中强酸位点;材料中的弱酸位点和中强酸位点随着Al含量增加而增加,nSi/nAl比为10和5时最大;继续增加Al的含量,材料的酸量反而有所下降。

吡啶吸附红外光谱能很好地区分材料中存在的B酸和L酸。我们选择了3个代表性的介孔硅铝酸盐材料,测试材料中存在的B酸和L酸位点;测试得到的吡啶吸附红外光谱见图8。3个材料在1 620 cm-1and 1 454 cm-1都有吸收峰,这个吸收峰归属于材料中存在的L酸酸位[27-28]。另外nSi/nAl=10的材料在1 544 cm-1出现了较大的归属于B酸位点的峰,而在nSi/nAl=1和nSi/nAl=100材料中此处峰很小。试验中材料用量一样,而且吡啶的初始吸附量也一样,因此可以判断nSi/nAl=10时材料中含有最多的B酸酸性位点,nSi/nAl=1和nSi/nAl=100样品中B酸酸性位点很少。

2.4 催化性能评价

苯甲醚和苯甲醇的傅克烷基化反应是一个典型的酸催化反应,反应是在B酸位点(Brönsted acidic sites)上进行的,且反应速率随着材料酸量的增加或者酸性增强而加快[29-30]。本文中选用此反应作为探针反应,研究不同硅铝比的介孔硅铝酸盐材料的催化活性 (见图9)。当反应时间为1 h时,nSi/nAl=10的材料上苯甲醇的转化率为95.2%,nSi/nAl=5和nSi/nAl=20材料上苯甲醇的转化率为89.2%;当nSi/nAl=100和nSi/nAl=1时,苯甲醇转化率分别为2.7%和13.7%。此结果与经过硫酸化的介孔氧化铌强酸性材料[31]的催化效果相接近;比负载型磷钨酸/氧化锡强酸性材料[32]的催化效果更好。我们也尝试了用ZSM-5分子筛 (nSi/nAl=10)作为催化剂,发现ZSM-5在此反应中基本没有活性,这可能是由于ZSM-5分子筛的孔径太小,没有办法催化大分子的催化反应。此外,其它硅铝酸盐材料存在合成时间较长,合成过程中使用较贵的有机胺模板剂等缺点[33-36];相比之下,我们合成的介孔硅铝酸盐材料的合成时间较短,合成中使用的表面活性剂三嵌段共聚物F127较易得到,最后合成得到的材料的介孔有序性较高。

均相分子水平上的Si-O-Al连接及四配位铝原子在提高催化剂的活性和选择性上起了很大作用[37]。Al含量较少(nSi/nAl=100)时,材料中四配位的Al含量少,B酸位点的数目少,傅克烷基化的催化活性也低。Al含量较多(nSi/nAl=1)时,四配位Al原子容易吸附水分子而转变成五配位Al原子,且六配位骨架外的Al较多,这导致材料中四配位Al含量较低,B酸位点数目较少;在吡啶吸附红外及NH3-TPD表征中,也发现材料的B酸位点数目较少。这直接导致了其傅克烷基化的催化活性也不好。

3 结 论

采用溶胶-凝胶法合成了一系列介孔硅铝酸盐材料。SAXRD表明表面活性剂的用量对材料结构影响较大,当表面活性剂F127用量为1.2 g/30 mL乙醇时,材料的介孔有序性最好;醋酸的用量对材料结构有序性影响较小;硅铝比在1~100范围内的材料都具有较好的介孔有序性。合成的介孔硅铝酸盐材料具有较多的弱酸位点,同时也包括部分中强酸位点;且随着硅铝比的减小,材料中的B酸酸性位点的量先增加后减小,硅铝比为10的材料具有最多的B酸酸性位点。合成的介孔硅铝酸盐材料在苯甲醚与苯甲醇的傅克烷基化反应中表现出良好的催化活性;并且随着硅铝比的降低,材料的酸催化活性先增加后减小,当硅铝比为10时,材料的酸催化活性最好。这与材料中的B酸酸性位点的数量的变化情况一致。

[1]Padro C L,Sad M E,Apesteguia C R,et al.Catal.Today,2006,116:184-190

[2]Pirngruber G D,Seshan K,Lercher JA,J.Catal.,2000,190:338-351

[3]Pirngruber G D,Seshan K,Lercher J A,Catal.Lett.,2000,64:233-238

[4]Biscardi JA,Iglesia E,J.Catal.,1999,182:117-128

[5]Casagrande M,Storaro L,Lenarda M,et al.Appl.Catal.A,2000,201:263-270

[6]Halgeri A B,Das J.Appl.Catal.A,1999,181:347-354

[7]Mavrodinova V,Popova M,Borbely G P,et al.Appl.Catal.A,2003,248:181-196

[8]Mavrodinova V,Popova M,Mihalyi R M,et al.Appl.Catal.A,2003,248:197-209

[9]Mantri K,Komura K,Kubota Y,et al.J.Mol.Catal.A:Chem.,2005,236:168-175

[10]De Zarate DO,Bouyer F,Zschiedrich H,et al.Chem.Mater.,2008,20:1410-1420

[11]Gracia M J,Losada E,Luque R,et al.Appl.Catal.A,2008,349:148-155

[12]Tagusagawa C,Takagaki A,Takanabe K,et al.J.Phys.Chem.C,2009,113:17421-17427

[13]Rahiala H,Beurroies I,Eklund T,et al.J.Catal.,1999,188:14-23

[14]Rosenholm J B,Rahiala H,Puputti J,et al.Colloids Surf.A:Physicochem.Eng.Asp.,2004,250:289-306

[15]Taguchi A,Schuth F.Microporous Mesoporous Mater.,2005,77:1-45

[16]Li Y,Zhang W H,Zhang L,et al.J.Phys.Chem.B,2004,108:9739-9744

[17]Li Q,Wu Z X,Tu B,et al.Microporous Mesoporous Mater.,2010,135:95-104

[18]Gomez-Cazalilla M,Merida-Robles JM,Gurbani A,et al.J.Solid State Chem.,2007,180:1130-1140

[19]Dragoi B,Dumitriu E,Guimon C,et al.Microporous Meso-porous Mater.,2009,121:7-17

[20]Gao L,Gu F N,Zhou Y,et al.J.Hazard.Mater.,2009,171:378-385

[21]Takahashi H,Li B,Sasaki T,et al.Microporous Mesoporous Mater.,2001,4:755-762

[22]Yang H,Liu Q,Li Z,et al.Microporous Mesoporous Mater.,2010,127:213-218

[23]Fan J,Boettcher SW,Stucky G D,Chem.Mater.,2006,18:6391-6396

[24]Schmucker M,Schneider H.J.Sol-Gel Sci.Technol.,1999,15:191-199

[25]Han Y,Xiao F S,Wu S,et al.J.Phys.Chem.B,2001,105:7963-7966

[26]Song K,Guan JQ,Wu SJ,et al,Catal.Commun.,2009,10:631-634

[27]Ling L S,Hamdan H,J.Non-Cryst.Solids,2008,354:3939-3943

[28]Ren J,Li Z,Liu SS,et al.Catal.Lett.,2008,124:185-194

[29]Tagusagawa C,Takagaki A,Iguchi A,et al.Angew.Chem.Int.Ed.,2010,49:1128-1132

[30]Tagusagawa C,Takagaki A,Iguchi A,et al.Chem.Mater.,2010,22:3072-3078

[31]Rao Y X,Trudeau M,Antonelli D,J.Am.Chem.Soc.,2006,128:13996-13997

[32]Kumar C R,Prasad P S S,Lingaiah N,Appl.Catal.A,2010,384:101-106

[33]ZHAO Xiu-Song(赵修松),WANG Qing-Xia(王清遐),LI Hong-Yuan(李宏愿),Chin.J.Appl.Chem.(Yingyong Huaxue),1993,10(6):80-82

[34]TANYa-Nan(谭亚南),HANWei(韩伟),He Lin(何霖),et al.Sishuan Chem.Ind.(Sichuan Huagong),2001,3:28-31

[35]ZHAO Da-Qing(赵大庆),PANG Wen-Qin(庞文琴).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),1999,7(3):357-359

[36]LI Guo-Ping(李国平),ZHANG Shao-Min(张少敏),ZHENG Bao-Ming(郑宝明),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2013,29(1):75-80

[37]Wu Z Y,Wang H J,Zhuang T T,et al.Adv Funct.Mater.,2008,18:82-94