基于Pro/E和ADAMS的牛头刨床导杆机构仿真分析

2013-09-12张惜君

张惜君

(江苏省江阴中等专业学校机电工程系,江苏江阴 214405)

基于Pro/E和ADAMS的牛头刨床导杆机构仿真分析

张惜君

(江苏省江阴中等专业学校机电工程系,江苏江阴 214405)

阐述了牛头刨床导杆机构在Pro/E环境中建模和ADAMS环境中运动仿真过程。通过对机构中滑枕的速度和加速度曲线分析,说明了滑枕在工作阶段运行平稳,返回阶段速度较快。分析了导杆的摆角曲线,计算了机构的行程速比系数,说明了机构存在急回特性。另外分析了驱动的平衡力矩和功率曲线,结果表明,由于返回阶段速度较快,所需的驱动力矩及功率的损耗相应增加,运动参数符合刨床的工作特点,机构设计合理。

导杆机构;三维建模;仿真分析

近年来,虚拟样机技术在国内外得到了快速发展,通过建立虚拟样机,能够模拟产品在真实环境下的各种运动学和动力学特性,并根据仿真结果优化产品的设计方案,避免了传统设计中物理样机的反复制造、修改过程,大大缩短了开发周期,降低了研发成本,提高了面向客户与市场需求的能力[1]。

利用虚拟样机进行仿真设计,所涉及的领域比较广,可以支持以保证和提高产品性能为主旨的各种工程分析,支持不同领域的人员同时对同一个虚拟样机进行测试、分析,从而将许多潜在的产品设计隐患和缺陷消灭在设计初期阶段,因而可以大幅度提高产品的质量。

本文采用Pro/E对某牛头刨床导杆机构进行了三维CAD建模,并导入到虚拟样机分析软件ADAMS中,进行运动学仿真分析。

1 基于Pro/E的CAD建模

ADAMS本身具有一定的三维CAD建模能力,但对于牛头刨床导杆机构这样具有复杂外形与构造的机械来说,则建模能力有限且过程比较复杂,因此需要由Pro/E的专业CAD软件协助建模。

对于导杆机构虚拟样机的CAD建模,主要是利用Pro/E中的拉伸、旋转、扫描等操作建立零部件三维实体模型,力求形状圆滑美观逼真。同时考虑到仿真研究的需要,对不是特别重要的图形,则尽量简化,如取消过渡圆角等非关键性信息,完成了滑枕、滑块、导杆及齿轮等各零件的建模。

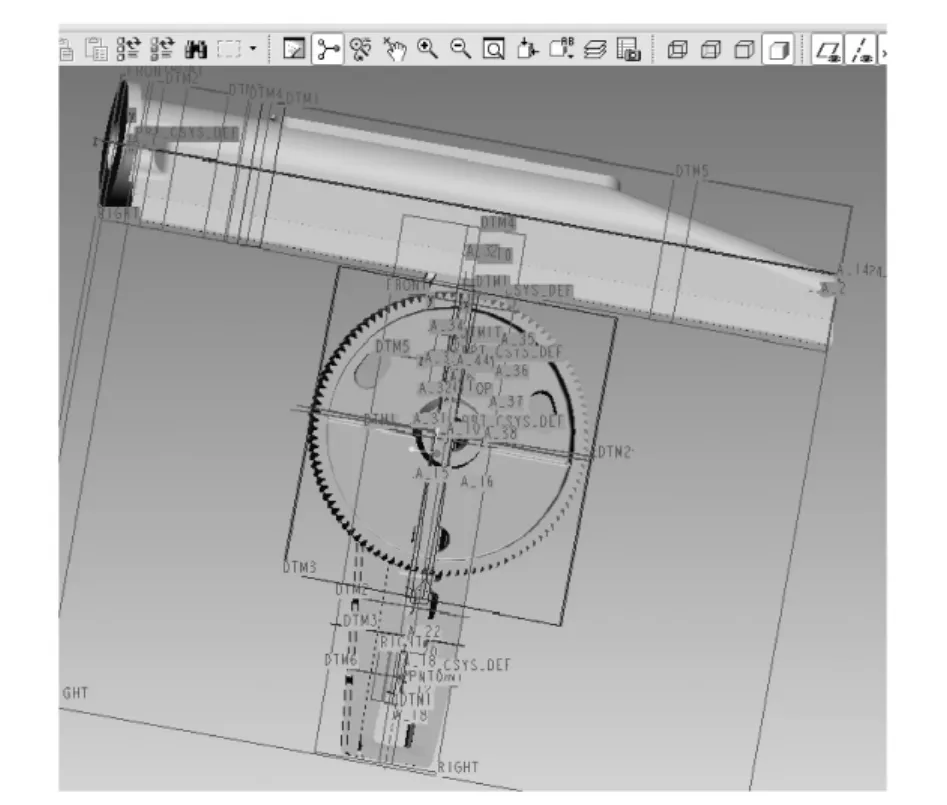

机构传动过程由斜齿轮转动带动摇杆作往复摆动,导杆带动滑枕作往复直线运动。装配完成后的虚拟样机应该有一个自由度,所以在装配时应根据运动形式选择“连接”约束方式,如销钉、圆柱、球、滑动杆等。本次装配采用了2个转动副、1个移动副和1个圆柱副,具体装配方法为:滑枕和摇杆、方滑块和斜齿轮之间的相对运动副为转动副,可以选择销钉(pin)连接约束方式;方滑块和摇杆之间的相对运动副为移动副,可以选择滑动杆(slider)连接约束方式;圆滑块和摇杆之间的相对运动副为圆柱副,可以选择圆柱(cylinder)连接约束方式;其他辅助零件采用刚性连接中的“匹配”和“对齐”约束。这样就成功装配完成了导杆机构的CAD模型,如图1所示。

利用Pro/E干涉分析功能进行干涉检查,避免了该模型导入ADAMS后因机构出现问题而必须返回Pro/E环境重新修改的重复工作。

2 建立虚拟样机

由于Pro/E与ADAMS是分属2家不同公司开发的软件平台,从功能以及程序内核等多方面来看,各自的数据都很难为对方识别[2]。要将Pro/E格式的三维实体模型导入ADAMS环境中,必须利用Pro/E和ADAMS的接口软件Mechanism/Pro2005,采用无缝连接的方式,用户不必退出Pro/E应用环境,即可将导杆机构装配体中的零件定义为刚体,添加一些简单的约束后,将模型导入到ADAMS环境中。重新定义各零件的材料属性等,软件会自动计算质心、转动惯量等质量信息,此外还要进行如下模型完善工作:

图1 导杆机构的CAD模型

a.为保证机构运动的准确,取消原先设定的约束。

b.依据机构运动关系,在构件之间重新添加约束,原动件添加驱动。

c.使用模型验证工具检查错误,包括不恰当的连接和约束、没有约束的构件、样机的自由度等内容[3]。

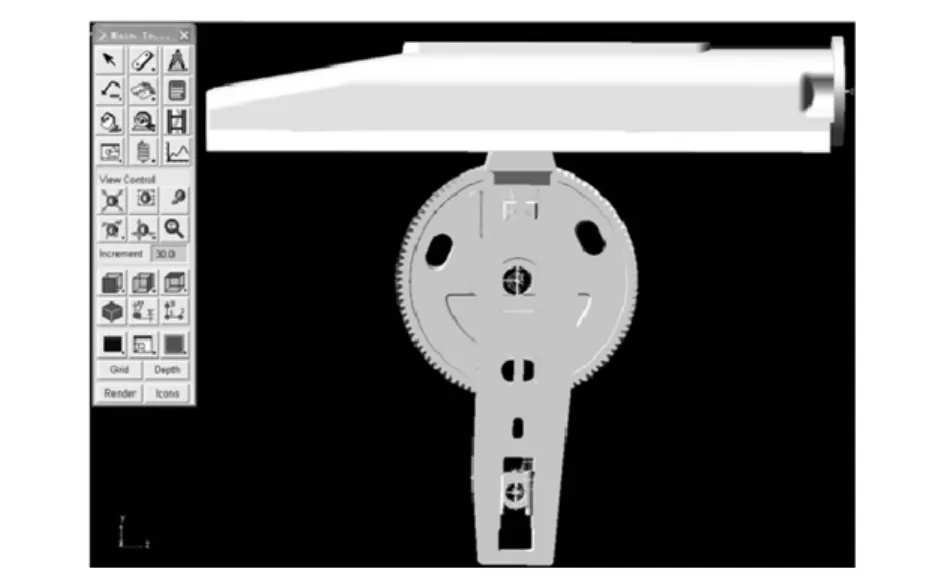

通过上述操作对模型进行进一步的完善,建立了导杆机构的虚拟样机模型(如图2所示)。

图2 导杆机构虚拟样机模型

3 基于ADAMS的仿真分析

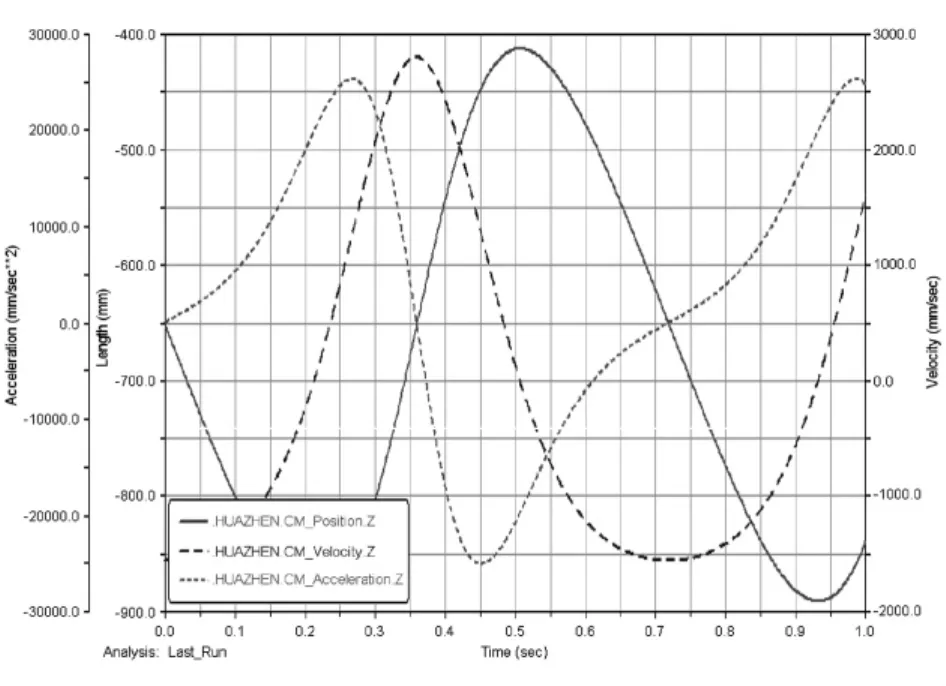

在ADAMS/View模块中,添加旋转驱动,再选择斜齿轮的转动副,来完成运动的设置。通过单击仿真按钮对导杆机构进行运动仿真,完成后再对仿真结果进行测量,将测量得到的各物理量的特性曲线传送到 ADAMS/Postprocessor模块[4],最后绘制出一系列与运动有关的物理量曲线,如图3~图5所示。

图3为机构中关键构件滑枕的位移、速度和加速度随时间变化曲线。由图3可知,滑枕的位移为正弦曲线分布,Ymax= -412.595 1mm,Ymin=-891.216 3mm,行 程 H = Ymax- Ymin=478.621 2mm,与设计的预定值480mm比较接近,但仍存在差距。速度曲线中最大速度Ymax=167.751 8m/s,最小速度 Xmin= - 93.590 8 m/s。加速度曲线中最大加速度Ymax=91.075 6 m/s2,最小加速度Ymin= -90.135 8 m/s2。

图3 滑枕的位移、速度和加速度随时间变化曲线

从滑枕的速度和加速度曲线还可以看出,在加工进给阶段比较平滑,没有发生突变,说明当刨刀在进行刨削运动时,速度较低且工作稳定,这十分有利于提高机床对零件刨削表面的加工质量。在返回阶段速度较快且变化明显,刨削运动比较合理,符合刨床的工作特点,这样有利于提高机床的加工效率。滑枕往返一次所用时间为t=12s,其中加工进给阶段花费的时间t1=8.92s,返回阶段花费的时间t2=3.08s,t1>t2,说明了该机构存在急回特性。

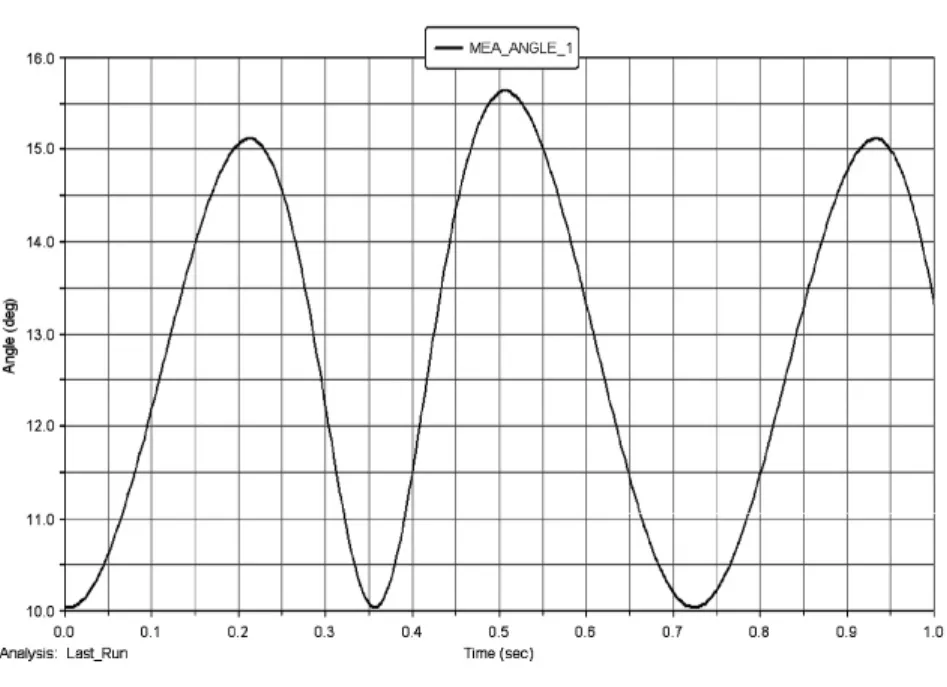

图4为导杆的摆角随时间变化曲线。由图4可知,导杆在一个运动周期中的左右摆动最大角度ψ=10.426°。根据摆动导杆机构的运动特性,极位夹角θ等于摆角。由此计算出该机构的行程速比系数k=1.12。再次验证了该机构确实存在急回特性,仿真的结果与设计要求和实际情况相符,说明了虚拟样机仿真的真实性和可靠性。

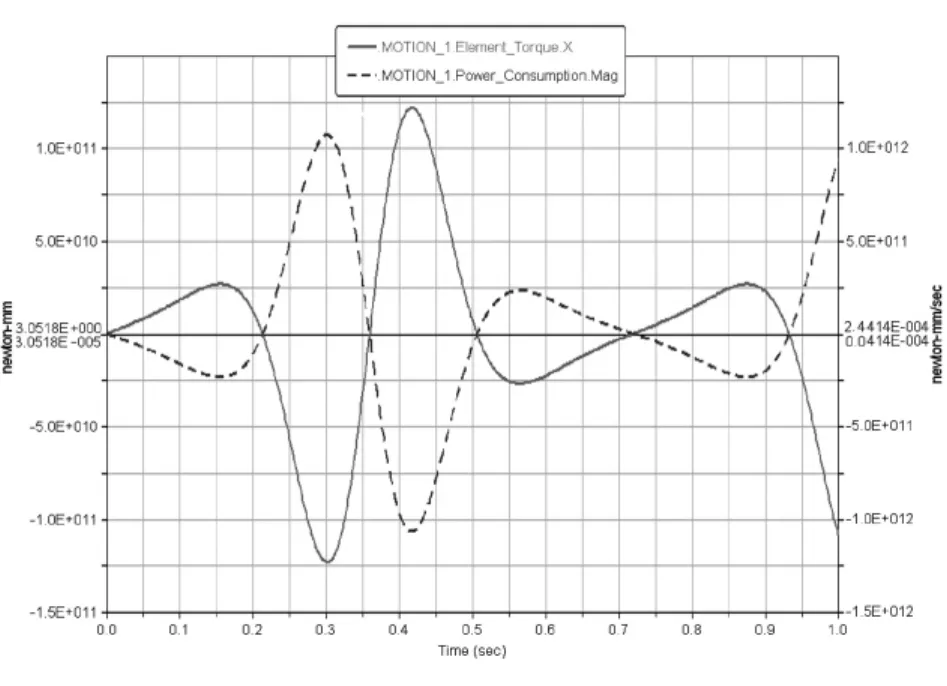

图5为驱动的平衡力矩和功率曲线。从图5中可以看出,在机构的一个运动周期中,驱动承受的力矩和消耗的功率与运动一致。在推程中机构运行平稳,驱动的力矩和功率值基本保持在一个恒定值,变化不大。在回程时,虽然不进行切削,但由于机构存在急回特性,加速度变化较快,运动所需的驱动力矩和功率值明显增加。

图4 导杆的摆角随时间变化曲线

图5 驱动的平衡力矩和功率曲线

至此,通过建立牛头刨床导杆机构虚拟样机并进行仿真,得到了机构中滑枕的相关运动特性曲线及相关参数。在此基础上可对该机构进行参数化设计和优化分析,并与本次仿真所得参数进行比较分析,进一步对机构进行改进设计,最终就可得到设计所需的最佳参数。

此外,通过仿真还可分析导杆机构在切削阻力等载荷作用下各构件及约束的受力情况,作为在有限元软件中进行滑枕等相关构件结构有限元分析的依据。

4 结束语

本文通过对导杆机构中滑枕的运动曲线分析,说明了在工作阶段滑枕的速度值变化平缓,加速度较小,所需的驱动力矩和功率损耗基本恒定。而返回阶段则相反,速度变化剧烈且所需驱动力矩和功率损耗大幅增加。根据所测量导杆摆角的最大值,可计算出机构的行程速比系数大于1,证明机构存在急回特性,机构仿真的结果与牛头刨床的切削特点相符合,本次设计具有较好的可靠性。

利用虚拟样机技术对机构的运动进行仿真并分析相关参数,无需制造物理样机即可验证产品设计的正确性,从而大大缩短了设计周期。另外,还可根据不同的工作要求进一步对机构进行改进设计,推进同类产品的模块化和系列化。

[1]肖田元.虚拟制造[M].北京:清华大学出版社,2004.

[2]陈立平,张云清,任卫群,等.机械系统动力学分析及 ADAMS应用教程[M].北京:清华大学出版社,2005.

[3]周毅钧,李坤.基于ADAMS牛头刨床机构建模与仿真分析[J].安徽理工大学学报:自然科学版,2010(4):25-28.

[4]李旭荣,郑相周.基于ADAMS的牛头刨床工作机构虚拟样机设计与动态仿真[J].中国工程机械学报,2007(4):437-446.

The Simulation Analysis of Planer Guide Mechanism Based on Pro/E and ADAMS

ZHANG Xijun

(Jiangyin Secondary Specialized School,Jiangsu Jiangyin,214405,China)

It introduces the modeling and motion simulation process of planer guide mechanism based on Pro/E and ADAMS.The analysis of the ram velocity and acceleration curve explaine the ram working stable at the working stage,and moving faster at the return stage.It describes the swing angle curve of the guide rod,calculates the coefficient of travel speed ratio of the mechanism,illustrates that the quick-return characteristics,the curve of power and the balance torque of driven.The results show that the faster velocity in the return stage increses more driving torque and power consumption.The movement parameters conform to the characteristics of planer,the design of mechanism is reasonable.

Rocker Mechanism;3D Modeling;Simulation Analysis

TP391.9

A

2095-509X(2013)02-0021-03

10.3969/j.issn.2095 -509X.2013.02.006

2012-09-10

张惜君(1981—),女,江苏泰兴人,江苏省江阴中等专业学校讲师,主要从事机电一体化、数字化虚拟制造技术方面的研究工作。