基于磁力驱动的物料输送线监控系统设计

2013-09-12周建华唐敦兵严焕迪

周建华,唐敦兵,吕 枭,严焕迪

(1.南京航空航天大学机电学院,江苏南京 210016)

(2.青岛四方车辆研究所有限公司,山东青岛 266031)

基于磁力驱动的物料输送线监控系统设计

周建华1,唐敦兵1,吕 枭2,严焕迪1

(1.南京航空航天大学机电学院,江苏南京 210016)

(2.青岛四方车辆研究所有限公司,山东青岛 266031)

根据磁力驱动的物料输送线的工作原理和工作流程,设计出了以可编程控制器为系统控制核心及基于组态软件的触摸屏监控系统的实现方案,给出了其硬件和软件的设计方法。实验表明,该监控系统具有良好的控制性能和操作性能,运行稳定可靠。

输送线;可编程控制器;组态软件;监控系统

链式输送线作为远距离物料输送技术得到了广泛的应用,其技术发展相对成熟,但链式输送线存在较大缺点:能耗高;产量柔性差;需全线润滑,易造成现场滴油污染;运行过程中噪声较大,工作环境不良。针对上述问题,提出了将磁力驱动应用于物料输送线领域的设计方案,该技术为非接触式驱动,噪声低,工作环境良好;能耗低;性能稳定;维护成本低。为了使磁力驱动的物料输送线具有更好的运行性能,设计开发高可靠性的监控系统是其必然要求。

1 磁力驱动器简介与输送线工作原理

输送线采用分布式接力驱动,当轨道小车进入某一驱动点时,控制系统检测到轨道小车位置并发出信号使磁力驱动器通电,驱动轨道车运行。当小车进入下一驱动点时,控制系统接通轨道小车所在驱动点的磁力驱动器电源,同时关闭前一磁力驱动器的电源,实现轨道车的接力式运行,以此类推,直至运行到预定的位置。

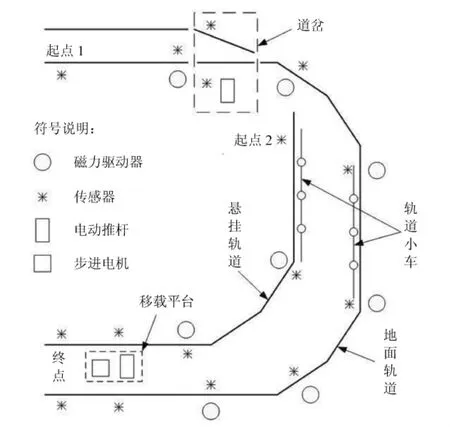

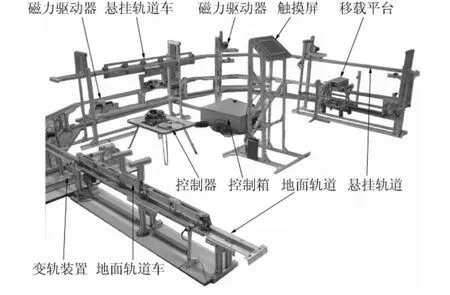

根据磁力驱动器的工作原理及输送线的特点,构建了基于磁力驱动的物料输送线的试验模型,如图1所示。

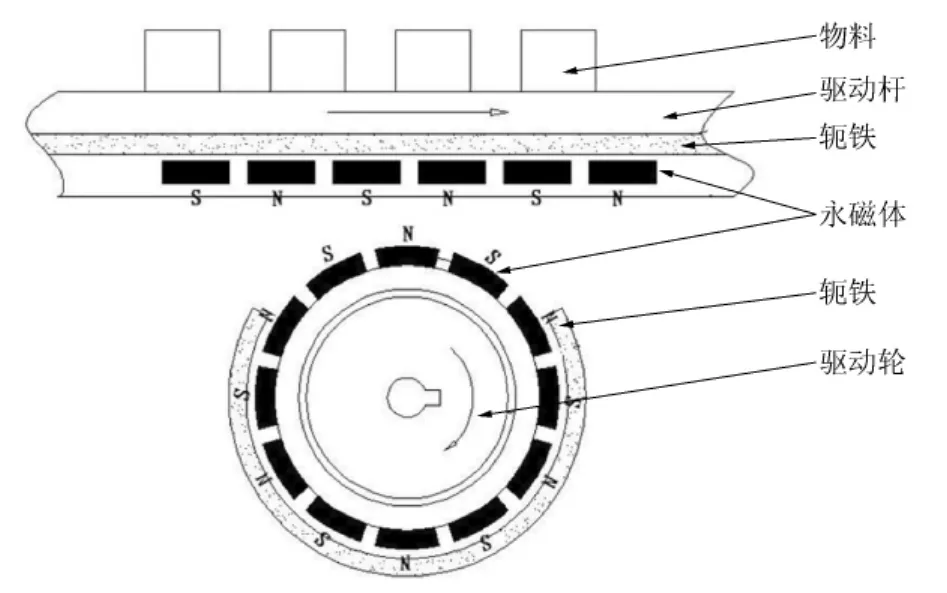

本输送线中,磁力驱动器(如图2所示)主要由电机、连接在电机上的驱动轮、与轨道小车固联的驱动杆组成。其中所述驱动轮外圆周以队列方式嵌有一圈永磁体,相邻的永磁体极性相反,并覆盖有保护层;在驱动杆与驱动轮外缘相对的平面上呈队列方式布置永磁体,且相邻永磁体极性相反。驱动轮的外圆周永磁体与驱动杆上的永磁体间保持一定的距离,使两者之间产生足够强的磁力耦合,电机转动带动驱动轮上的永磁体转动,驱动轮上转动的永磁体产生旋转的磁场,驱动杆上的永磁体受到旋转磁场作用产生向前的作用力,驱动杆被推动,从而驱动轨道车[1]。

图1 磁力驱动输送线示意图

整个试验系统由8个磁力驱动器、16个传感器、地面和悬挂轨道、地面和空中轨道小车、移载平台及道岔等组成。其中,道岔由电动推杆、小车及两个传感器组成,电动推杆推动小车在两个传感器之间运动,实现轨道的分流。移载平台由步进电机、电动推杆及两个传感器构成,其工作原理是电动推杆驱动“x”形剪架,实现载物平台上下方向的运动,步进电机驱动齿轮,通过齿轮与齿条的啮合使载物平台前后移动,通过移载平台可以实现物料在地面轨道小车与悬挂轨道小车之间移载。

图2 物料输送线磁力驱动器结构示意图

整个输送线需要完成的任务是:接收和处理光电位置传感器和金属探测传感器的信号、控制磁力驱动器驱动地面轨道小车和悬挂式轨道小车、控制电动推杆驱动变轨装置、控制步进电机完成移载平台的前后伸缩运动、控制电动推杆完成移载平台上下运动、控制中间换向继电器完成轨道车运行方向的互换。监控系统的功能在于协调上述控制任务,并监视系统的运行状态。

2 监控系统的硬件设计

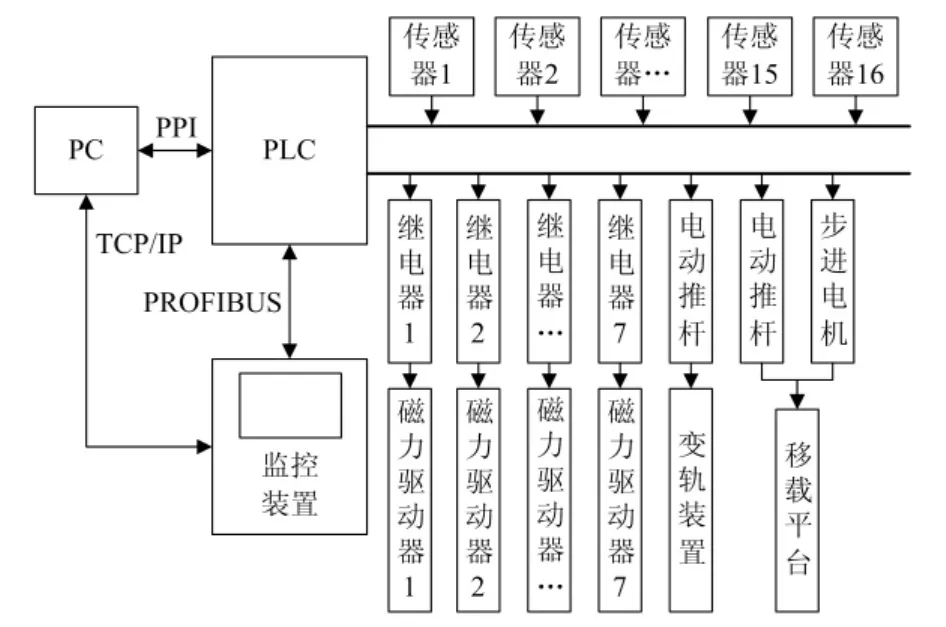

监控系统采用主从式结构,通过控制电路组成运行过程控制系统和实时监视系统[2],其监控系统总体结构如图3所示,上位机采用PC机,主要完成监控系统相关程序的开发与调试;下位机采用功能强大、可靠性高、维护方便、配置灵活、编程方便的可编程控制器(PLC),实现传感器信号的采集和处理,控制磁力驱动器、道岔和移载平台的运动顺序和方向,并与触摸屏进行通信;触摸屏主要实现对输送线的控制操作,并实时显示输送线的运行状态。

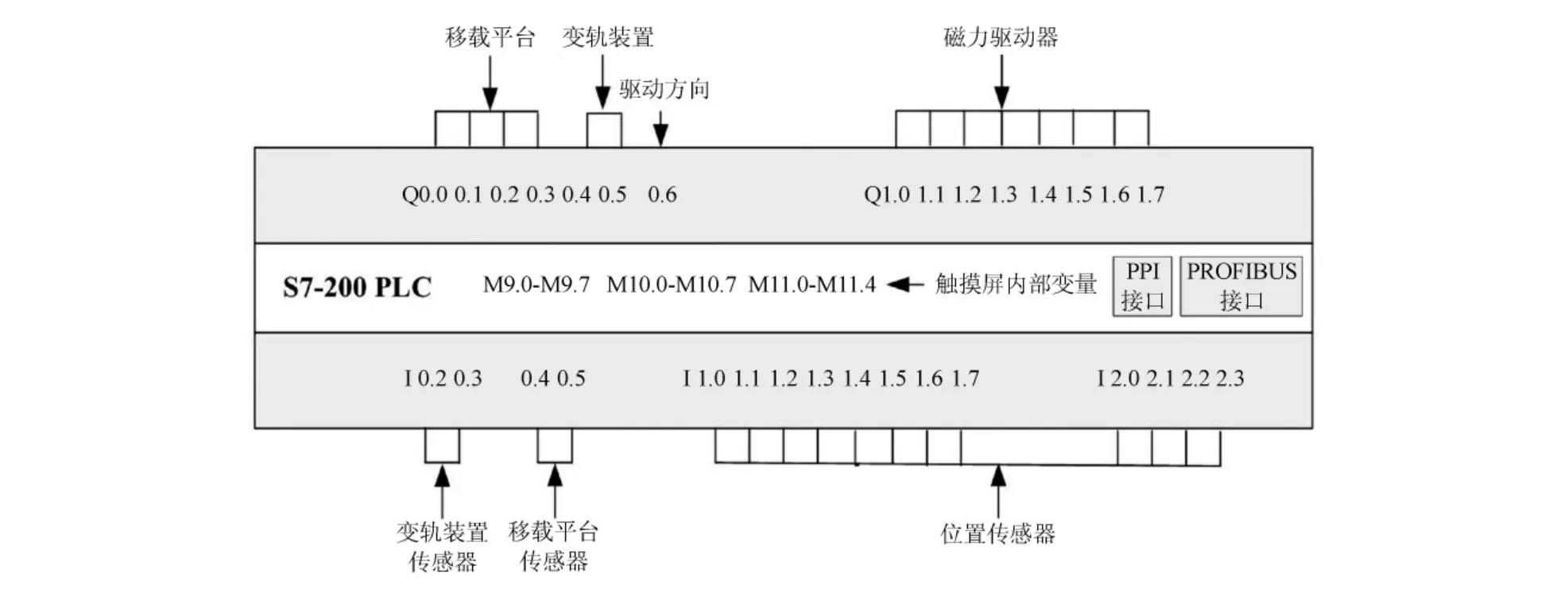

本系统硬件主要由可编程控制器S7-200 PLC和触摸屏MP 277组成,软件包括组态软件SIMAITIC WinCC和PLC编程软件STEP 7 MicroWIN V4.0。PLC与PC机和触摸屏之间分别通过PPI协议、PROFIBUS协议进行通信。PLC控制程序和触摸屏组态程序分别用STEP 7和WinCC flexible软件进行设计[3]。

图3 控制系统结构框图

3 监控系统设计

3.1 可编程控制器程序设计

基于可编程控制器(PLC)完成系统的顺序控制,其主要作用是:(1)采集和处理轨道小车、道岔、移载平台的位置信号等;(2)对驱动点进行分布式供电,并控制轨道小车的正反运行;(3)与触摸屏通信,实现输送线运行控制和检测。

根据系统工作原理,PLC接口电路原理如图4所示,PPI接口实现PLC与PC机的通信,完成PLC程序的下载;PROFIBUS接口实现PLC与触摸屏之间的通信,完成对物料输送线的控制和实时监测[4]。

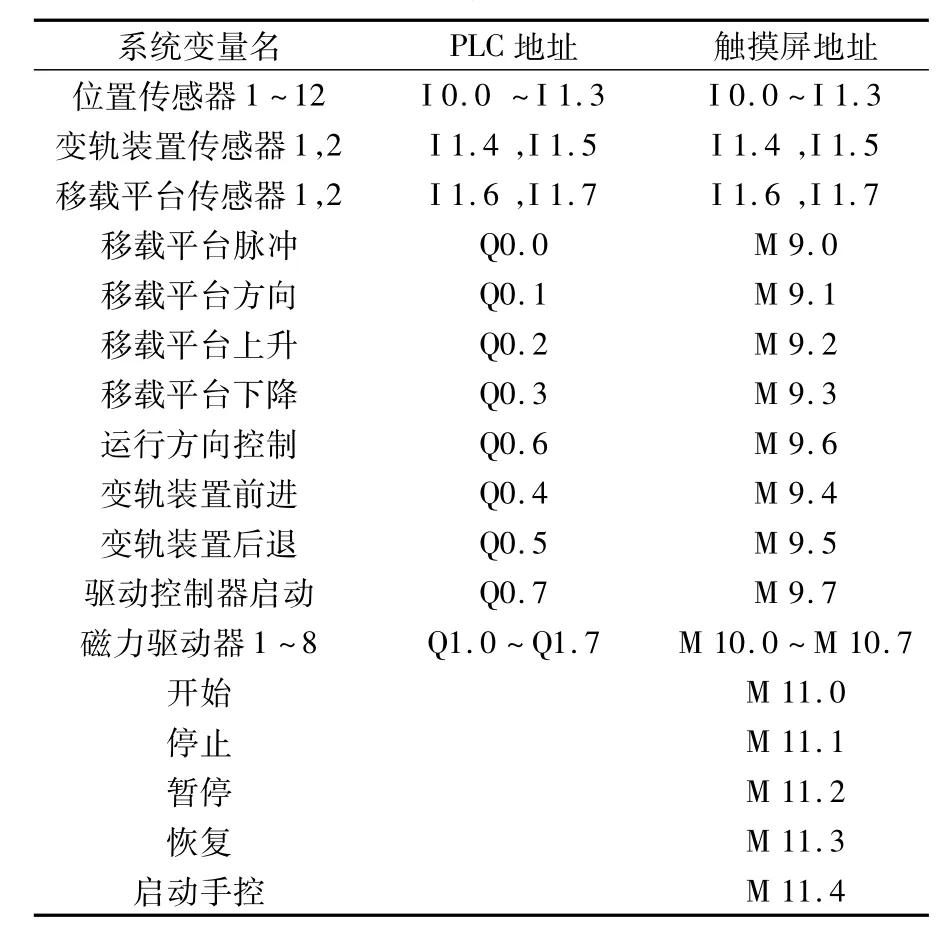

根据输入、输出信号的数量和属性编制了PLC的I/O口的分配表,为实现触摸屏的监控功能,同时给触摸屏程序中相关器件和按钮分配了触摸屏的地址,见表1。

表1 控制系统I/O口分配表

图4 PLC接口电路原理图

硬件设置完成后,由于涉及的控制量较多,且系统需实现自动控制方式和手动控制方式的转换,因此本文先根据系统的工作流程编写PLC程序的流程图,此基础上,通过STEP 7编程软件编写PLC的梯形图控制程序。

3.2 组态软件监控界面设计

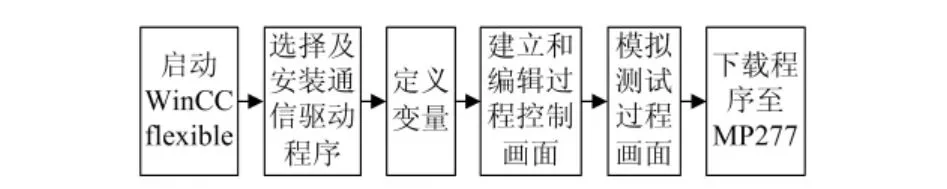

WinCC flexible是面向机器的自动化概念的人机接口(Human Machine Interface,HMI)软件,提供了对面向解决方案概念的组态任务的支持,用于组态用户界面的设计,以操作和监视机器与设备。组态程序开发流程如图5所示[5]。

图5 组态程序开发流程图

启动程序后,建立用户项目,选择相对应的通讯设置(SIMATIC S7 200),定义组态变量,实现逻辑连接,然后建立过程画面,指定系统属性;组态程序编译完成后,用变量模拟器测试过程画面;测试成功后,将程序下载至触摸屏[6]。

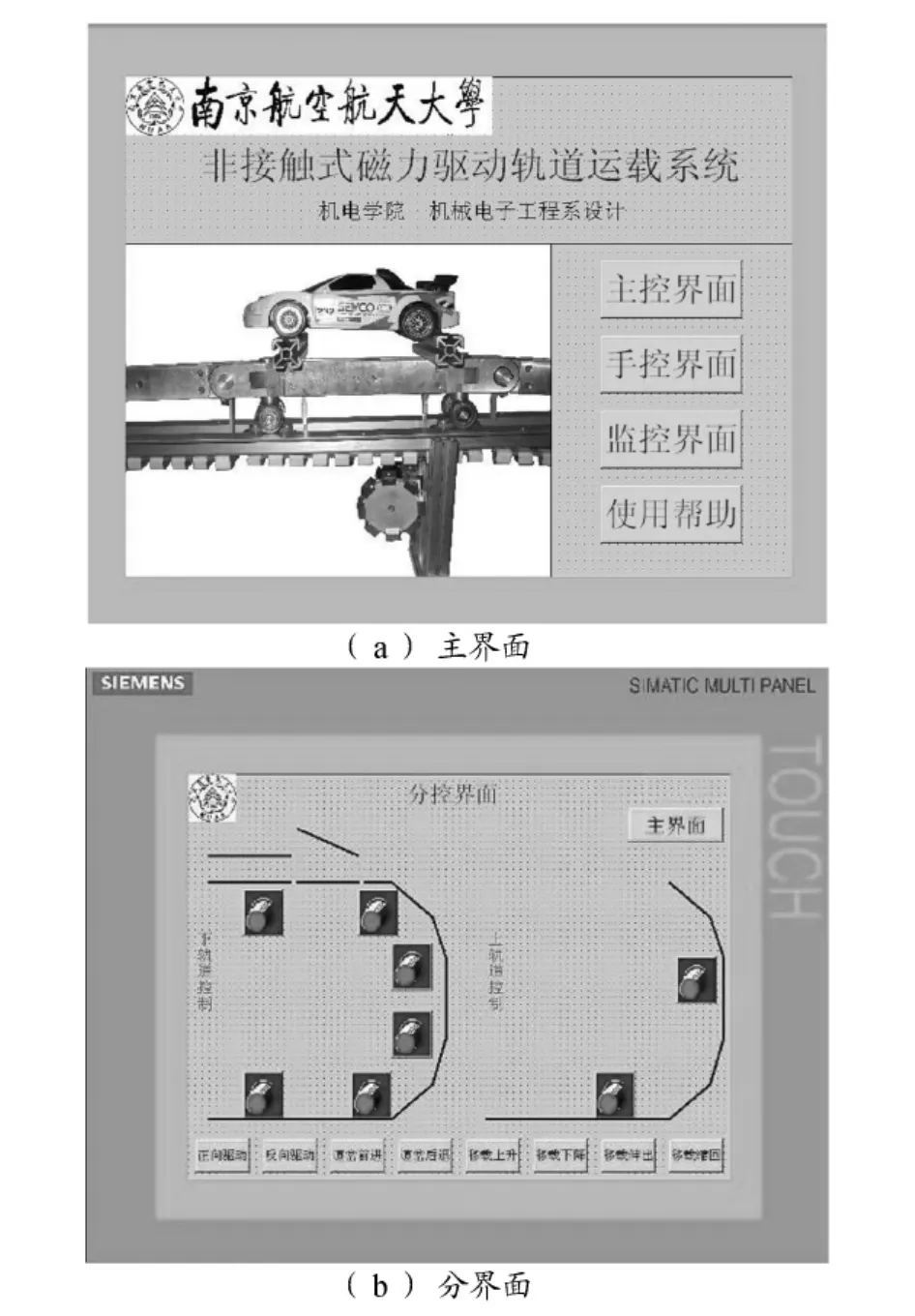

触摸屏程序分为控制部分和监视部分。控制部分分为自动控制和手动控制,自动控制能实现系统循环运动、暂停、恢复和停止等功能,手动控制可以通过触摸屏上相应的按钮,实现对应的磁力驱动器、变轨装置或者移载平台控制。监视部分通过采集传感器的信号,实时显示系统各部分的运行状态,以实现对系统的监测。根据设计需要,设计了人机交互界面(如图6所示)。

图6 触摸屏人机交互界面

3.3 通信接口设计

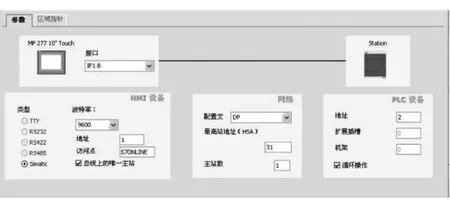

本监控系统中,通过组态软件WinCC flexible和STEP 7建立MP 277与PLC之间的动态数据交换与通信联系。触摸屏与PLC的通信基于PROFIBUS协议,使用2个PROFIBUS接头实现PLC与MP 277的网络连接。用WinCC flexible组态软件和STEP7对相关通信参数进行定义,配置通信驱动程序为SIMATIC S7 200,通信网络为DP,MP277设备地址为1,通信速率9.6Kb/s,PLC地址为2。同时设置STEP 7中相应通信参数,PLC地址为2,通信速率9.6Kb/s,与触摸屏的通信波特率保持一致[7]。WinCC与PLC通讯接口设置如图7所示。

图7 WinCC与PLC通讯接口设置

本系统基于PPI协议实现PLC与PC机之间的通信。用RS232接口转换器连接PC机和PLC,在SETP 7中设置好各站地址和正确的波特率,保证通信正常。

在上位机PC上编写好程序,并下载至PLC和MP 277后进行系统的调试,系统正常工作后,PLC和MP 277即可脱离PC机,在PLC和MP 277之间构成相互通信的完整的监控系统,又能彼此独立工作。一旦MP 277出现故障,PLC可脱离MP 277独立工作,确保现场设备安全、可靠连续运行。

4 输送系统的构建与联合调试

磁力驱动器作为磁力驱动的物料自动化输送线中动力源,也是最重要的组成部分之一。在设计好结构和驱动力合适的磁力驱动器后,根据磁力驱动器的布置方式和实验室场地情况,采用三维建模软件SolidWorks设计了输送线的结构模型,包括磁力驱动器、运送轨道、轨道车、移载平台、变轨装置等,并进行了相应的运动分析和干涉检查,最后构建了整个输送线。

根据输送线的结构和功能,在合理的位置安装传感器,通过传感器对轨道车、移载平台、变轨装置的状态进行实时检测并将信号反馈给PLC,再通过触摸屏与PLC的数据交换实现系统监控,达到人机交互的目的。最后对系统进行联合调试,结果表明,整个输送线运行稳定可靠,达到了设计要求。基于磁力驱动的物料输送线的试验模型如图8所示。

图8 基于磁力驱动的物料输送系统

5 结束语

本文对物料输送线中的磁力驱动器工作原理进行了介绍,重点分析和设计了其监控系统。采用STEP7+WinCC flexible和PLC+MP 277作为软硬件开发平台,能精确、可靠地完成对物料输送线中各运动机构的协调控制;缩短监控系统的开发和调试时间;实时显示输送线的运行状态,具有良好的人机交互功能。该输送线经安装和调试,运行平稳,工作可靠,能够实现物料输送线的基本功能,具有一定的应用价值。在后续的研究中,可以进一步优化磁力驱动器的驱动性能,并研究输送线中有多辆轨道车时的调度问题。

[1]吕枭,唐敦兵,臧铁钢.物料输送线磁力驱动器有限元分析[J].机电一体化,2011(4):44 -48.

[2]衡军山,甄成刚.基于PLC和组态软件的物流输送系统监控[J].机电工程技术,2005,34(4):47-48.

[3]封孝辉,王长利,付子义.PLC和组态软件在永磁直线同步电动机中的应用[J].微电机,2006,39(9):92 -94.

[4]李辉,李宏伟,肖宝兴.S7-200 PLC编程原理与工程实训[M].北京:北京航空航天大学出版社,2008.

[5]韩靖宇,邓飙,张宝生,等.基于PLC和组态技术的液压举升控制系统设计[J].机床与液压,2012,40(2):73 -76.

[6]刘华波,王雪,何文雪,等.组态软件WinCC及其应用[M].北京:机械工业出版社,2009.

[7]廖常初,陈晓东.西门子人机界面(触摸屏)组态与应用技术[M].北京:机械工业出版社,2006.

Design of Monitoring System of Conveying Line Based on Magnetic Force Driving

ZHOU Jianhua1,TANG Dunbing1,LV Liang2,YAN Huandi1

(1.Nanjing University of Aeronautics and Astronautics,Jiangsu Nanjing,210016,China)

(2.Qingdao Sifang Vehicle Research Institute Co.,Ltd.,Shandong Qingdao,266031,China)

According to the working principle and process of magnetic force driving conveying line,the monitoring system based on PLC and touch panel is proposed,and the design of hardware and software are given.Experimental results show that the monitoring system has a good control performance and handle ability,and runs stablily and reliably.This system is valuable in engineering application.

Conveying Line;Programmable Logic Controller(PLC);Configuration Software;Monitoring System

TH238

A

2095-509X(2013)02-0045-04

10.3969/j.issn.2095 -509X.2013.02.012

2012-11-14

国家自然科学基金资助项目(51175262);江苏省产学研前瞻项目(SBY201220116);江苏省杰出青年基金资助项目(SBK201210111);南京航空航天大学研究生创新基地(实验室)开放基金资助项目(kfjj20110218)

周建华(1988—),男,湖南娄底人,南京航空航天大学硕士研究生,主要研究方向为磁力驱动机械的设计与仿真。