基于神经网络的磨削工艺参数智能预测模型*

2013-09-12刘伟强杨建国

刘伟强,杨建国

(东华大学机械工程学院,上海 201620)

0 引言

随着科学技术水平的不断提高,对机器及仪器零件的加工精度要求愈来愈高,各种高硬度材料的使用也日益增加。此外由于精密铸造与精密锻造工艺的进步,许多零件可以不经过车削、铣削直接由毛坯磨制成成品,从而使得磨削加工获得了越来越广泛的应用和迅速发展[1]。在磨削加工中,磨削参数的选择是一个十分重要的工艺设计问题,它直接关系到零件的生产率、表面质量等结果的优劣。又由于磨削过程十分复杂,影响磨削参数的因素很多,长期以来工人们都是靠经验来选择磨削参数,这对磨削加工精度和效率的提高是不利的。

目前国内外将人工神经网络运用于磨削加工领域的应用研究越来越多。但是其侧重点不一样,在国外研究的侧重点是如何利用神经网络模型来确定磨削加工中磨削力、砂轮磨损程度等,Radhakrishnan等人提出了基于人工神经网络确定磨削力的方法[2]。Al-Ahrnarif[3]等人对 BP 神经网络模型和线性回归模型进行了对比,结果显示神经网络模型比线性回归模型更有优势。Nalbant等人[4]研究了切削参数及刀具材料对车削表面粗糙度的影响,并建立了三层BP神经网络,对加工过程的表面粗糙度进行预测。而在国内研究的侧重点则是利用神经网络来在线检测磨削的加工过程。吉林大学的丁宁[5]对影响磨削表面粗糙度的12个因素进行了讨论,并选择其中7个主要因素建立了模糊网络粗糙度预测模型。所以从以上分析可以发现将神经网络运用于磨削参数的研究还不是很多,故提出磨削参数的神经网络预测模型还是很有必要的。

1 磨削参数智能预测模型的基本流程

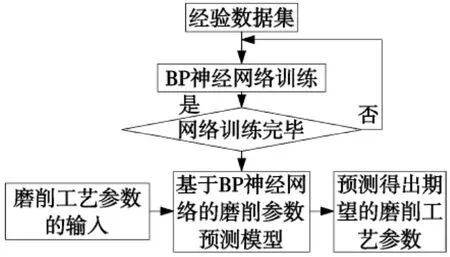

首先根据已有的经验数据集或者实验数据训练神经网络,应保证在网络训练完毕之后使其已经具备了计算磨削参数的能力。由于BP人工神经网络具有很好的函数逼近性能,通过一定数量的磨削经验数据进行网络训练,可以拟合出在一定磨削加工条件下的磨削工艺参数预测模型。将对磨削加工影响较大的磨削工艺参数作为输入参数输入网络中,通过已经建立好的BP神经网络预测模型得出期望输出的磨削工艺参数。具体的磨削参数预测模型的流程图如图1所示。

图1 基于BP神经网络的磨削参数预测流程图

2 BP神经网络

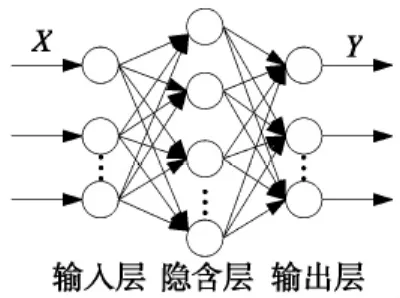

BP神经网络是一个三层或三层以上的阶层神经网络,属于单向传播的多层前向网络。是由输入层、输出层和至少一个隐层组成。其网络结构图如图2所示。网络每层包含一个或多个神经元,层间采用全互连方式,也就是说下层的每一个单元与上层的每一个单元实现全都连接,而且各神经元之间不存在反馈,而同一层的各神经元之间没有相互连接,通过可调权值连接相邻两层神经元。其信息由输入层依次向隐层传递,直至输出层,并根据激活函数的形式产生相应的输出。

BP神经网络学习规则的指导思想就是:对网络权值和阈值的修正要沿着表现函数下降最快的方向——负梯度方向[6]。

式中,Xk是当前的权值和阈值矩阵;gk是当前表现函数的梯度;ak是学习速率。

图2 BP网络结构图

3 磨削参数预测模型的建立

3.1 网络输入输出参数的选择

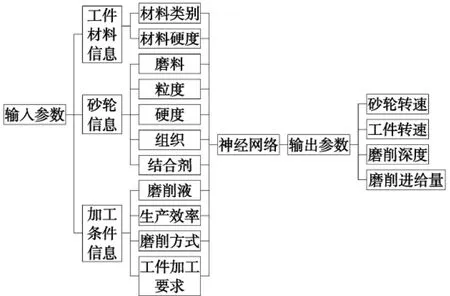

磨削加工[7]是一个复杂过程,受众多的输入因素影响,磨削结果通常缺乏一定的必然规律。磨削工艺系统中的磨床、磨具、工件、夹具等都对磨削过程有着不同程度的影响。归纳起来主要受三方面的影响即:工件材料信息、砂轮信息和加工条件信息[8]。通过具体的分析展开以上三方面的影响,最终确定输入参数包括包括材料类别、材料硬度、砂轮磨料、磨料粒度、砂轮硬度、砂轮组织、砂轮结合剂、磨削液、生产效率、磨削方式和工件加工要求。而系统输出的参数主要定为磨削四要素:砂轮转速、工件转速、磨削深度及磨削进给量。具体的参数如图3所示。

图3 磨削参数智能预测模型的输入输出参数

3.2 实验数据的获取及其预处理

3.2.1 磨削实验平台

实验在MGKS1332/H-SB-04型高速磨床(如图4)上进行,分别对两种材料(20CrMnTi、SAE8620H)的轴类零件进行磨削加工。砂轮架部件,采用闭式静压导轨形式,并采用伺服电机和精密丝杠的传动结构;砂轮轴系采用高速滚动轴承和内装式电机结构,砂轮主轴装有SBS动平衡仪。头架采用伺服电机和同步带传动结构,头架主轴系统为滚动轴承形式的成熟结构;床身为整体铸件,具有良好抗振性和热稳定性。

图4 高速磨削实验平台

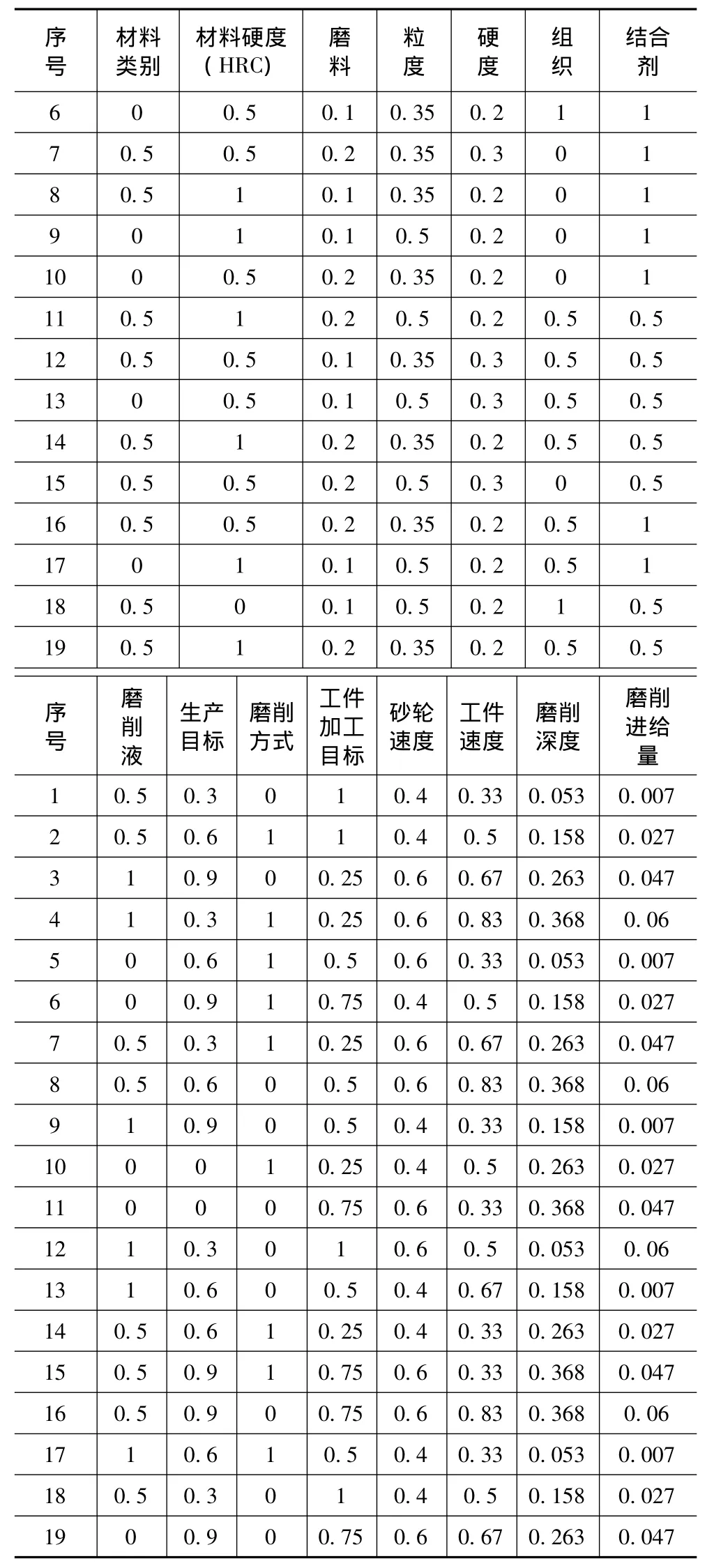

3.2.2 实验工况

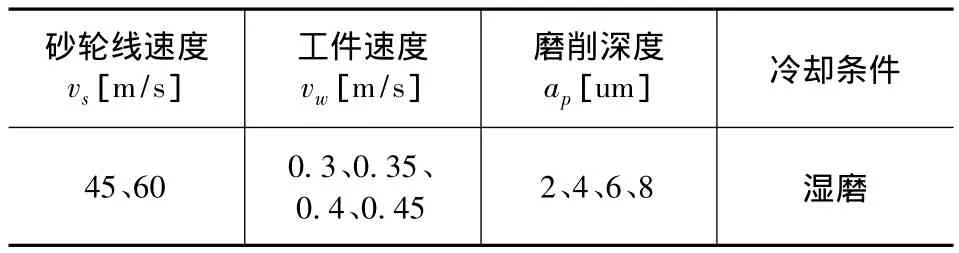

每次实验前,先要对砂轮进行动平衡,使用在线动平衡仪(SBS),按照相应的砂轮线速度进行平衡,当平衡量达到0.03 μm后开始实验。每完成5组实验,就利用金刚石滚轮对砂轮进行修整,在每一组磨削实验前均要进行修锐,以保证砂轮状态一致性。在相同的工装条件下,磨削工艺参数的变化将直接影响工件表面质量,合理的工艺参数能够保证加工目标的实现,具体的磨削工况见表1所示。

表1 实验工况

3.2.3 数据的预处理

网络训练和执行时,必须对输入输出参数中的非数值数据进行量化、数值数据进行归一化处理,这样有利于BP神经网络在训练过程中收敛速度更快,效果更佳。

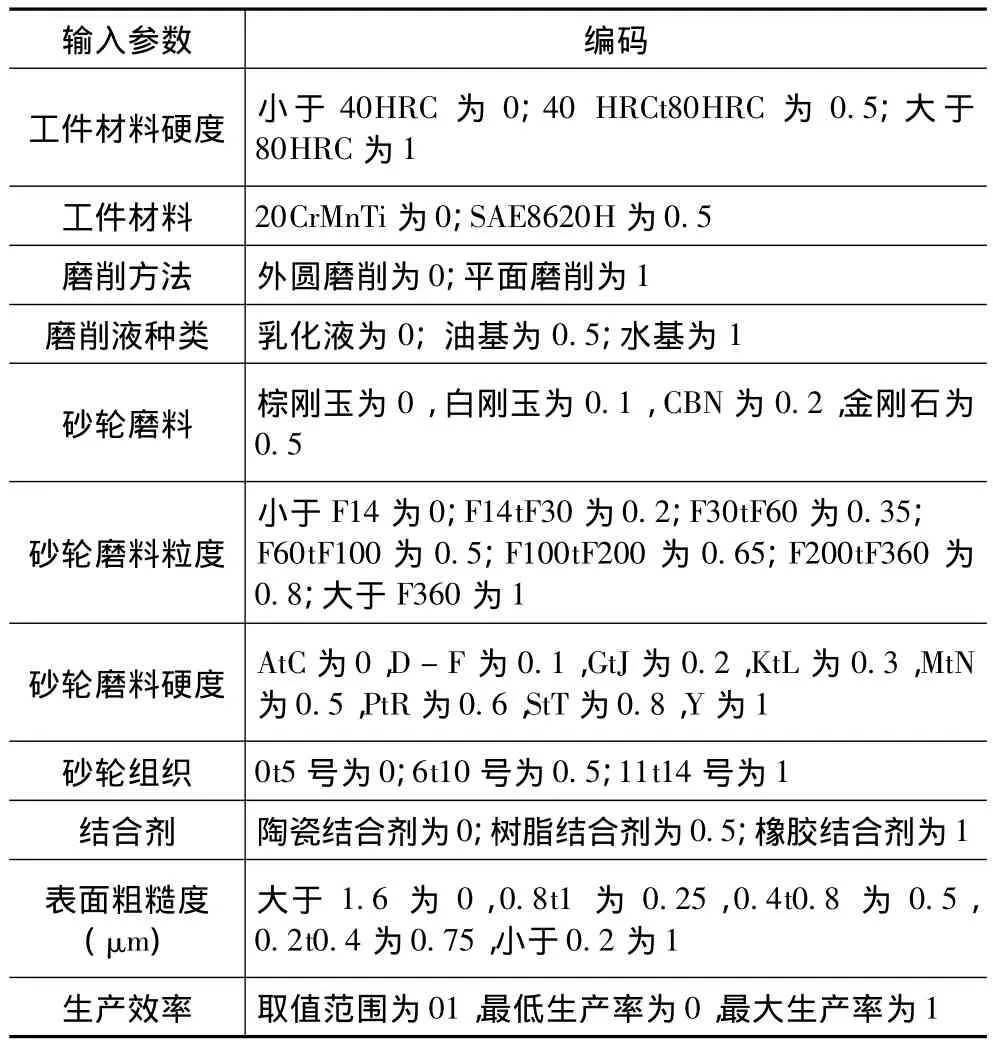

首先对十一个输入参数进行编码量化处理如下表2所示。

表2 输入参数编码处理

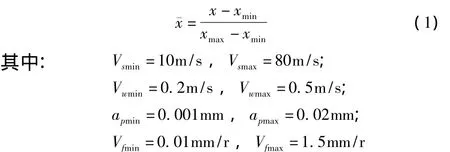

其次对输出参数(砂轮速度、工件速度、磨削深度、磨削进给速度)进行归一化处理,将数据处理为区间[0,1]之间的数据。归一化方法有很多形式,这里我们公式3-1进行归一化处理。

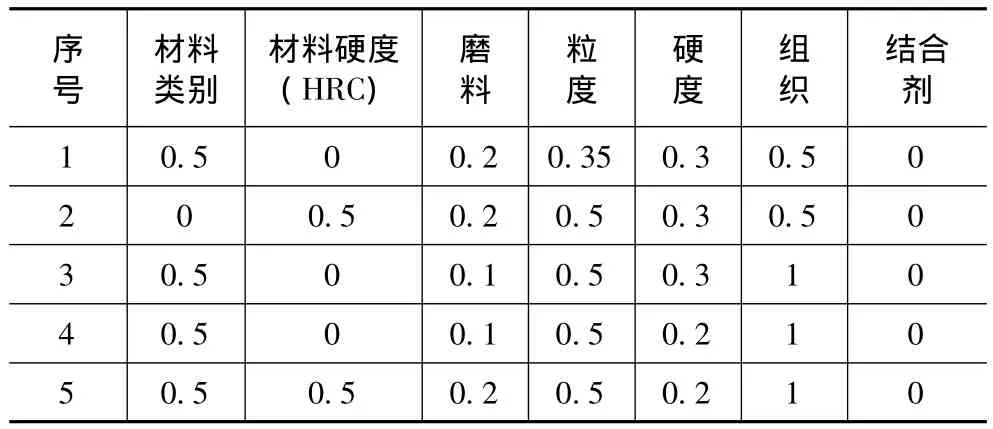

经过数据预处理后的数据样本整理如下表3所示,其中有一部分数据是摘自现代磨削技术[9]一书中的。

表3 预处理后的数据样本

(续表)

3.3 BP网络的设计

由于前面我们分析了影响磨削加工的输入因素共有11个,输出参数为4个,所以拟定输入层神经元个数为11个,输出层神经元个数为4个,故神经网络结构的确定重点是隐层数及隐层神经元个数的确定。

3.3.1 隐层数的确定

对于BP网络,有一个非常重要的定理。即对于任何在闭区间内的一个连续函数都可以用单隐层的BP网络逼近,因而一个三层BP网络就可以完成任意的n维到m维的映射[10]。

3.3.2 隐层神经元数目的确定

隐含层神经元数目的选择往往是一个十分复杂的问题,其一般是依据运用者的经验并结合实验实际情况来确定的,因而不存在一个固定的算式来表示。隐单元的数目与问题的要求、输入/输出单元的数目有直接关系。隐单元数目太多会导致学习时间过长、误差不一定最佳,也会导致容错性差、不能识别以前没有看到的样本,因此一定存在一个最佳的隐单元数[8]。

本文通过循环算法设计了一个隐层神经元数目可变的BP网络,通过误差对比,确定最佳的隐层神经元个数。其中的训练样本数据来源于表3。

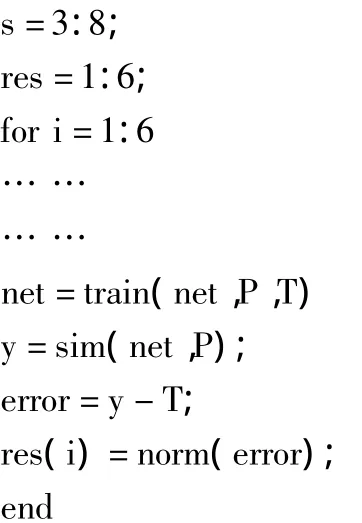

网络训练的循环算法代码如下:

网络的隐层神经元的传递函数为tansig,输出层神经元的传递函数为logsig。上诉代码的运行结果见表4。

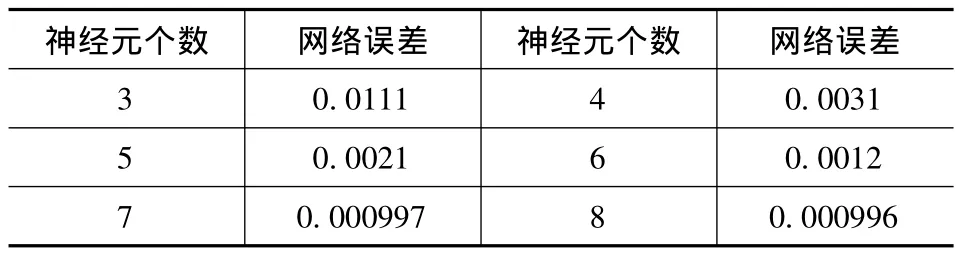

表4 网络训练误差

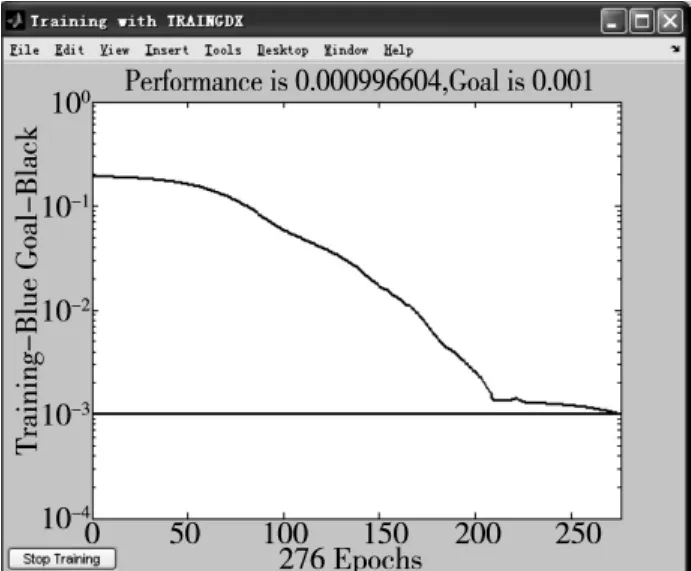

表4表明,在经过2000次训练后,隐含层神经元为8的BP网络对函数的逼近效果最好,因为它的误差最小,故这里将网络隐含层的神经元数目设定为8。当隐含层神经元数目为8时,网络的逼近误差为0.000996,网络的训练误差曲线图如图5所示。

图5 训练误差曲线图

4 预测结果及分析

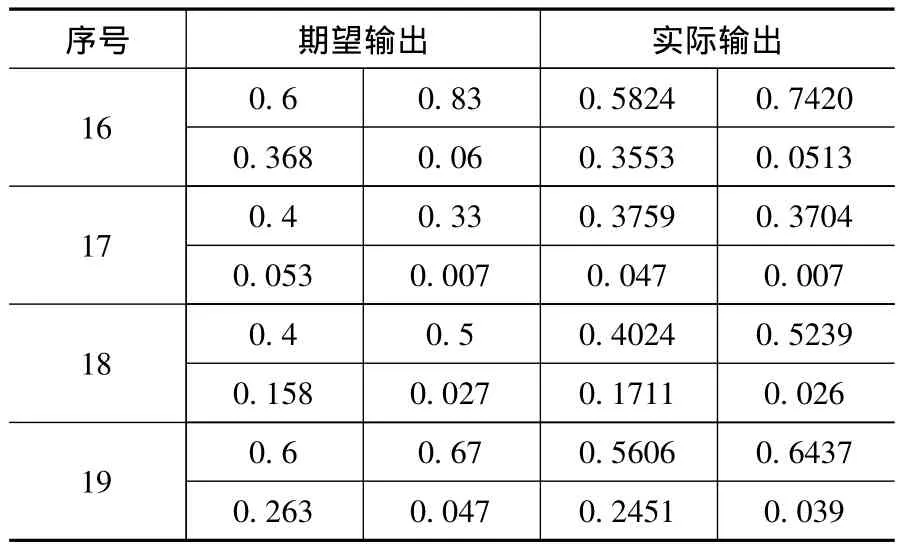

为了验证此神经网络模型的预测效果,抽取表3中16~19组数据进行预测,其预测结果如表5所示。

从表5中的数据可以看出期望输出和实际输出的数值差值还是在可以接受的范围之内,预测准确率在80%以上。这说明此磨削参数智能预测模型在实际工作中也发挥可观的作用,体现了其实用价值。

表5 预测结果

5 结论

(1)采用了循环算法比较得出了隐层的最优神经元个数,使得系统的收敛速度及收敛效果都比较理想。

(2)从提高智能预测模型预测准确率的角度出发,还可以加入更多的样本数据用以反复的训练,于此同时还可以添加更多的输入参数,这样训练出来的网络的精确度更高,模型预测出的结果就更接近实际情况。

(3)该系统的准确率可以达到80%以上,比传统的凭经验选取磨削参数的方法效率更高,对实际的生产具有一定得指导意义。

[1]王剑彬,王勤思.磨削加工中磨削参数的模糊优化设计[J].南华大学学报(自然科学版),2005,19(1):29.

[2]Radhakrishnan,Nandan.Milling force prediction using regression and neural networks[J].Journal of Intelligent Manufacturing,2006,16(1):93 -102.

[3]AI-Ahmari,A.M.A.Predictive machinability models for a selected hard material in turning operations[J].Journal of Material Processing Technology,2007(190):305 -311.

[4]Nalbant,M.,Gokkaya,H.,et al.The experimental investigation of the effects of uncoated,PVD-and CVD-coated cemented carbide inserts and cutting parameters on surface roughness in CNC turning and its prediction using artificial neural networks[J].Robotics and Computer-Integrated Manufacturing,2009(25):211 -223.

[5]李晓梅,丁宁,朱喜林.表面粗糙度模糊神经网络在线辨识模型[J].机械工程学报,2007(43):212-217.

[6]张德丰,等.MATLAB神经网络应用设计[M].北京:机械工业出版社,2009.

[7]Egon Susi c,Igor Grabec.Characterization of the grinding process by acoustic emission[J].International Journal of Machine Tools and Manufacture,2000,40(2):225 -238.

[8]罗红波,孟令锋,唐才学.基于神经网络的磨削参数智能选择[J].四川大学学报(工程科学版),2008,40(4):177-178.

[9]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2004.

[10]葛哲学,孙志强.神经网络理论与MATLAB R2007实现[M].北京:电子工业出版社,2007.