整体式汽车转向节夹具结构设计

2013-09-12桑瑶烁汪韶杰李旗号

桑瑶烁,汪韶杰,李旗号

(合肥工业大学 a.机械与汽车工程学院;b.汽车技术研究院,合肥 230009)

0 引言

转向节是汽车转向桥上的主要零件之一,它的主要作用是承受汽车前部载荷,支承并带动前轮转向,其可以使汽车灵敏的传递行驶方向。由于转向节在汽车的行驶状态下要受到多变的冲击载荷,所以要求其具有很高的强度。

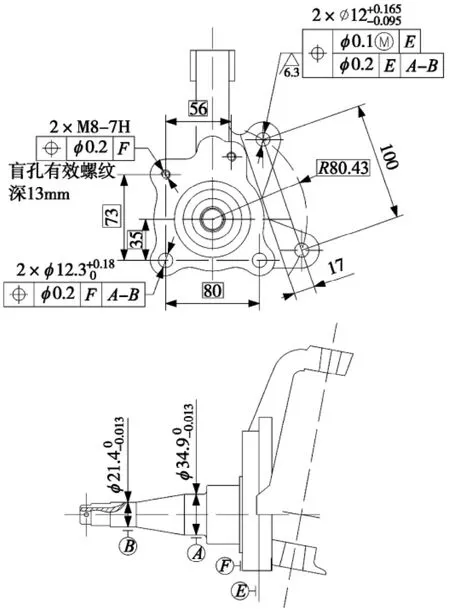

转向节按节体和轮轴的组合方式,分为整体式和分体式两种,整体式主要用于商用车(货车),分体式则主要用于乘用车(轿车)。由于转向节的结构复杂,属于空间异性件,如图1所示,其结构比较复杂,加工精度要求较高,且加工时无法直接精确定位,所以需要设计专用的夹具实现在加工过程中的准确定位和夹紧。本文主要针对如图1所示的整体式转向节,提出合理的加工方案,并设计铣面钻孔的夹具。

1 转向节加工工艺分析

本课题是为如图1所示转向节第二个工序所设计的夹具,在第一道工序加工完转向节轴相关尺寸以及螺纹孔 M8和 φ12.3+0.180 的通孔所在平面后的工序,这一工序所需加工尺寸如图2所示,主要加工尺寸有:2个M8的螺纹孔,有效螺纹深度为13mm,位置度要求为φ0.2;2个φ12.的通孔,位置度要求为 φ0.2;2个φ1的通孔,在基准E下位置度要求为 φ0.1,A-B联合基准下的位置度要求为φ0.2,表面粗糙度要求为Ra6.3;铣φ12通孔所在的平面,表面粗糙度要求为Ra6.3。

图1 整体式转向节

2 转孔铣面夹具的设计

2.1 定位基准与夹紧方案的确定

由于在进行此工序加工之前已经完成转向节轴相关尺寸以及螺纹孔M8和φ12.通孔所在平面尺寸的加工,所以选用尺寸为φ34.的轴段外圆面和螺纹孔M8和φ12.通孔所在平面做为精定位基准,限制工件的4个自由度,同时利用转向节长弯臂做为粗定位基准,限制工件其余的2个自由度。该工序的夹具根据夹紧方案的不同,有两种不同的结构。

图2 转向节加工尺寸要求

(1)采用整体式结构,通过一个铰链连接的压板进行夹紧。这种结构的优点是结构简单,成本低,且装夹工件迅速,可以有效地提高生产效率。但由于需要将转向节从夹具的底部插入,使得夹具底部要留下足够的空间,导致整个夹具的高度过高,不利于在加工中心上使用;

(2)采用翻转式结构,通过螺旋杠杆夹紧装置进行夹紧。这种结构比较复杂,设计较为困难,投入成本较高。但所设计夹具整体高度比较适中,且装夹工件也比较方便迅捷,可以有效地提高生产效率。

经过综合分析,考虑到翻转式结构的尺寸更为合理,且可以很好地保证加工精度和生产效率的前提下,决定采用第二种设计方案。

2.2 夹具结构的设计

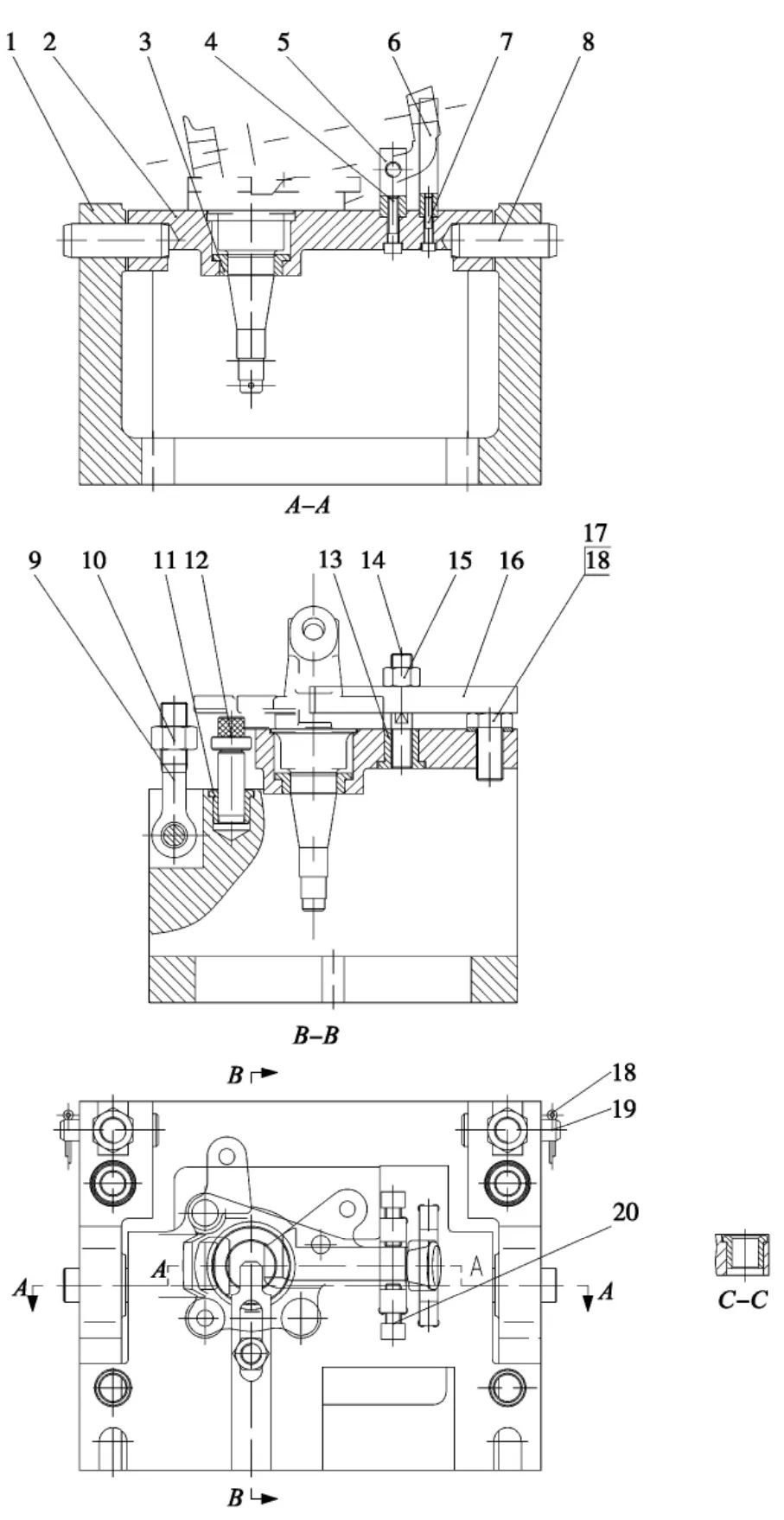

设计的铣面打孔夹具结构如图3所示,夹具主要由底板1、翻转平板2、夹紧臂5、螺杆14、定位销12、压杆16等组成。底板1和翻转平板2通过转轴8连接,衬套3内圆表面与转向节φ34.9 0-0.013的轴段外圆面配合做为定位基准,将转向节装入衬套3内,通过夹紧臂5上的螺钉进行粗定位,并用由螺杆衬套13、螺杆14、六角螺母15、压杆16、螺栓17和垫片18组成的螺旋杠杆夹紧装置夹紧转向节。在确认转向节完全固定后,将转向节和翻转平板2以2个转轴的轴心连线为转轴中心旋转180°,并用定位销12定位,同时通过活节螺栓9和六角螺母10将翻转平板2固定,整个装夹过程完成。

图3 铣面钻孔夹具装配图

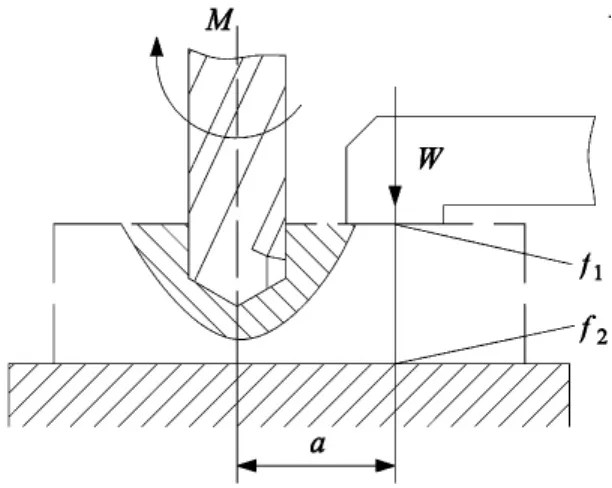

2.3 夹具结构的三维建模

利用Pro/E对夹具的零件图进行三维建模,并且利用Pro/E中的虚拟装配功能对夹具进行虚拟装配,虚拟装配图如图4所示。通过三维建模可以直观的观察所设计的夹具,使设计者可以更有效的了解空间情况,进行空间布局,同时节省了对于零件的绘制时间,在实体修改时,装配件可以随实体位置变化而变化,而且不通过实际生产调试就可在设计过程中检测出零件之间是否存在干涉等问题。基于三维造型生产成本低、设计周期短的特点,所以在现今对设计后的夹具结构进行三维建模已经逐步成为了主流。

3 夹具夹紧力与误差分析计算

3.1夹具夹紧力的计算

夹紧的目的,是保证工件在夹具中的定位,不至于因加工时所受到切削力、重力或伴生力(离心力、惯性力、热应力等)的作用而产生移动或振动。夹紧装置时夹具完成夹紧作用的一个重要而不可缺少的组成部分,夹紧装置设计的优劣,对于提高夹紧的精度和工作效率、减轻劳动强度都有很大的影响。

图4 铣面钻孔夹具的虚拟装配

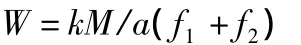

由于转向节体积较小。重量较轻,所以在计算夹紧力可以不考虑转向节的重力,且在铣销时所需夹紧力较小,所以主要考虑钻销时的夹紧力。在钻销时工件受力情况如图5所示。

图5 用压板夹紧工件受力图

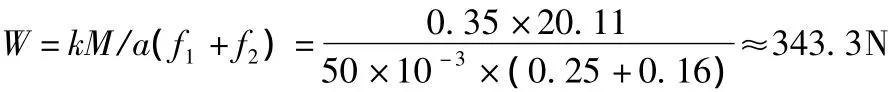

(1)钻销所需夹紧力为:

式中,W—所需夹紧力(N);

k—安全系数;

M—切削转矩(N·mm);

f1、f2—夹紧元件、定位元件各自与工件接触表面的摩擦系数。

由上式可知当a值与夹紧力W成反比,所以为了获得钻销时所需最大夹紧力应该取最小的a值,即a=50mm,同时经过查机械手册取k=3.5,M=20.11N·m,f1=0.25,f2=0.16,带入上式得:

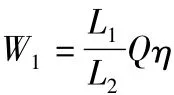

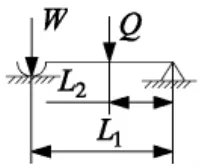

(2)在夹具的结构设计中,采用螺旋杠杆夹紧装置,其受力情况如图5所示,夹紧力W1按下式计算:

η—机构的传递效率,此处取η=0.9;

Q—螺母压力。

初选螺杆的直径是M16,代入数值可得:

由(1)、(2)可知,W1>W,所设计的压紧结构满足所需夹紧力的要求,该结构合理,可以应用于实际生产中。

3.2 定位误差分析

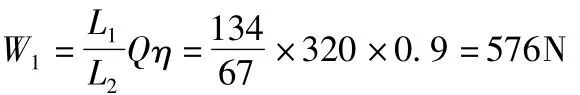

在夹具的结构设计中,定位误差的计算是必不可少的一个环节,通常在夹具的设计当中,都会利用定位误差的数值来判断所设计的结构是否合理。在加工过程中,产生误差的因素有很多,例如定位误差、夹具误差、安装误差、对刀误差、加工方法误差等,这些误差之和不能超过工件的误差要求。在一般情况下,为了保证加工精度,一般规定定位误差不超过工件加工公差T的1/5~1/3,即:

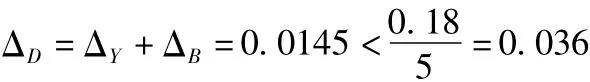

式中,ΔD—定位误差,mm;

T—工件的加工误差,mm。

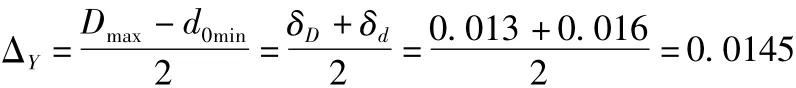

工件在夹具中定位时,产生定位误差的主要原因是基准不重合,而基准不重合又分为两个方面:一是由于定位副的制造误差或定位副配合间隙所导致的定位基准在加工尺寸方向上最大位置变动量,称为基准位移误差,用ΔY表示;二是由于定位基准和工序基准不重合而产生的误差,称为基准不重合误差,用ΔB表示。定位误差ΔD是基准位移误差ΔY和基准不重合误差ΔB的总和,即:ΔD=ΔY+ΔB。

(1)根据所设计的夹具结构可知,工序基准和定位基准均为尺寸为φ34.90-0.013的轴段的中心线,所以基准不重合误差ΔB=0;

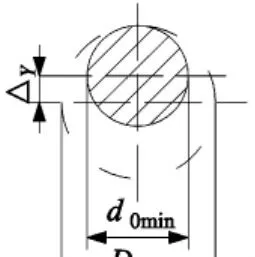

(2)如图7所示,由转向节 φ34.90-0.013的尺寸和图3中衬套3的内孔尺寸φ34.9+0.0160可知:

式中,ΔY—基准位移误差,mm;

Dmax—孔的最大直径,mm;

d0min—轴的最小直径,mm;

δD—孔的最大直径公差,mm;

δd—轴的最小直径公差,mm。

图6 螺旋杠杆夹紧机构受力分析

图7 基准位移误差

综上所述,由(1)、(2)可知,

由于定位误差小于加工误差的1/5,所以该夹具的精确度可以保证零件的加工精度要求,可以实现该转向节大批量、高效、高精度的生产。

4 结语

通过对夹具结构及定位误差的分析,可以看出该夹具适用于转向节这种批量大、结构复杂的空间异型件的加工,在加工过程中,可以减轻操作者的劳动强度,并能提高生产效率及加工精度,对类似复杂零件的加工具有一定的指导性。

[1]朱耀祥.组合机床[M].北京:机械工业出版社,1990.

[2]吴拓.现代机床夹具设计[M].北京:化学工业出版社,2009.

[3]张蕾,朱华炳,等.铸造式汽车转向节加工工艺研究[J].组合机床与自动化加工技术,2010(5):100-106.

[4]单彦霞,赵贺彬,等.转向节专用铣床夹具设计[J].科学信息,2012(3):179-180.

[5]华健.赛欧4200转向节的夹具设计[J].数控机床世界,2005(2):105-106.

[6]张莹.加工Y型杆接头的车床夹具[J].组合机床与自动化加工技术,2010(7):73-74.

[7]徐春林,陈云明.加工汽车左转向节臂的工装设计[J].工具技术,2007(41):64-66.

[8]徐春林.汽车左转向节臂十字形孔钻夹具设计[J].设计计算,2007(11):135-136.

[9]蔡瑾,段国林,等.计算机辅助夹具设计技术回顾与发展趋势综述[J].机械设计,2010,27(2):1-6.

[10]王先逵.机械加工工艺手册[M].北京:机械工业出版社,2006.