钣金零件材料参数设计与优化的数值模拟

2013-09-12程小彪武丽梅杨志刚李金燕

程小彪,武丽梅,杨志刚,李金燕

(长安福特汽车有限公司技术中心产品开发部,重庆 401122)

目前,主机厂对于钣金零件材料的选取都有自己的一套规范。有些主机厂提供这些规范给合作的钢厂,要求钢厂按照规范来生产,有些主机厂则是根据自己的规范来选择对应的钢厂材料。近年福特在全球已经统一了材料规范,要求合作的钢厂按照提供的规范来供货。由于提供的材料规范是一个范围区间,所以钢材厂家供给的不同批次的材料都有一定差异,这样就给生产带来了很大的不稳定性,增加了调模时间。本文主要以材料规范中的3个主要参数:硬化指数n,抗拉强度σb,屈服强度σs以及板料的厚度t来分析对拉深成形质量的影响,从而指导零件设计,使工程师能够为零件选择最优的材料。

由于物理实验浪费材料成本并且花费的时间较长,本文利用有限元计算机模拟来分析材料参数对成形过程的影响,借助仿真软件ETA/Dynaform中18号线弹性材料模型来模拟槽形件拉深成形,通过给定不同的硬化指数n、抗拉强度σb、屈服强度σs以及板料的厚度t值得到不同的成形结果,并结合正交实验优化材料参数。

1 Dynaform中18号材料模型:幂函数塑性模型

用于金属与塑性成形分析的与应变率有关的塑性模型[1]。该模型提供各项同性硬化的弹塑性行为。并且它用一个包括Cowper-Symonds乘子的幂函数本构关系来描述应变率的影响:

式(1)中:ε为应变率;C,P为Cowper-Symonds应变率参数;εyp为弹性应变;εp为有效塑形应变;K为强度系数;n为硬化指数,仅能在一个温度下制定应力应变特性。

2 实验准备

2.1 槽形零件拉深模型

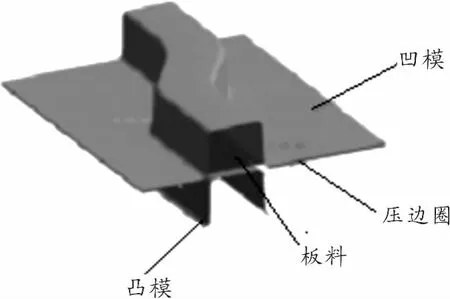

图1是本文建立的槽形零件拉深的凸模、凹模、板料以及压边圈模型。

图1 槽形零件拉深模型

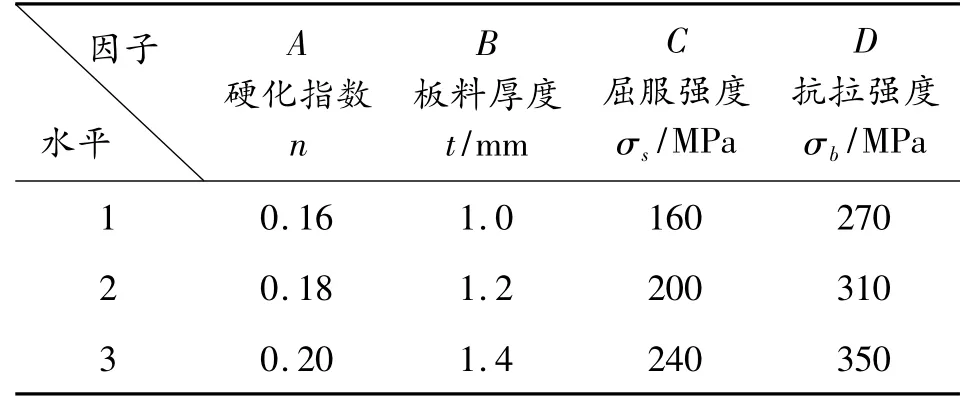

2.2 板料参数

由于本文主要采用18号材料模型,因此提取硬化指数n、抗拉强度σb、屈服强度σs以及板料的厚度t等4个对18号材料模型影响较大的材料参数来研究对槽形零件拉深质量的影响,其他一些的主要力学参数:杨氏模207000 N/mm2,泊松比0.28,密度7.85E-6 N/mm3。18 号参数设置如图2所示。

图2 18号材料参数设置

2.3 实验条件

单动拉深,零件最大拉深高度为38 mm,虚拟冲压速度为3000 mm/s,摩擦系数为 0.12。

3 实验过程及结果分析

3.1 通过正交实验确定各个参数对成形质量的影响

零件拉深高度,虚拟冲压速度,摩擦系数以及其他力学参数都不变的前提下,为了确定硬化指数n,抗拉强度σb,屈服强度σs以及板料的厚度t对成形质量的影响。本文设计了一个正交实验方案[2]。实验因子与水平列于表1,实验方案及结果如表2所示。实验定量评价指标为制件的最大减薄率[3]。对于每个零件都有最大减薄率的要求,最大减薄率超过要求零件就会开裂。因此,为了防止制件开裂和保证其工作强度,最大减薄率是越小越好[4-5]。

表1 实验因子与水平

表2 正交实验方案及数值模拟结果

3.2 实验结果分析

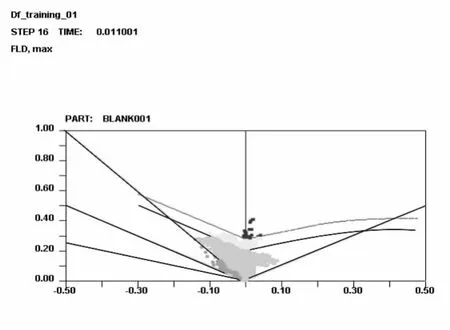

9个实验中最大减薄率超过19%的制件局部已经开裂,如图3与图4所示。从表2极差分析可知,各实验因子对制件最大减薄率的影响大小依次为抗拉强度σb>硬化指数n>屈服强度σs〉制件厚度t。其中,抗拉强度σb对制件最大减薄率影响最为显著。在抗拉强度σb的3个水平中,第三水平(σb=330 MPa)对应的制件最大减薄率最小,因此,可取σb=330 MPa作为再次实验的抗拉强度值,依次类推,得到新的材料参数组合为A3B2C3D3,即硬化指数n=0.20,厚度为t=1.2 mm,屈服强度 σs=240 MPa,抗拉强度 σb=350 MPa。

根据A3B2C3D3方案调整材料参数后再做模拟实验,其拉深结果如图5与图6所示。此时,制件的最大减薄率为16.530%,拉深结果较理想,没有破裂现象出现。这说明通过正交实验的方法,重新选取的材料参数成形质量较好,优化模拟分析是可行的。

图3 实验2成形结果

图4 实验2成形极限图

图5 优化实验成形结果

图6 优化实验成形极限图

4 结论

1)硬化指数n、抗拉强度σb、屈服强度σs以及板料的厚度t对槽形件拉深成形质量有着重要的影响。通过正交实验优化材料参数,可以提高槽形件拉深成形质量,并有效地防止了破裂的产生。

2)数值模拟结果表明,当虚拟冲压速度取3000 mm/s,面摩擦系数取0.12时,确保槽形件拉深成功的优化材料参数如下:硬化指数 n=0.20,厚度 t=1.2 mm,屈服强度σs=240 MPa,抗拉强度 σb=350 MPa。

[1]LIVERMORE.Lsdyna 用户手册[Z].北京:LIVERMORE软件技术公司,2007.

[2]李金燕,傅建.基于数值模拟的等效拉延筋设计与优化[J].塑性工程学报,2007(5):81-87.

[3]李金燕.B柱加强板拉深质量研究[D].成都:西华大学,2007.

[4]胡铁敏,林忠钦,徐伟力,等.车声覆盖件冲压成形动态仿真的研究进展[J].力学进展,2000(5):252-270.

[5]郝博,施华,何利.飞机钣金检验规划及数模的检验信息提取[J].四川兵工学报,2012(10):110-112.