SPC管理在半导体生产中的有效运用

2013-09-10廖炳隆王红芳

◆廖炳隆 王红芳 / 文

编者按

SPC(Statistical Process Control,统计过程控制)起源于20世纪20年代以美国统计学者休哈特(W.A.Shewhart)首创过程控制理论及监控过程控制的工具——控制图为代表,现今统称为SPC,其重要意义与作用旨在贯彻预防原则,利用统计技术对过程中的各个阶段进行监控,从而达到保证产品质量的目的。由于历史原因,SPC在我国企业的质量管理中未曾得到广泛的采用。本文介绍了某企业SPC应用的方法和经验,具有启发和借鉴的价值。

上海华虹NEC电子有限公司(以下简称华虹NEC)成立于1997年7月,是一家从事大规模集成电路产品的设计、开发、制造和销售的专业集成电路制造企业。目前,华虹NEC已从当时为承担国家“909工程”而建成的中国大陆第一条8英寸生产线发展成为拥有2条8英寸晶圆芯片生产线的世界领先的专业集成电路晶圆代工企业;产品从单一的存储器发展到现在被广泛应用于各种智能卡、通信、消费类电子产品和计算机等领域的逾千品种芯片;产能也从2万片提升到9万片。

“在Foundry(指代工)市场上,只有第一, 没有第二。”这是半导体制造领域一条公认的箴言。随着半导体产业竞争的日趋激烈,企业要立于不败之地,质量是企业在市场竞争中成功的先决条件,所以,卓越质量管理是企业保持持续竞争力和快速发展的核心武器。质量管理的内容之——SPC(统计过程控制)管理的有效运用,也为取得各种奖项、提升企业竞争力和客户满意度起了非常重要的作用。华虹NEC从成立最初导入日本NEC的SPC统计技术和统计软件,经历了十多年的不断改进和完善,已经形成了一套能获得高水准的顾客满意度和强劲的市场竞争力的全面高效的SPC管理方法。

一、领导重视并积极推动是加强SPC管理的动力源泉

SPC管理在卓越质量管理中占有重要的地位,是质量管理的一项重要内容。加强SPC管理,对企业实施质量控制和进行质量改进是十分必要的。在华虹NEC,领导的高度重视和积极推动是加强SPC管理的动力源泉,领导的重视和参与主要体现在以下几方面。

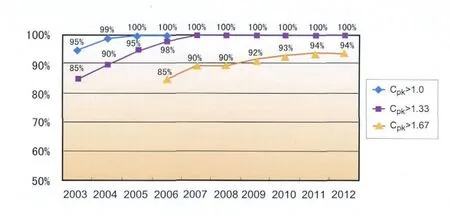

1.领导要求将Cpk的达标率作为卓越绩效考核的KPI。Cpk比率的目标,每年年初都会在公司高层领导的会议中讨论制定,在过去的10年中,Cpk比率目标呈逐年上升趋势(见图1),体现了华虹NEC对卓越绩效的不懈追求。在领导的高度重视下,Cpk作为重要的卓越绩效考核指标之一,公司全员每季度要进行评估,并在公司的季度沟通会上发表。

图1 Cpk比率目标趋势图

2.每次品管部召集的SPC会议,都有公司高层领导参加,还有工程部门的部长、科长及主任等中高级管理人员。特别是工厂厂长,不管有多忙,总是出席SPC会议,并会对SPC管理工作作出指导和对会议中的议题提出建设性的意见。有了领导的参与,SPC会议成为工程部门相互交流的平台,更加有效地推动了SPC管理的运用。

3.每年9月的质量月活动,SPC的相关知识会被编入知识竞赛题,SPC相关的Cpk达标率及OCAP比率也会作为各部门评比的项目,都会得到各级领导的积极关注。通过质量月的活动,一方面普及和巩固了全员的SPC知识和相关的管理方法;另一方面对提高Cpk和降低OCAP起了很大的促进作用。

二、持续质量改进活动,推进半导体生产的过程控制的改善及提高

1.多管齐下,积极推进工程能力的提高

随着工程能力指数Cpk比率目标的逐年上升,Cpk目标的达成也越来越具有挑战性。而且,每年又有新品不断推出,要达标就更困难了。面对挑战,华虹NEC品管部工程质量分析组迎难而上,对于Cpk月报中Cpk<1.33/1.67的项目,根据要求编制(“CpkImprovement Sheet”)Cpk改进表。同时,多管齐下,加强Cpk的检查,以提高工程能力。一方面每周定期召开SPC会议,每次会前,品管部对所有项目的Cpk进行检查,并将Cpk不达标的项目发出,要求相关工程师在会上进行原因分析和制定改善对策,会后品管部还要进行对策的跟踪确认;另一方面,在原来月检和周检的基础上,又增加了Cpk的动态检查,通过系统自动监控,每天会将Cpk<1.67的项目通过邮件的方式及时通知相关工程部门工程师,从而确保了Cpk目标的达成。下图为2003~2012年Cpk达成率的趋势图,从图中可以看出华虹NEC的关键工程能力指数均保持了稳定上升的态势,2010年和2012年已连续3年达成了100%的项目工程能力指数Cpk大于1.33,以前一直困扰我们的Cpk>1.67的比率,经过努力也已连续5年超额完成了年度目标。

2.实时监控,做好生产线上各关键项目的倾向管理

图2 Cpk 达成率趋势图

半导体生产从晶圆到IC器件成品有好几百道工序,为确保产品质量和提升良品率,就要做好关键工程的关键项目的过程质量控制。华虹NEC通过运用从日本NEC引进的先进的自动化生产控制系统以及SPC软件(Quality early Warning Alarm Control System即早期质量预警系统,简称QWACS),对生产线上各关键工程进行过程控制。公司的产品,从成立最初的单一存储芯片产品到现在的多品种Foundry产品,要管理的产品数和项目数也愈益庞大,线上控制图的张数也随着产品的增加而日益激增,从最初的几百、几千张上升到现在的十几万张,控制图的控制界限的设定和维护的工作量相当浩大。品管部工程师运用QWACS系统,对线上所有的控制图进行实时监控和处理,真正做到事前控制、适时控制和反馈控制。当控制图出现异常倾向时,系统自动报警,及时发邮件通知工程部门各责任工程师,在真正的制品或设备异常发生之前,就解决问题,避免了很多异常的发生和产品的废弃。同时,还加强控制图的定期维护,确保控制界限的设定比较合理,保证产品的质量能满足客户的要求。

3.卓有成效,开展OCAP rate降低活动

公司成立至今已有15年了,生产线上的设备也在不断的老化,使得异常(OOS: Out Of Spec;OOC: Out Of Control Limit)的发生率也在不断的增加。为降低异常的发生率,使生产线更加稳定,华虹NEC将OCAP(Out of Control Action Plan失控行动计划)检查作为每周SPC会议的一项重要的内容,每次SPC会议都会选一至两个科进行OCAP检查,会前由品管部收集数据并发出通知,轮到的科必须对变差的项目进行原因分析并在会上发表改善对策。为推进OCAP 发生率递减,各科的OCAP 发生率目标每半年会在会上作定期的设定和调整。最近3年各科OCAP 发生率及目标在逐年下降,华虹NEC在推进OCAP改善的活动是卓有成效的。

4.实用独特,定制开发合适的SPC软件

公司成立初期从日本NEC引进的SPC软件(QWACS)虽然先进,但之后一直未进行软件更新,所以该软件已远远不能满足现在SPC管理的需要。五年前,公司曾与多家软件开发商接洽考虑更换SPC软件,由于数据接口及费用问题没能实现。2009年起,为了弥补现有软件的局限性,华虹NEC品管部积极配合IT,在保证原软件各项功能并参考其它先进SPC软件的基础上,勇于探索,开发了特有的适合公司生产和管理需要的SPC辅助软件——QWACS Advanced Chart, 简称QAChart。该系统可提供完善的SPC相关信息的分类查询以及CPK、OCAP 和Particle Review功能。该系统的成功开发并在使用中的不断完善,为工程师及时发现异常、尽快采取对策和进行数据统计分析提供了很大的方便,也使我们的产品质量得到有效的保障。而且,在某种程度上提升了客户满意度和企业的竞争力。

5.形式多样,开展SPC管理培训工作

为了普及SPC知识,更好地开展SPC管理工作,品管部为公司全员提供形式多样的SPC内部培训,有自学、网上学习和集中授课等多种学习方式。对于新进公司的工程部门员工,既可上公司内网随时自习SPC初级培训的E-Learning课程,也可参加由人力资源部组织的集中培训;对于制造部新员工,则采取集中授课的方式。对于进公司半年以上的工程部门工程师,品管部还每年定期举办SPC中级培训。在培训中,既有SPC的相关知识,又有SPC管理的实际应用的相关内容。为评估培训的效果,每次培训后都要求参加培训的员工进行考核。通过开展有针对性的SPC培训,提高了大家的SPC质量意识以及运用SPC质量管理工具的能力。

三、结束语

华虹NEC有效运用SPC统计技术,做好过程管理,为产品质量保驾护航,取得了显著的成效,为公司获得各种奖项做出了很大的贡献。随着集成电路在中国的飞速发展,公司的规模也在不断发展壮大,从原来的一个工厂,现扩展到三个工厂,SPC的有效管理模式也水平推广到各工厂,并在实际工作中持续完善和提升。十五年弹指一挥间,未来的路还很长,面对新的全球化竞争形势,华虹NEC将继续开拓创新,探索适合新形势发展需要的SPC管理模式和方法,以提升公司的整体竞争力和客户满意度,把华虹NEC建成世界一流半导体企业!