基于EMD间隔阈值消噪与极大似然估计的滚动轴承故障诊断方法

2013-09-09朱永生张优云师浩浩

周 智,朱永生,张优云,袁 幸,师浩浩

(西安交通大学 现代设计及转子轴承系统教育部重点实验室,西安 710049)

滚动轴承故障信号常为非线性、非平稳信号。传统的频域消噪方法难以达到理想效果。小波分析作为时频域分析方法一种,具有多分辨率等优点,小波阈值消噪在信号消噪中成为常用方法[1-3]。但该方法与频域分析法一样,均基于基函数,消噪效果仍依赖于基函数的选取。而基函数选取主要依赖设计者的主观经验,易造成不确定性。经验模态分解(Empirical Mode Decomposition,EMD)方法由 Huang 等[4]提出,完全基于信号的自适应分解,继承了多分辨率优势,不存在基函数选取问题。Flandrin等[5-7]利用EMD对白噪声特性进行研究,用统计分析进行信号消噪。但该方法仅当某些基本模式分量(Intrinsic Mode Function,IMF)全部为噪声成分,不含有用信号成分时有效,因此不能彻底抑制噪声。文献[8-10]受小波阈值消噪思想启发,在对原始信号进行EMD分解后直接对每个IMF进行阈值消噪。但此方法未考虑IMF为零均值AM/FM的分量,损失了IMF的大部分有用信息,且仍沿用小波消噪中基于风险估计思想的传统阈值方法[3]。Kopsinis[11-12]提出 EMD 间隔阈值 (EMD Interval-Thresholding,EMD-IT)方法,从每个IMF中任意相邻两零点采样间隔内出发,对间隔内唯一极值点进行判断,再对该间隔内序列进行阈值操作,亦沿用传统的阈值策略,对滚动轴承非平稳冲击信号特征提取效果不佳。基于极大似然估计(Maximum Likelihood Estimation,MLE)的阈值策略在小波消噪中得到较好应用[13],林京等[14-16]将其用于滚动轴承与齿轮箱中非平稳冲击信号特征提取,效果良好。因此本文将EMD-IT与MLE结合,用于滚动轴承故障诊断中,并取得良好效果。

1 EMD阈值消噪

EMD可将信号分解成一系列具有不同时间尺度的IMF分量,该分量需同时满足:① 整个信号数据范围内,过零点数与极值点数相同或最多相差一个;② 局部最大值与局部最小值包络线平均值为0。EMD算法步骤[4]:

(1)找出信号x(t)的所有局部极值点,将所有局部极大值点与局部极小值点分别三次样条曲线连,得x(t)的上、下包络线;

(2)记上、下包络线的平均值为m1,x(t)与m1的差为h1,即h1=x(t)-m1;

(3)若h1非基本模式分量,令其为待处理信号,继续以上步骤,得到h11=h1-m11;

(4)重复上述过程k次,直到h1k成为基本模式分量,即h1k=h1(k-1)-m1k;

(5)得第一个基本模式分量h(1)(t)=h1k;

(6)从信号x(t)中分离出基本模式分量h(1)(t),即r1=x(t)-h(1)(t);

(7)将余量r1作为原始信号,重复以上步骤,依次得到其它基本模式分量h(1)(t),h(2)(t),…,h(L)(t)及余项rn(t),即:

式中:L为基本模式分量总数。

滚动轴承故障信号可表示为:

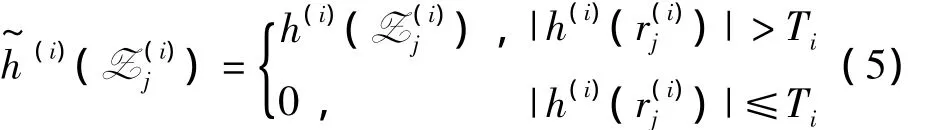

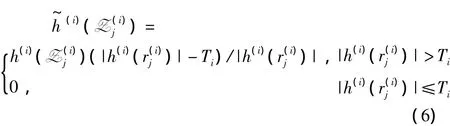

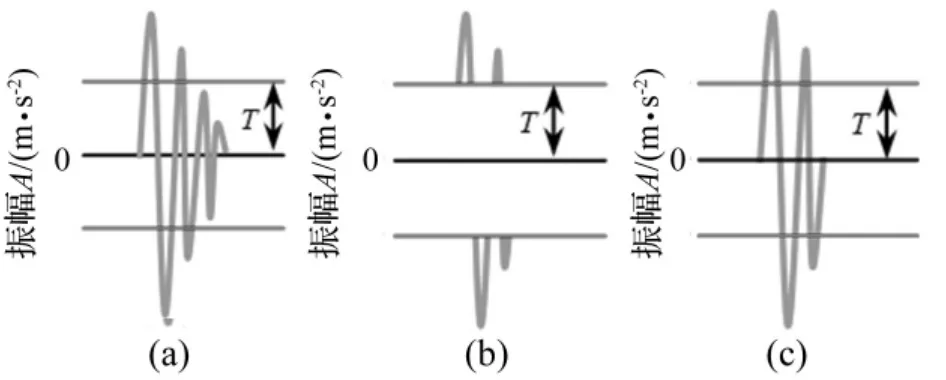

式中:x(t)为实测信号,y(t)为纯故障信号,n(t)为随机噪声,N为采样点数。对x(t)进行EMD分解,得各基本模式分量h(i)(t)(i=1,2,…,L),利用EMD直接阈 值 消 噪 (EMD Direct-Thresholding,EMD -DT)[8-10],其硬、软阈值形式为:

式中:Ti为第i层IMF中所用阈值。

图1EMD-DT与EMD-ITFig.1 EMD-DT and EMD-IT

本文将EMD-IT阈值消噪用于滚动轴承故障诊断。其算法流程为[12]:

(1)对观察到的原始信号x(t)进行EMD分解,得基本模式分量h(i)(t),(i=1,2,…L);

2 MLE 阈值策略[13-16]

滚动轴承故障信号多为超高斯分布,或即稀疏分布。与信号成分相比,噪声则非稀疏分布。因此,滚动轴承故障信号处理问题可简化为稀疏分布形式信号的消噪或特征提取问题。稀疏性可采用熵测度量化,熵值越小,分布越稀疏,均匀性越差。MLE阈值策略即建立在“稀疏码”基础上。

假设m为反映故障的振动信号,v为服从均值0、方差σ2的高斯噪声,则传感器所测的信号s为:

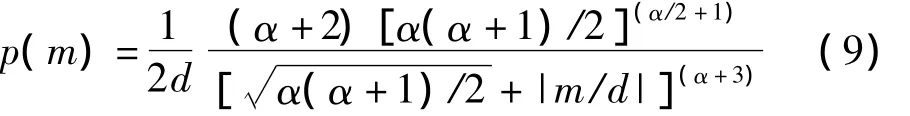

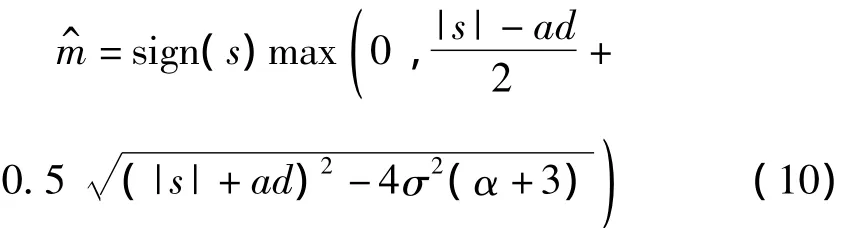

轴承发生故障时,振动信号m常呈现出非高斯特性,Hyvarinen对m的能量密度函数p(m)进行估计:

式中:d为s的标准差,α为控制能量密度函数稀疏程度参数。为提取故障冲击响应信号,Lin等[14]将α设为1。由式(9)利用MLE方法得到m的估计为:

3 基于EMD-IT与MLE的故障诊断方法

在环境恶劣、白噪声干扰强度大情况下,传统的小波阈值消噪存在小波基函数难以选择及硬、软阈值消噪效果差等缺点。为凸显故障信息,提高信噪比,本文结合EMD-IT与MLE策略,对滚动轴承故障信号进行特征信号提取,即在EMD-IT阈值消噪算法步骤(7)的阈值操作中采用MLE阈值方法:

4 数字仿真验证

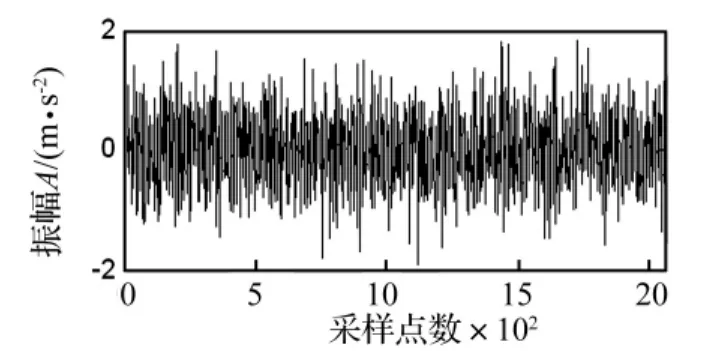

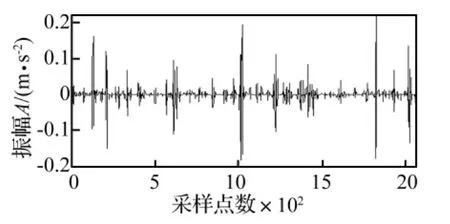

为验证本文所提方法的正确性与有效性,采用数字仿真信号x(t),其中y(t)模拟滚动轴承故障产生的冲击响应信号,调制频率fr为10 Hz,载波频率为500 Hz,并混入信噪比为-14 dB的白噪声n(t)。

采样频率fs设为2 000 Hz,采样点数N设为2 048,y(t)及x(t)时域波形分别如图2、图3所示,对x(t)的FFT分析见图4。由图3、图4,x(t)时域波形中无法看出冲击响应;而在频谱图中,500 Hz及由10 Hz调制产生的边频带有用信息已被白噪声淹没,较难看出故障频率。因此对原始信号用小波消噪处理,基函数选“db6”,结果见图5。由图5知小波消噪结果与y(t)相差较大,效果不佳。为克服该缺点,对原始信号分别采用基于EMD-IT的硬、软阈值与极大似然估计消噪,结果如图6~图8所示。比较分析可见,采用EMD-IT的硬、软阈值消噪效果较好,提取到部分故障冲击响应信号,但仍消噪有限,而EMD-IT-MLE阈值消噪方法更具优势,能更好提取出冲击信号。分析比较图8、图2可知,本文方法提取的故障特征基本与构造的故障特征相同,但在冲击

图2 y(t)时域波形图Fig.2 Time-domain waveform of y(t)

图3 x(t)时域波形图Fig.3 Time-domain waveform of x(t)

图4 的频谱图Fig.4 Spectrum of x(t)

图5 小波消噪结果Fig.5 Results by using wavelet denoising

图6 EMD-IT-硬阈值消噪Fig.6 Signals by using EMD-IT hard threshold denoising

图7 EMD-IT-软阈值消噪Fig.7 Signals by using EMD-IT soft threshold denoising

图8 EMD-IT-MLE阈值消噪Fig.8 Signals by using EMD-IT-MLE

图9 本文方法消噪后频谱图Fig.9 Spectrum of denoising signal by using the proposed method

图10 本文方法消噪后包络谱图Fig.10 Envelope spectrum of denoising signal by using the proposed method

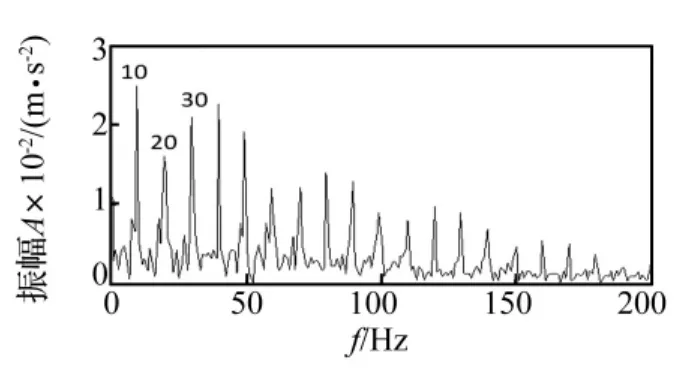

响应衰减至幅值较小处,由于其值小于阈值而被置零,但不影响本文方法提取故障特征的优势。对本文方法消噪后信号进行频谱分析(图9),比较消噪前情况(图4)可知,消噪后500 Hz及因故障频率调制产生的边频带信息凸显,有效抑制了噪声干扰。包络谱分析结果(图10)显示,故障频率10 Hz及倍频成分清晰可见。

5 实验验证

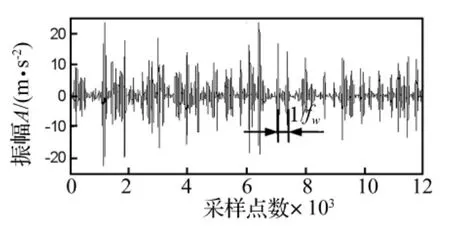

为进一步验证本文方法的有效性,采用实验数据进行验证。实验用ABLT-1A型轴承加速疲劳寿命试验机基本原理见图11。由HK9141加速度传感器、PCI-1715U数据采集卡、工控机构成数据采集硬件平台,利用NI-Labvivew软件实现数据采集。实验工况为:转速3 000 r/min,径向载荷16.17 kN,无轴向加载。四个测试轴承均为深沟球轴承6309,参数为:滚动体数8个,直径 17.5 mm;轴承节径 72.5 mm;接触角 0°。采样频率48 kHz,采样点数为32 768。由滚动轴承故障特征频率理论计算公式得到外圈故障特征频率fw=151.3 Hz,内圈故障特征频率fn=247.9 Hz,滚动体故障特征频率fg=97.5 Hz,保持架故障特征频率fb=18.9 Hz。

原始信号x(t)的时域波形见图12。为提高信噪比,对原始信号用“db6”小波基函数进行小波消噪,见图13。

图11 实验测试平台Fig.11 Experiment platform

图12 实验数据原始时域波形Fig.12 Original time-domain waveform of data

图13 实验数据小波消噪效果图Fig.13 Experiment result by using wavelet denoising

图14 实验数据本文方法消噪效果图Fig.14 Result by using the proposed method

用本文方法对原始信号进行处理,结果见图14。对比可知,基于EMD-IT与MLE阈值消噪能有效提取滚动轴承故障冲击信号。对消噪后信号包络谱分析结果见图15。

图15 消噪后信号的包络谱图Fig.15 Envelope spectrum of denoising signal

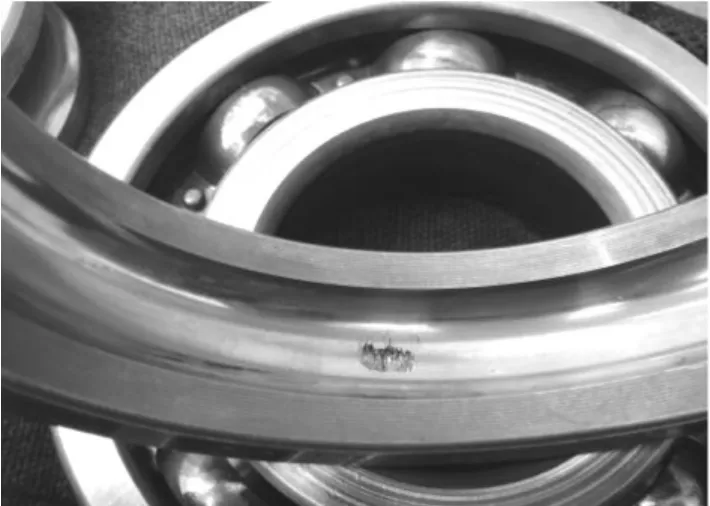

由图15看出,外圈故障特征频率152.3 Hz≈fw=151.3 Hz及倍频 2fw≈306.2 Hz、3fw≈458.5 Hz、4fw≈612.3 Hz、5fw≈764.6 Hz、6fw≈918.5 Hz 清晰可见,其中49.8 Hz为转频fz;判断为外圈故障。实物检查发现外圈有疲劳剥落凹坑(图16),凹坑宽6.25 mm、长3.59 mm。由此表明,本文所用故障诊断方法有效。

图16 外圈故障滚动轴承Fig.16 Rolling bearing with outer race fault

6 结论

(1)本文将EMD间隔阈值消噪与极大似然估计相结合,并应用于滚动轴承故障诊断中。与小波消噪不同,该方法完全基于信号的自适应分解,同时结合极大似然估计提取故障冲击特征优点,克服了小波基函数选取困难及传统硬、软阈值消噪效果欠佳的缺点;

(2)通过对仿真信号及实验数据分析发现,在滚动轴承故障诊断中,本文方法明显优于小波消噪法,能消除噪声干扰,凸显故障冲击特征。

[1]Mallat S.A wavelet tour of signal processing[M].New York:Academic,1999.

[2]Antoniadis A,Bigot J.Wavelet estimators in nonparametric regression:a comparative simulation study[J].Journal of Statistical Software,2001,6(6):1-83.

[3]Donoho D L,Johnstone I M.Ideal spatial adaptation by wavelet shrinkage[J].Biometrika,1994,81(3):425-455.

[4] Huang N E,Shen Z,Long S R,et al.The empirical mode decomposition and the Hilbert spectrum for nonlinear and non-stationary time series analysis[J].Proc.R.Soc.Lond.A,1998,454(1971):903-995.

[5] Flandrin P,RillingG, GoncalvesP. Empiricalmode decomposition as a?lter bank[J].IEEE Signal Process Letters,2004,11(2):112-114.

[6] Wu Z,Huang N E.A study of the characteristics of white noise using the empirical mode decomposition method[J].Proc.Roy.Soc.London A,2004,460(2046):1597-1611.

[7] Huang N E,Wu Z.Hilbert-Huang trans-form and its applications[M].Singapore:World Scientific,2005.

[8]Boudraa A O,Cexus J C.Denoising via empirical mode decomposition[M].Proc.Isccsp,2006.

[9] Mao Y,Que P.Noise suppression and flaw detection of ultrasonic signals via empirical mode decomposition[J].Russian Journal of Nondestructive Testing,2007,43(3):196-203.

[10]邹 清,汤井田,唐 艳.Hilbert-Huang变换应用于心电信号消噪[J].中国医学物理学杂志,2007,24(4):309-312.

ZOU Qing,TANG Jing-tian,TANG Yan. Hilbert-Huang transform for ECG de-noising[J].Chinese Journal of Medical Physics,2007,24(4):309-312.

[11] Kopsinis Y,McLaughlin S.Empirical mode decomposition based soft-thresholding[C]. Proceedings ofthe 16th European Signal Processing Conference,2008.

[12] KopsinisY, McLaughlin S. DevelopmentofEMD-based denoising methods inspired by wavelet thresholding[J].IEEE Transactions on Signal Processing,2009,57(4):1351-1362.

[13] Hyvarinen A.Sparse code shrinkage:denoising of nongaussian data by maximum likelihood estimation [J].Neural Computation,1999,11(7):1739-1768.

[14] Lin J,Zuo M J,Fyfe K R.Mechanical fault detection based on the wavelet de-noising technique[J].Journal of Vibration and Acoustics,Transactions of the ASME,2004,126(1):9-16.

[15]林 京.基于最大似然估计的小波阈值消噪技术及信号特征提取[J].仪器仪表学报,2005,26(9):923-927.

LIN Jing.Wavelet de-noising based on maximun likelihood estimation and its application for feature extraction[J].Chinese Joumal of Scientifie Instrument,2005,26(9):923-927.

[16]He W,Jiang Z N,Feng K.Bearing fault detection based on optimal wavelet filter and sparse[J].Measurement,2009,42(7):1092-1102.