采用连续油管钻磨井口旋塞阀的工艺与应用

2013-09-07蒋斌范青陈恒詹斌

蒋斌范青陈恒詹斌

中国石化西南油气分公司 工程监督中心 (四川 德阳 618000)

随着单井开采周期的延伸,转层测试成为老井利用的重要手段,但是随之而来的井下、管内复杂情况不断增多,造成修井成本上升。传统的利用修井机进行处理复杂作业已不能满足目前各个石油公司降本增效的要求,特别是在处理小井眼和管内复杂作业的需要。而连续油管具有搬迁快、安装快、下放管柱时间快、受井眼尺寸限制小等特点,其越来越多应用于处理井下和管内复杂情况。

井控工作成为整个石油行业的命门。井口旋塞阀成为井控技术必不可少的装备,但还是存在一定的弊端。当发生溢流抢接井口旋塞阀后,由于井下高压油气流将压力传递至旋塞阀下部,导致旋塞阀阀芯上下产生过大的压差,从而无法开启旋塞阀。如何才能安全解决此问题,是施工现场作业队伍最关心的。目前常用的方法是在旋塞阀阀体上部补充平衡压力来启旋塞阀,但是也出现补充平衡压力打不开旋塞阀的现象。

基于连续油管钻磨桥塞的技术,利用连续油管能在小空间进行带压作业的优势,提出了另外一种处理井口旋塞阀故障的工艺方法。

1 井口旋塞阀的结构及工作原理

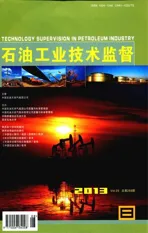

井口旋塞阀是一种重要的内防喷工具,用专用的扳手转动阀芯,实现旋塞阀的打开和关闭,其结构如图1所示。

(1)旋塞阀打开。用专用工具即旋塞扳手,将旋塞阀旋钮逆时针旋转90°,通过拨块,带动球阀阀芯一起旋转90°,球阀通孔与本体通孔方向一致,旋塞阀处于打开状态。

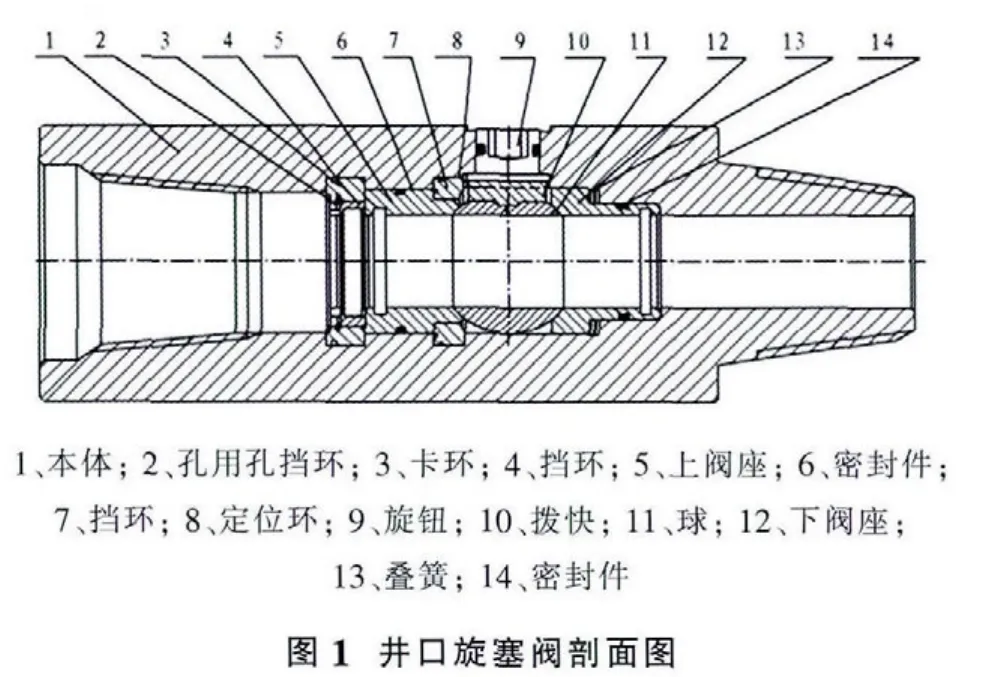

(2)旋塞阀关闭。将旋塞阀旋钮顺时针旋转90°,通过拨块,带动球阀阀芯一起旋转90°,完成90°切换后球阀的通孔与阀体通孔垂直,上下阀座与阀芯紧密配合将水眼堵住形成密封,压力愈大,作用到球面的推力愈大,球阀芯与阀座之间的密封也就越好,达到截断和密封钻具水眼的目的(图2)。

2 连续油管钻磨旋塞阀的难点及风险

(1)旋塞阀阀芯材质坚硬,内通径小,工具选型受到极大限制,对工具强度要求高,钻磨难度极大。

(2)旋塞阀阀芯为球形,表面光滑,采用一般工具很难达到定点钻磨,且钻磨效率极低,还容易造成工具折断,增大处理难度。

(3)钻磨产生的铁销如果不能及时带出,容易卡钻损坏工具,甚至扭断连续油管。

(4)旋塞阀下部压力不清除,钻穿旋塞阀后下部压力释放产生的上顶力易顶弯或顶端连续油管,甚至造成井喷事故。

3 连续油管钻磨旋塞阀的工艺技术研究

目前国内还无连续油管钻磨旋塞阀工艺技术,也无相关工艺技术的探讨可供借鉴。如何高效、安全的处理井口旋塞阀故障是整个工艺技术的前提。

对连续油管钻磨井下桥塞工艺进行分析可知,要对井口旋塞阀进行钻磨处理,就必须清楚旋塞阀的结构、材质,才能设计有针对性的钻磨工具。从旋塞阀的结构来看,如何解决定点钻磨成为该项技术能否成功的关键。

3.1 工具设计原则

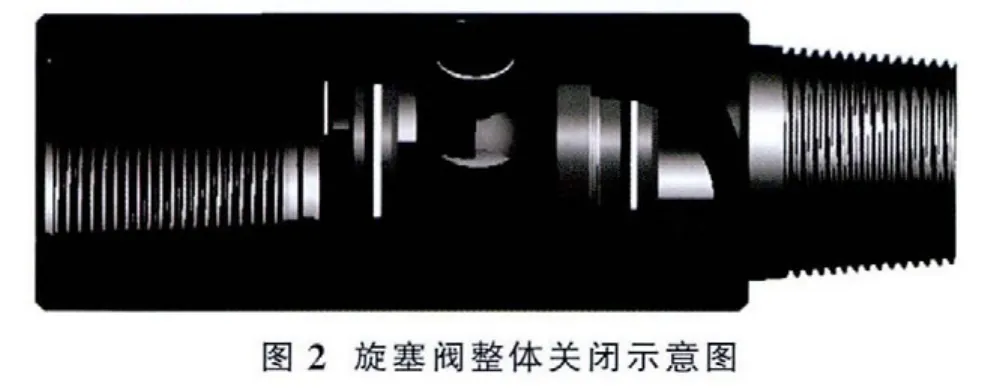

根据井口旋塞阀结构看,其密封主要是依靠球形阀芯与球面阀座接触后的面密封。要对球形阀芯进行钻磨,首先要确保钻磨工具能固定对某一点进行钻磨;其次是保证钻磨后的铁销能及时带出。

3.2 工具结构设计

3.2.1 钻磨阀芯上部凸面工具设计

如果钻磨工具设计成平底,虽然能达到定点磨铣的效果,但是钻磨工具与阀芯接触面积过大,钻磨产生的铁销不容易被带出,易造成卡钻,折断工具,此外钻磨产生的铁销在磨鞋底部易形成多次重复钻磨,降低钻磨效率。

依据钻床钻球形工件的原理,将钻磨阀芯工具设计成下部呈锥形,可以在球形阀芯面进行造孔,再进行扩孔,最后达到钻穿阀芯的目的。但是连续油管至工具部位没有任何固定或扶正,如果不对工具进行扶正,工具将无法达到定点钻磨。为此,根据阀座的结构特点,在工具上设计一扶正合金块,一方面能让工具在阀座通道内对工具进行一定的扶正,实现定点钻磨;另一方可以对钻孔后的阀芯进行扩孔,达到安全钻磨阀芯的目的。其钻磨原理如图3所示,工具如图4所示。

3.2.2 钻磨阀芯下部凹面工具设计

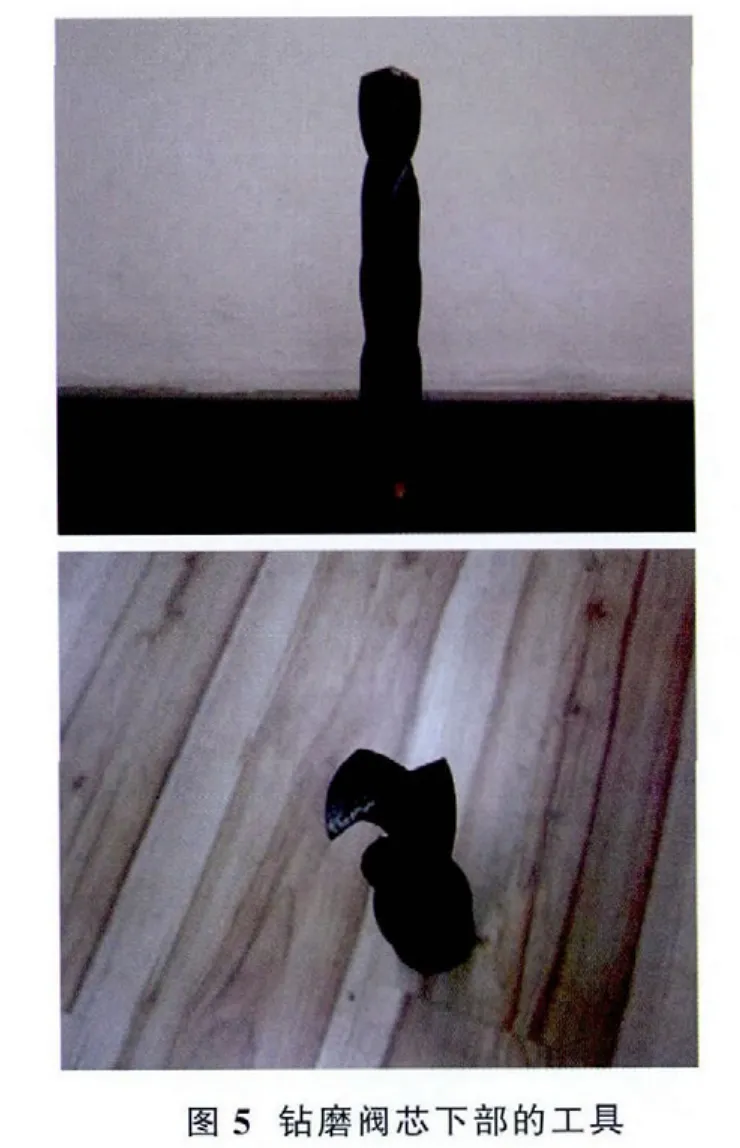

由于凹面的最低点在中部,只要在工具上加压力,工具与凹面的接触点始终在凹面的最低点,增大了工具的选择范围。同样不能选择平底工具,主要是因为平底与被钻磨对象接触面大,钻穿后的通道大,阀芯下步集聚的高压在钻穿阀芯下部会全面释放至钻磨工具上,造成连续油管折断,甚至井喷风险。要保证连续油管安全和井控安全,就必须满足钻穿的孔眼小,让阀芯下部的压力缓慢释放,为此可以将钻磨阀芯下部的工具设计成麻花钻头样式(图5)。

3.3 钻磨工具材质选择

根据旋塞阀内开关的材质,优选出YG8合金材料为钻磨工具材质,如表1所示。

表1 旋塞阀、钻磨工具材料性能对比表

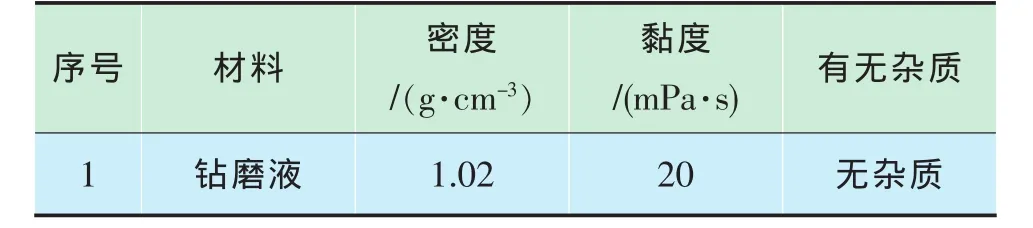

3.4 钻磨液配制

及时清除钻磨后产生的铁销是安全钻磨的必要条件。在一般情况下,具有环空流速大于30.48m/min的稠化液就可胜任清除井筒内磨屑的任务。因此,为降低连续油管循环摩阻,钻磨液能顺利带出钢屑,钻磨液配方采用:0.3%胍胶+降阻剂,其性能如表2所示。

表2 钻磨液性能

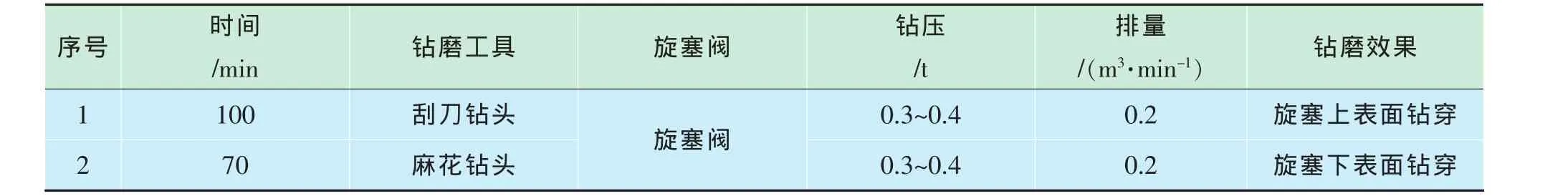

3.5 钻磨工具室内评价

利用加工工具在室内试验平台对常用的旋塞阀进行钻磨,成功钻穿旋塞阀球芯,为现场试验提供可靠依据,如表3所示。

3.6 钻磨工艺

设计满足钻磨旋塞阀的工具是满足施工的首要条件,但是如何达到安全钻磨是施工成功的关键。关闭的旋塞阀下部往往集聚有高压,如何才能保证施工设备的安全、保证井控安全成为钻磨首先要解决的问题。

由于连续油管能进行带压作业,安装一条装有可变式调节阀的放喷管线,如底部压力高,放喷泄压时采用调节阀控制放喷,减少旋塞阀上下压差,避免气流顶弯连续油管

4 现场应用

XⅡ井是一口深层预探井,先期对须家河4段进行射孔测试,达到工业产能。由于勘探需要准备压井后进行转层试生产,压井后在提管柱过程中发生溢流,抢装旋塞准备压井时由于管柱上部旋塞阀无法打开,采用打平衡压力的措施也未成功打开旋塞阀,为此觉得采用连续油管进行钻磨井口旋塞阀。

4.1 连续油管及井口装置选择

4.1.1 连续油管

该井井口装置通径为78mm。根据就钻磨时加钻压、钻穿后泄压流通面积等因素的分析,综合优选出,Φ44.45mm连续油管接头加井下马达最大外径为60.5mm,较为合适。

4.1.2 井口装置

该井须家河四段钻井时泥浆密度为2.1g/cm3,由此估算地层压力在85MPa以内,因油管内存在1.95g/cm3泥浆,故连续油管施工选用105MPa防喷器、防喷盒、防喷管,连续油管压力级别为105MPa。

4.2 连续油管钻磨工艺过程

4.2.1 钻磨阀芯上部

钻具组合:连续油管+井下马达+钻磨阀芯上部钻头。

实探旋塞阀位置后起泵进行钻磨施工,施工泵压 14~15MPa,施工排量 0.17~0.18m3/min,钻压 0.2~0.4t,进尺15mm,起出钻磨管串检查钻头,发现钻头磨损严重。更换钻头,继续钻磨旋塞阀,施工泵压13~15MPa,施工排量 0.1~0.18m3/min,进尺约 5mm后钻压突然下降,连续油管无遇阻下放48mm,初步判定球芯上表面被钻通,钻磨时间60min。

表3 实验室钻磨效果对比表

4.2.2 钻磨阀芯下部

钻具组合:连续油管+井下马达+钻磨阀芯下部麻花钻头。

施工泵压 13~15MPa,排量 0.17~0.18m3/min,进尺钻压0.2~0.4t,进尺25mm后,钻压降低,油管压力上涨至30MPa,旋塞阀已经钻通。后利用可调式节流阀进行控制放喷,井口油压从30MPa缓慢下降,出口排出大量前期压井泥浆,钻磨时间80min。

后开油压排液,在井底流动压力为13.86MPa下获得天然气产量5.4527×104m3/d,天然气绝对无阻流量为5.6230×104m3/d,大大提高了该井的产能。

5 结论和建议

(1)利用连续油管带压作业优势,成功钻穿井口旋塞阀球芯,泄掉井内压力,为下步施工作业奠定了基础,解决了常规修井作业无法解决的技术难题。

(2)面对旋塞阀接触面为球面、且球阀材料硬、不易钻磨等复杂情况,研制了优质高硬合金刮刀钻头,最终成功钻通井内旋塞阀。不仅将连续油管钻磨技术提上了一个新的台阶,也证实了连续油管技术在解决复杂井的灵活性和独特功能,在今后油田事业中拓宽了连续油管服务的领域。

[1]Sorgard.E.et a1.: “Coiled Tubing Milling and Temporary Plug and Abandonment Operation.s,”paper SPE 54472 presented at the 1999 SPE /ICoTA、Houston,May 25~ 26.

[2]Brown,A.D.,M errett,S.J,Putman,S.: “Coiled-Tu bing M illing/Underreaming of Barium Sulphate Scale and Scale Control in the Forties Field.”paper SPE 23106 presented at the 1991 Offshore Europe Conference。 Aberdeen,Scotland,Sept.3~6.

[3]李宗田.连续油管技术手册[M].北京:石油工业出版社.2003.

[4]张怀文.利用连续油管钻磨桥塞[J].新疆石油科技信息,2000,21(4):57-59.