提高试井测试合格率的研究和应用

2013-09-07许宝杰王显章王爱民刘敦霞

许宝杰 王显章 王爱民 韩 忠 刘敦霞

中国石化中原油田分公司 采油五厂 (河南 濮阳 457001)

试井测试工作是油田开发生产中重要的参数收集手段,对于研究井的生产(注入)能力具有重要意义。由于测试存在一定的风险,而测试不合格则耽误油井生产,直接影响原油产量,是中国石化中原油田分公司采油五厂目前实际工作中存在的难题[1]。

1 试井测试合格率低的主要原因分析

1.1 试井项目对合格率的影响

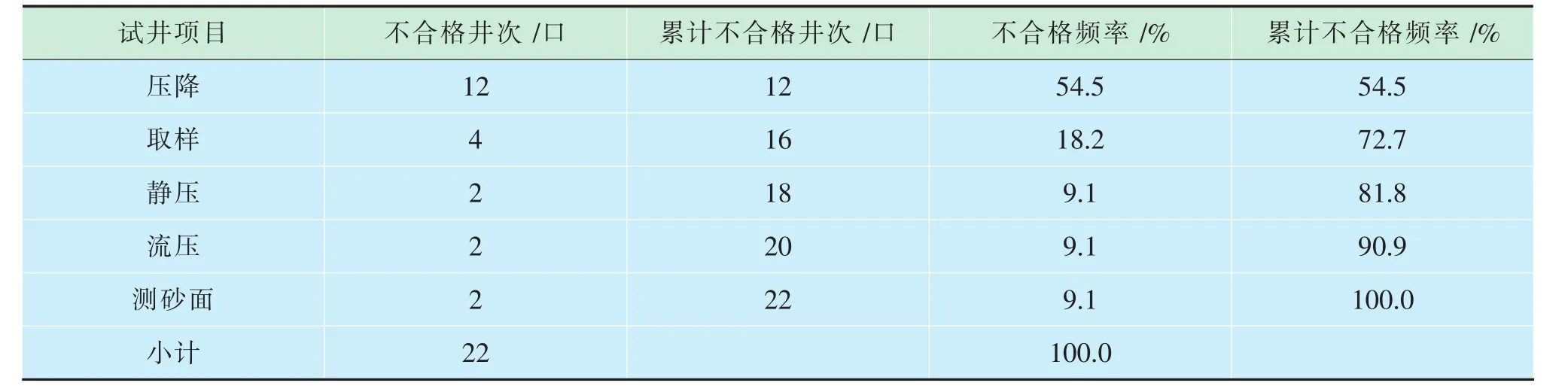

2011年试井测试共计312井次,合格290井次,不合格22井次,试井测试合格率92.9%。经过查阅小班原始报表数据,对2011年试井测试不合格井次的试井项目进行调查统计(表1)。

1.2 影响合格率的主要问题的确定

从表1中可以看出来,压降测试不合格占到了54.5%,是影响合格率的主要问题。

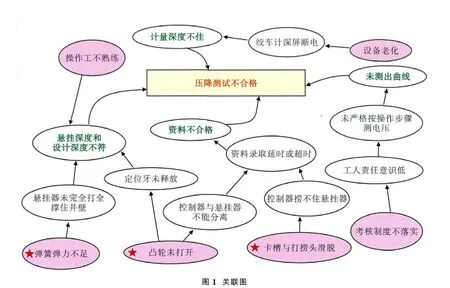

针对压降测试不合格问题,主要从人、机、料、法、环5个方面展开分析,从关联图(图1)中找出6条造成压降测试不合格的末端因素。

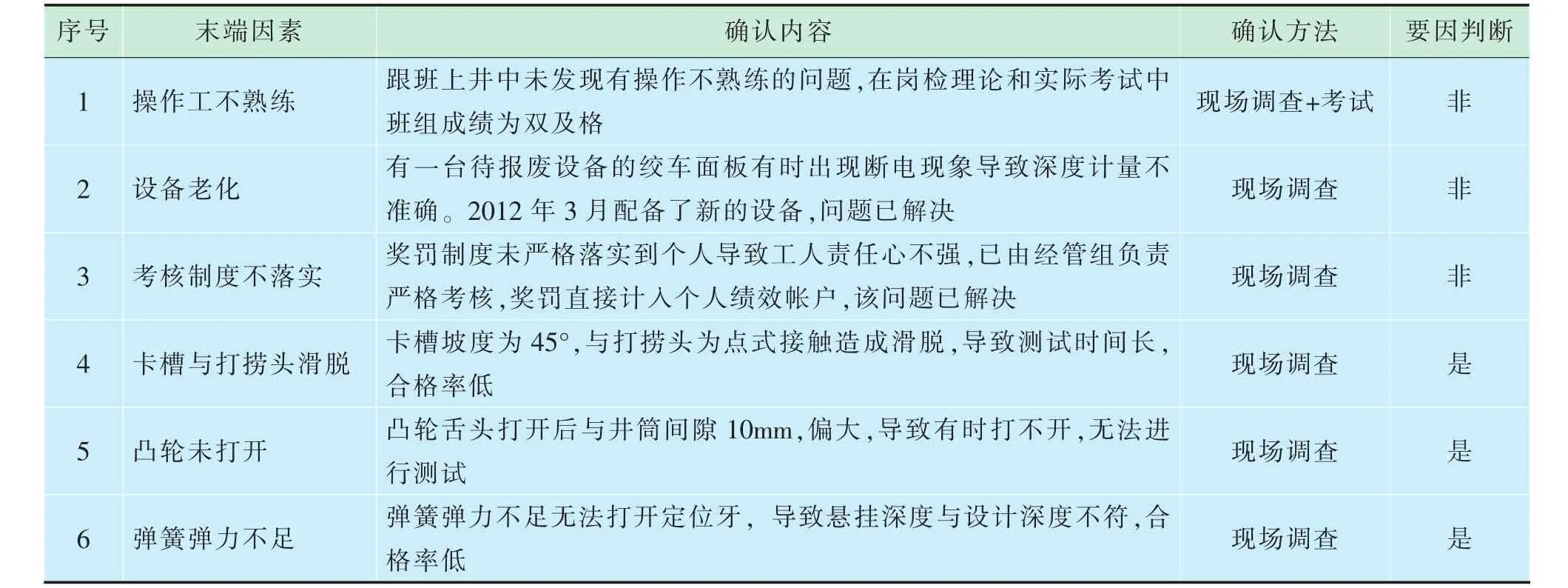

针对这6条末端因素,采取现场验证的办法逐一进行要因验证,制定了要因确认表,最终确认出3项主要因素(表2)。

2 对策的制定

针对3项主要因素,按5W1H原则,认真制定了具体对策(表3)。

3 对策的实施

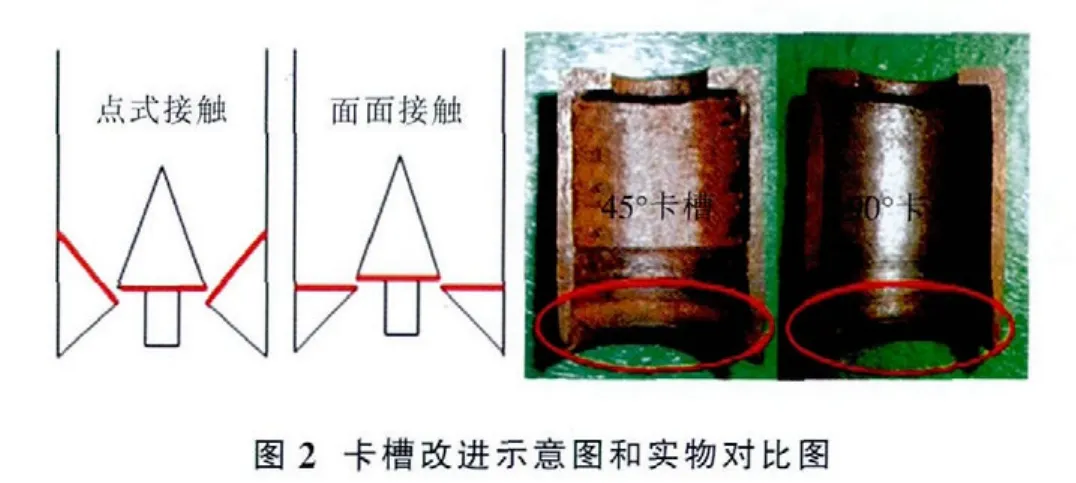

3.1 改进卡槽与打捞头连接处的角度,解决卡槽与打捞头滑脱的问题

控制器内的卡瓦片卡槽坡度约45°,和悬挂器平面属于点式接触(图2),较适合投送,但打捞时,由于仪器在下井的过程中会出现脏物卡,一旦拉力过大,点式接触易拔脱。改进后的卡瓦片卡槽做成直角面,与打捞头的平面形成面面接触,从而加大了承载负荷的能力,每次打捞前只需要从控制器中取出斜面为45°的卡瓦片更换为直角面90°的卡瓦片(图2),就能确保一次性捞出悬挂器,解决了卡槽与打捞头滑脱的问题。

表1 试井项目测试情况调查表

表2 主要因素确认表

表3 对策表

3.2 加长凸轮舌头长度,解决凸轮未打开的问题

油管的最小内径是Φ62mm,凸轮舌头未下压前,仪器的最大外径Φ52mm,分析认为是间隙较大,造成的凸轮未能一次打开。适当延长凸轮的舌头就能保证上提时在接箍位置舌头一次下压成功打开凸轮;而凸轮舌头过长则有遇卡风险(图3)。在工具队反复进行地面测试,最后选择了比原来长0.3mm的凸轮舌头,这样就解决了凸轮有时打不开的问题。

3.3 提高弹簧弹力,解决弹簧弹力不足的问题

悬挂器使用的是圆柱螺旋弹簧,查阅了弹簧机械设计手册,圆柱螺旋弹簧的弹力主要受3个参数影响:材质、直径、弹簧圈数。在相同材质情况下,可以通过改变其他的参数增加或减少弹簧的弹力[2]。为了节约成本,通过加大弹簧直径达到提高弹簧弹力的目的,小组在工具队经过反复地面试验,试用优选相同材质,直径Φ1.2mm的弹簧 (原弹簧直径Φ1.0mm),解决了弹力不足的问题。

4 应用效果

4.1 目标评价

2012年1~12月试井测试共319井次,试井测试合格306井次,不合格13井次,试井测试合格率95.9%,比改进前提高了2.1%。为进一步检查改进效果,对完成的试井项目进行了全面调查统计,得出效果检查统计表(表4)。

影响试井合格率的主要问题流压项目已经下降为次要因素,这说明原因分析正确,对策实施得当,改进效果明显。

4.2 效益评价

使用改进后的控挂器和2011年同期相比,测试不合格井减少9井次,按每井次测试返工10d、油井每天按停产1.5t油价格按3750元/t计算,共创效:9 井次×10d×1.5t×0.375 万元/t=50.6 万元。

改进卡瓦片、弹簧、凸轮共10套,10套×500元/套=0.5万元;

创直接经济效益:50.6万元-0.5万元=50.1万元。

表4 试井项目测试情况调查表

5 结论

通过改进研究使试井测试合格率提高,直接减少了油井停产时间,创造直接经济效益50.1万元。使用改进后的控挂器,一方面提高了试井测试合格率,彻底消除了仪器下滑落井的测试风险,减少了因资料不合格停井时间;另一方面提高了工作效率,降低了人工劳动强度,具有较大的推广价值,因此社会效益长远。

[1]顾延婷.QC小组成果的推广与转化[J].中国质量,2009(10):69-70.

[2]刘和民.测量弹簧弹力的简易装置[J].机械工人,1992(5):29.