N80长圆螺纹套管粘扣行为研究及质量控制建议

2013-09-07李东风韩新利

王 蕊 李东风 韩 军 杨 鹏 韩新利

中国石油集团石油管工程技术研究院 石油管工程重点实验室 (陕西 西安 710065)

粘扣是最常见的油、套管损伤失效形式,油套管螺纹粘扣不仅导致油套管发生泄漏、材料腐蚀损坏,还会破坏油套管的结构完整性和密封完整性导致油套管滑脱掉井,造成油田巨大的经济损失[1-3]。文章[4-7]讨论了各种形式油套管粘扣原因,分析了影响粘扣的主要因素,并针对实际问题提出了实际解决办法。因此对油、套管螺纹的抗粘扣能力等标准要求的产品性能进行严格质量控制,能够保证产品质量,减少甚至消除由于螺纹粘扣等产品质量问题导致的生产事故,对油田及生产厂都具有非常重要的意义。

1 试验实例分析

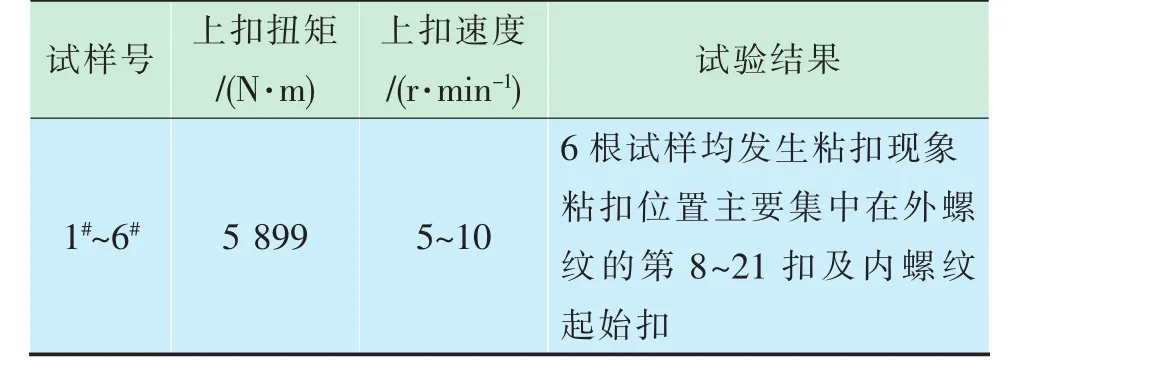

针对一组(6根)规格为 Φ139.70×7.72mm N80钢级LC套管进行质量分析评价,在上、卸扣试验过程中,大部分试样发生了严重粘扣现象。上、卸扣情况如表1所示,上、卸扣扭矩及上、卸扣速度均满足标准要求。粘扣位置主要集中在外螺纹的第8~21扣及内螺纹起始扣。

表1 套管上卸扣试验的基本情况

2 套管粘扣因素分析及讨论

2.1 套管粘扣宏观形貌分析

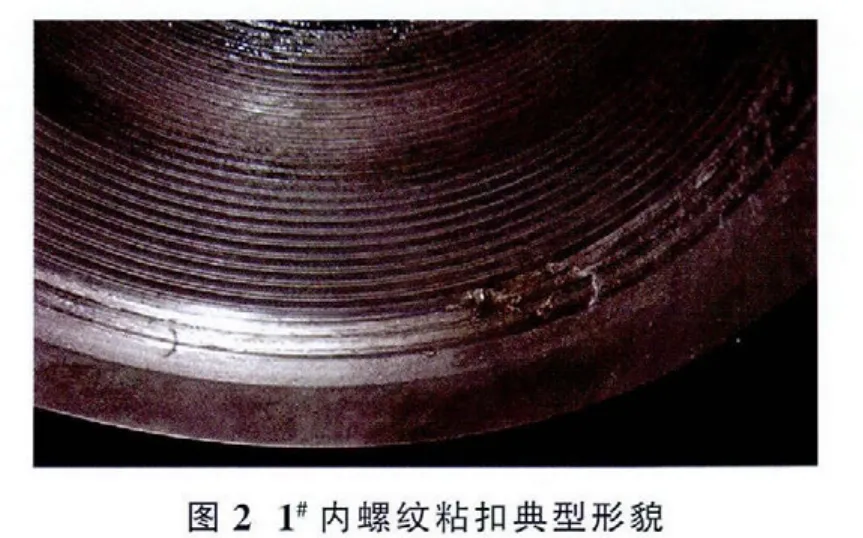

套管螺纹粘扣主要是指在高接触压力、高温和高速加载的作用下,金属表面发生弹性变形、塑性变形、挤压剥落、犁沟和嵌入金属的损伤过程。图1、图2为上、卸扣试验中发生粘扣的内、外螺纹的宏观典型形貌。

由图1、2可以看出,试样在上、卸扣试验中发生了严重粘扣现象。外螺纹从第8扣到第21扣,整个螺纹全部削平(见图1a、图1b),内螺纹前3扣的齿顶部分被剪切掉,螺纹的齿侧出现深而粗大的划痕。以上宏观粘扣形貌表明,螺纹在上、卸扣的高接触压力、高温和高速加载作用下发生粘着磨损,局部接触点由于严重的塑性变形而产生冷焊现象,这些冷焊点在不断地被剪切后又重新形成并发生材料的转移,从而导致螺纹的粘着磨损,其典型特征为在滑动方向产生较深的划痕,摩擦表面发生严重的塑性变形、挤压剥落,宏观表现为严重粘扣现象。

2.2 套管材料性能分析

套管材料的化学成分、机械性能如表2、表3所示。

由表2、3可以看出,套管管体及接箍材料的化学成分和机械性能均符合API Spec 5CT标准对N80钢级的要求。套管材料金相分析结果表明,套管管体及接箍材料均为回火索氏体及上贝氏体组织,材料组织与性能均符合标准要求。

螺纹粘扣是内外螺纹粘着磨损的结果,套管材料的性能决定了套管材料的切削性能即套管螺纹接头的加工质量。通过金属切削原理可知,金属在切削过程中,材料塑性大,加工过程中的塑性变形量也大,切削温度高,容易达到粘接温度,塑性过高,易造成切屑缠绕,划伤已加工的表面。由表2、表3结果表明,套管材料的含碳量低,室温下的冲击功>40J,材料塑性好,套管抗粘着磨损能力差,导致套管抗粘扣性能差,这是导致套管在上、卸扣过程中发生粘扣的原因之一。比较表2、表3管体与接箍含碳量可以看出,套管管体材料含碳量低于接箍材料,管体韧性大,加工难度高,因此在上卸扣中外螺纹更容易发生粘扣而且粘扣情况比内螺纹严重。对相同规格、相同钢级,螺纹参数满足API要求标准要求的其他套管产品采用相同的上卸扣试验方法、上扣扭矩、上卸扣速度及螺纹脂条件,仅管体材料含碳量与文中所述套管含碳量不同 (其含碳量分别为0.25%、0.30%、0.32%及0.38%)的套管产品进行上、卸扣试验,提高含碳量后的套管在上卸扣试验过程中均未发生粘扣现象。

表2 套管材料的组成成分 /%

表3 套管材料的力学性能

2.3 套管螺纹参数

表4、5为1#~6#试样螺纹参数的测量结果。

由表4、5可以看出,试样螺纹参数均符合API Spec 5B中的有关规定,而且螺纹参数范围变化不大。因此,螺纹参数符合标准要求不是套管上、卸扣粘扣的原因。

2.4 表面处理技术

为了增强螺纹之间的润滑性能,在套管生产过程中,套管内、外螺纹进行了磷化处理,磷化处理提高了粘着磨损的能力,但磷化镀层质量的好坏将直接影响螺纹的粘扣性能。螺纹抗磨损能力取决于螺纹镀层的类型、附着力及其厚度。在外观质量一般的情况下,随着镀层厚度的增加,晶粒尺寸的增大,其磨损抗力也增大;在外观质量较好的情况下,即使镀层厚度较小,晶粒尺寸小,其磨损抗力仍然很高。试验用套管产品螺纹镀层表面质量不好,磷化膜的颗粒粗大、不致密,附着力差,在上、卸扣过程中均出现不同程度的磷化膜剥落现象。试验后,对粘扣比较严重套管(1#、3#)镀层厚度进行测量,发现其磷化镀层厚度仅为8μm、12μm,镀层厚度不够且不均匀,导致附着力差。而具有足够厚度和附着力良好的磷化镀层,其主要作用是隔绝2个同种材料的原子直接接触,使内外螺纹不发生亲和型粘扣。同时磷化膜还可以起到改善润滑状态,减少热量产生的作用,通常均有良好附着力的镀层厚度为20μm以上。因此,该试验用套管磷化膜厚度不够且附着力不强,其磨损抗力较低,导致上卸扣试验过程中螺纹出现大量粘扣,这是套管粘扣的另一重要原因。

表4 外螺纹参数

表5 内螺纹参数

2.5 套管质量改进措施及验证

对试验用套管,在套管材料方面,适当提高含碳量至0.28%,提高其加工性能。在镀层方面,控制磷化过程,对磷化工艺、磷化温度、磷化时间等进行全过程监控和管理,确保磷化镀层均匀致密且达到优化的磷化膜厚度约为20μm,使其磨损抗力、附着力增强,提高对螺纹保护作用。对改进后的套管试样采用相同的上、卸扣试验条件,进行上、卸扣试验,试样经过3次上扣、2次卸扣后均无粘扣现象发生,1Z试样卸扣后形貌如图3所示。

3 API螺纹产品质量控制建议

近年来随着我国油套管国产化能力及生产厂生产水平的不断提高,国产API螺纹套管很少出现粘扣现象。但是,个别生产厂生产能力及加工质量不稳定会导致粘扣问题,降低产品质量,影响套管的整体性能。因此,此类生产厂应建立严格的质量分析、控制过程。控制过程包括,生产过程、销售过程及使用过程多层次的质量控制。

在生产过程中,生产厂首先应对产品的理化性能、螺纹参数指标依据标准进行严格的检测,对检测结果进行质量分析,除此之外还应对螺纹镀层质量进行严格把关,确保产品整体质量,这是产品生产过程的质量控制。在产品进行大批量生产以及销售之前,需对产品进行抽样送检,检验方应为具有权威资质的第三方检验机构,在检验过程中,主要检验产品的理化性能、螺纹参数以及上、卸扣性能及标准要求的其它实物性能。检测结果均应满足标准要求,产品进行出厂销售。否则,进行质量分析,明确导致质量问题的因素,解决问题,此过程为销售过程的质量控制。产品到达使用现场后,使用方根据现场情况对产品进行抽检,从而对产品进行适用性评价,对于不满足使用要求的产品进行降级使用或不予使用,完成产品使用过程质量控制。在上述逐层质量控制下,达到油、套管的全过程质量控制,确保产品质量,满足使用要求。

4 结 论

通过对上卸扣过程中发生粘扣的套管进行研究分析,得出试验用套管材料的化学成分、力学性能及螺纹参数均满足标准要求,但是套管材料含碳量低,塑性大,是该套管粘扣的主要原因之一。套管材料磷化膜颗粒粗大,厚度较小,附着力低是该套管粘扣的另一主要原因。因此,在保证套管材料理化性能满足标准要求的同时,应适当调整套管材料的化学成分,提高套管螺纹连接处表面处理质量,确保套管的整体实物性能,有效解决套管上、卸扣粘扣问题。针对套管质量问题,进一步提出产品质量控制的3个过程,达到油、套管的全过程质量控制,确保产品质量,满足使用要求。

[1]张毅,李欣,张汝忻.推进油井管国产化需要注意的几个问题[J].钢管,2000,29(4):34-43.

[2]李鹤林.石油管工程的研究领域初步成果与展望[J].石油专用管,1999(1):1-8.

[3]吕拴录,骆发前,周杰,等.API油套管粘扣原因分析及预[J].钻采工艺,2010,33(6):80-83.

[4]Carper,H.J.Jr,et al.Effect of some material,manufacturing,and operating variables on the friction coefficient in OCTG connections[J].Journal of Tribology,Transactionsof the ASME,1992,Vol.114(4):698-705.

[5]杜传军.接箍镀铜对油管抗粘扣性能的影响[J].宝钢技术,2001(3):28-30.

[6]张毅,李欣,陈建初.石油管粘扣机理分类要点及影响因素研究[J].焊管,2002(2):13-22,25.

[7]吕拴录,张锋,吴富强.进口P110EU油管粘扣原因分析及试验研究[J].石油矿场机械,2010,39(6):55-57.