日仪线瞬态工况模拟分析与研究

2013-09-07远刘靓李

田 远刘 靓李 桢

1.中国石化管道储运公司运销处 (江苏 徐州 221006)

2.中国石化管道储运公司 华东管道设计研究院 (江苏 徐州 221006)

输油管道的密闭输油流程使全线成为一个统一的水力系统,管道沿线某点的流动参数变化会在管内产生瞬变压力脉动。该压力脉动引起管道的瞬变流动,输油管道的瞬态工况即瞬变流动中某个时刻的运行状态。沿管道传播的瞬变压力有时导致压力剧烈变化,甚至会破坏管道的正常运行,因此对密闭输送的输油管道的瞬态工况进行模拟仿真研究与分析对输油管的安全运行有着重要的意义。

1 瞬态工况的简介

从水力学或流体力学角度考虑,管道内液体的流动状态可分为稳定和不稳定两大类。当流体从一种稳定状态变为另一种稳定状态时,其中间的不稳定流态称为过渡过程或瞬变流。在实际的输油生产过程中,管内的流动参数不会保持绝对的稳定。可以说,在生产实际中,瞬态工况是普遍存在的,而稳定流动只是流动过程的特殊状态。管道瞬变流动中,瞬变压力的大小和沿管道的传播规律与流量的变化量、流量变化的持续时间、管道长度、稳态时的水力坡降和调节、保护措施等有关[1]。

1.1 输油管道产生瞬态工况的原因

输油管道产生瞬态工况时,流量变化量越大,变化时间越短,产生的瞬变压力波动越剧烈。引起管道系统流量突然变化的因素很多,主要可以分为2类:一类是有计划的调整输量或切换流程;另一类是事故引起的流量变化[1]。

人为干预下的流量变化,即有计划地调整输量(如启/停中间泵站、泵站启/停泵、泵机组调速),有计划地改变输送流程(如管道首、末站切罐、管道分支线路的启、停)等都会引起管内的流量波动。正常输油时,若输送2种性质不同的油品,则相邻油品接触时也会造成瞬变流动。

当输油遇到突发事故状况时引起流量的突然变化。如泵站突然停电造成某中间站甩泵,调节阀动作失灵误关闭、干线截断阀关闭等都会造成管道的流量减小;管道打孔也会引起流量变化。如果压力变化引起的瞬变压力超过管道允许的工作条件,就需要对管道系统采取相应的调节与保护措施。

1.2 瞬态工况模拟仿真研究的意义

随着输油管道的不断建设和相互连接成网,输油管网的调度管理工作日渐繁琐,输油管道的工况变化也越来越频繁,个别异常工况的出现将会影响输油管道的安全运行。对于日仪线这种大管径、大输量的输油管道,准确了解管道工况的瞬时变化情况,能够有效地帮助和指导输油管道调度部门制订调整方案,提高管道系统的调度管理水平[2,3]。

输油管道的瞬态工况仿真是通过SPS(Stoner Pipeline Simulator)软件对管输系统瞬态工况进行模拟,能模拟输油管道在遇到事故工况时管网运行参数随时间的变化规律,从而有效地保障调度管理和及时发现并处理突发事故。

2 日仪线瞬态工况模拟分析与研究

通过SPS管道仿真软件对日仪线发生事故工况,即中间站甩泵的瞬态工况进行模拟分析与研究,而瞬态工况模拟的重点是水击工况。通过水击工况的模拟,提出管道在密闭输送中瞬变流动过程的控制方法。

2.1 日仪线基本资料

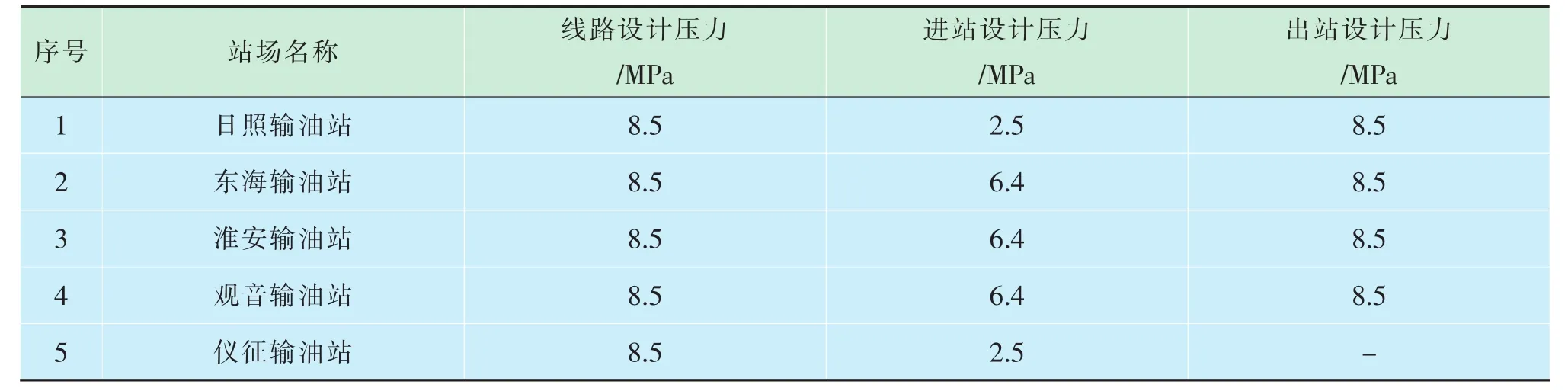

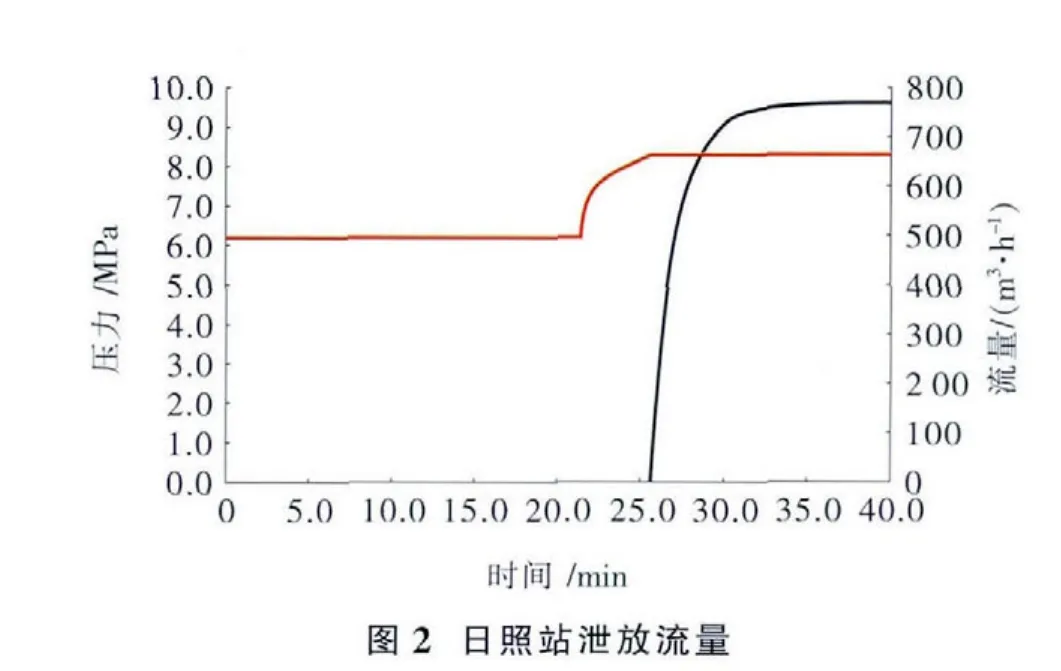

日照-仪征管道总长度为390km,管道沿线的设计压力见表1。

按GB 50253-2003《输油管道工程设计规范》规定,输油管道全年计算天数为350d。根据GB 50350-2005《油气集输设计规范》和全线土质分布情况,且日照-仪征进口原油管道所经地区河流较多、热损失较大,该设计管道沿线各管段总传热系数均取 2.0W/(m2·℃)[4]。

表1 日照-仪征设计压力

2.2 瞬态工况模拟分析与研究

按照远期输量3600×104t/a对日仪线中间站甩泵的瞬态工况进行模拟分析与研究,当中间泵站全站停输后,若整个管道系统压力未超过设计压力值,系统输量极限即为该中间泵站停输后最大的越站输量;若整个管道系统某点压力超过设计值,应在该点设置压力保护措施,降低系统输量和压力。根据经验,水力分析需要分析事故工况发生20min内管道系统的压力流量变化。

2.2.1 东海输油站甩泵

(1)东海站甩泵时水力坡降图如图1。

(2)东海站甩泵时各进出站压力及温度见表2。

表2 东海站甩泵时各进出站压力及温度

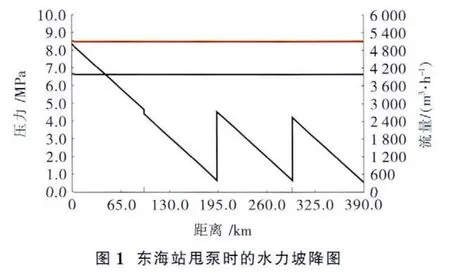

(3)结果分析。由图1和表2可看出,当该工况发生时,日照输油站出站压力在20min内升高到高压泄压阀设定压力(8.3MPa),泄放流量如图2。东海输油站进站压力升高至4.64MPa左右,出站压力降低。淮安输油站及观音输油站出站压力降低,全线输量降低至3950m3/h左右,即东海输油站压力越站时全线最大输量在3960m3/h左右。由于时间较短,温度场未建立新平衡。

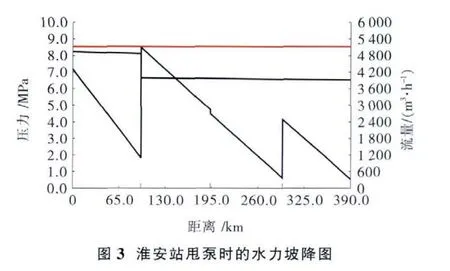

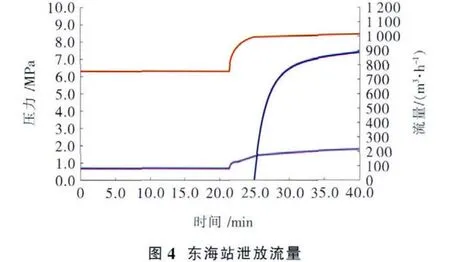

2.2.2 淮安输油站甩泵

(1)淮安站甩泵时水力坡降图如图3。

(2)淮安站甩泵时进出站压力及温度见表3。

表3 淮安站甩泵时各进出站压力及温度

(3)结果分析。由图3和表3可以看出,当该工况发生时,东海输油站出站压力在20min内升高到高压泄压阀设定压力(8.3MPa),泄放流量如图4。淮安输油站进站压力升高至4.7MPa左右,出站压力降低。观音输油站出站压力降低,全线输量降低至3950m3/h左右,即淮安输油站压力越站时全线最大输量在3950m3/h左右。由于时间较短,温度场未建立新平衡。

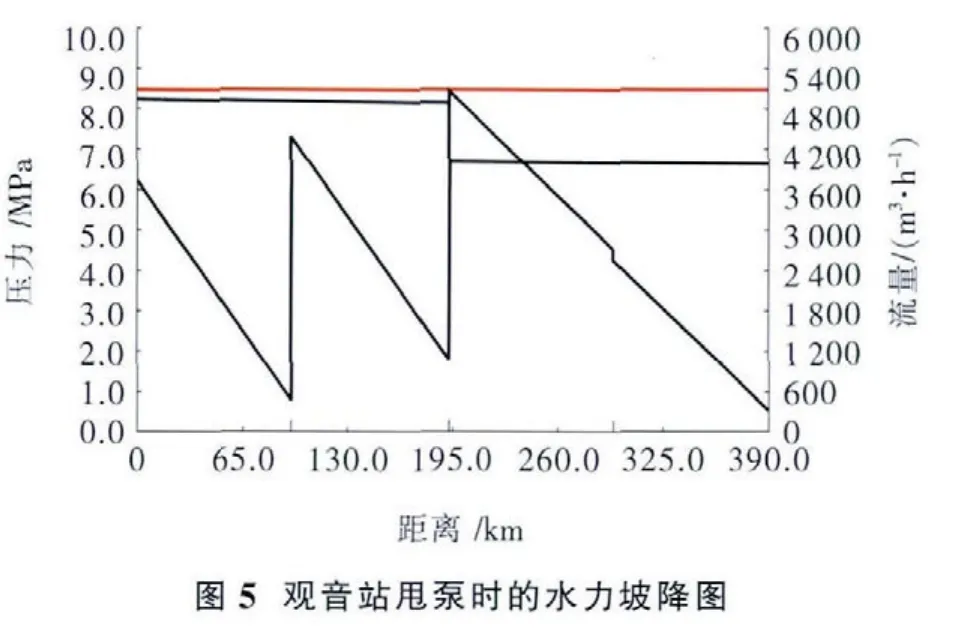

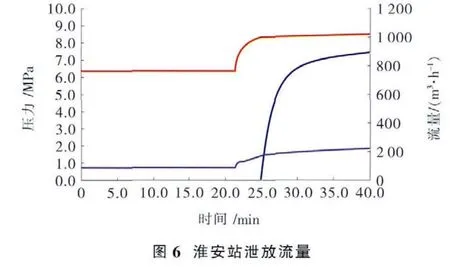

2.2.3 观音输油站甩泵

(1)观音站甩泵时水力坡降图如图5。

(2)观音站甩泵时进出站压力及温度见表4。

(3)结果分析。由图5和表4可以看出,当该工况发生时,淮安输油站出站压力在20min内升高到高压泄压阀设定压力(8.3MPa),泄放流量如图6。观音输油站进站压力升高至4.5MPa左右,出站压力降低。全线输量降低至3980m3/h左右,即淮安输油站压力越站时全线最大输量在3980m3/h左右。由于时间较短,温度场未建立新平衡。

3 结论

通过SPS软件对日仪原油管线瞬态工况进行模拟分析与研究,可以预先发现生产运行的难点和瓶颈,得出管输系统在非正常工况下的瞬变压力,从而能科学地进行调度指挥工作,提高管道的抗风险能力,加强管道的安全运行,提高管道的综合效益。不过SPS软件模拟的精确性受到泵参数、原油摩阻特性等影响,从而为了提高模拟数据的精确性,需要通过运行工况和现场数据、利用经验调整泵特性、进一步测出原油黏度随压力变化的曲线[5]。

[1]杨莜蘅.输油管道设计与管理[M].北京:石油大学出版社,2006.

[2]张其敏.原油管道工况仿真[J].天然气与石油,2002,20(4):7-9.

[3]杨毅,吕晓华,魏凯,等.输气管道的典型瞬态工况分析[J].天然气工业,2011,31(7):71-73.

[4]刘祎飞,李可,张琳,等.基于SPS的输油管道工艺分析[J].天然气与石油,2012,30(2):11-13.

[5]李佩,赵宏涛,藏国军,等.SPS管道仿真系统在靖边-咸阳管道的应用[J].油气储运,2010,29(11):832-834,838.