大型储罐底板的组装与焊接

2013-09-04黄斌维孙金禄贾如磊

黄斌维,孙金禄,贾如磊

(兰州石化职业技术学院,甘肃 兰州 730060)

0 引言

大型储罐节省钢材、减少占地面积、方便操作管理、减少储罐附件及管线长度。经过测算和比较,在总库容相同的情况下,由大型储罐组成的油库比由小型储罐组成的油库工程投资成本低,因此国内外储罐生产的大型化将成为发展的必然趋势。1962年,美国首先建成10万m3储罐,之后在委内瑞拉、日本、沙特阿拉伯相继建成了15万m3、16万m3、20万m3储罐。近几年,国内已建成了10多座15万m3储罐。随着我国原油储运事业的快速发展,在不久的将来,国内将会建成20万 m3储罐[1]。

罐底是储罐的主要组成部件,其安装在油罐基础上。如果基础沉降均匀,罐底中间部分受力很小,但由于受到壁板的影响,底板的边缘部分受力状况却十分复杂,故边缘板的厚度应比中幅板略有增加。再有,大型储罐底板面积大,包含焊缝数量多,焊缝较长,排板方式多样化,如果施工措施不当,很容易引起焊接变形,甚至出现质量事故,因而底板的正确组装和合理的焊接是保证整个储罐质量的重要环节。

1 大型储罐底板的组装

1.1 底板铺设前的准备工作

当油罐内径大于12.5m时,采用周边为弓形边缘板的排板方式[2]。储罐底板铺设前可使用经纬仪,根据平面图方位划出中心线,并在罐底中心作出明显的标记,同时要标出方位线0°、90°、180°、270°,然后放出储罐底板外圆周线。用粉线或弧形样板放出边缘板安装线,最后放出中幅板安装线,并做好标记。这里需要注意的是,边缘板安装半径应放大,因为边缘板焊缝有横向收缩变形且受到基础坡度的影响。

1.2 垫板和边缘板的铺设

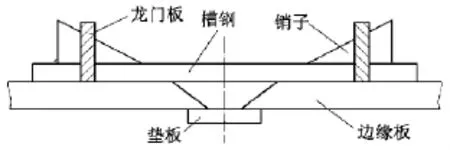

垫板可先行铺设,也可以将垫板点焊到边缘板上,垫板的接头采用对接双面焊,焊后将焊肉磨平,垫板应该平整,且必须卧在基础环梁内。垫板铺设时要露出边缘板50mm。按罐底的划线顺时针安装边缘板,安装时应注意坡口间隙外小内大,且留出一张调整板以保证边缘板的合理铺设。边缘板组装后应进行点焊固定,点焊必须在坡口内进行,只能点焊坡口内固定一侧的垫板和边缘板。边缘板铺设后立即用卡具固定,如图1所示。卡具间距200mm为宜,同时安装引弧板,焊缝引弧板坡口应与边缘板坡口相同。

图1 边缘板防变形固定卡具示意图

1.3 中幅板的铺设

从罐中心开始安装长条大板,按顺序向外安装。中心的长条大板安装完毕后,安装两侧排列的大板,对两侧排列的大板也是从罐底中心依顺序向外安装。中幅板大板安装完毕后,安装各边小板,考虑到中幅板焊接时的收缩情况,各边小板与边缘板相接处要留出调整余量,等边缘板对接缝和中幅板对接缝焊接完毕后切割组对收缩缝。中幅板间隙的调整如图2所示,当调整到合适的间隙之后,采用如图1所示的卡具进行固定。中幅板铺设过程中,边铺边点焊固定,点焊必须在坡口内进行,只能点焊坡口一侧的垫板和中幅板,点焊长度在50mm以上,间距为300mm。

2 大型储罐底板的焊接

2.1 边缘板的焊接

考虑到边缘板与壁板角焊缝的焊接收缩,在没有组装壁板前,只焊接壁板正下部的边缘板对接焊缝,即先焊自边缘板外侧向内400mm的对接缝。焊工均布在罐底边缘板外侧的整个圆周上,同时对称施焊,使焊接速度保持一致,隔一条焊缝焊接一条,避免焊接过程中造成边缘板的收缩不均匀,使整个边缘板外形出现椭圆现象。焊接方向由罐内侧向罐外侧焊接。边缘板剩余部分的焊接在龟甲缝焊接前进行,其焊接具体要求与先焊的400mm要求相同。

图2 中幅板间隙的调整

2.2 中幅板的焊接

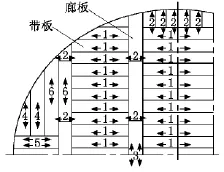

对每个罐底板的焊接,先进行定位焊,再进行手工打底焊,最后采用自动焊进行填充焊和盖面焊。中幅板的焊接分4个对称的90°扇形区,同时安排4个焊接小组对称施焊,先焊短焊缝、后焊长焊缝,并由罐底中心向外施焊,焊接顺序如图3所示。

图3 中幅板1/4扇形区焊接顺序示意图

中幅板带板对接长焊缝打底层采用手工电弧焊的分段退焊法或跳焊法施工,分段间距为400mm,每条焊缝由两名焊工从中间向两端对称施焊。填充、盖面层采用埋弧自动焊,由焊缝中间分成两段分别向两端施焊;焊接时,带板与廊板T形接头部位留300mm距离的带板对接缝先不焊接,在廊板与带板对接缝焊接前采用手工电弧焊施焊。

廊板对接短缝的焊接同带板对接缝焊接方法一样。但廊板与带板对接的长焊缝焊接前,应先完成T形接头部位留下的带板对接缝和廊板对接缝的焊接,并磨除焊接后焊接长缝。长焊缝打底层同带板对接缝焊接方法一样。填充、盖面层埋弧自动焊由两台焊机自焊缝中间分成两段分别向两端施焊,分段间距为2 000mm~4 000mm。

中幅板焊接过程中,距边缘板2 000mm范围内的中幅板焊缝先不焊接,待中幅板焊缝焊完并与边缘板组对好后再焊接。

2.3 罐壁与罐底大角缝的焊接

罐壁与罐底大角缝的焊接,在最少完成第二至第三带壁板纵、环焊缝组装和焊接后进行,先采用手工电弧打底焊,然后采用埋弧自动角焊机进行盖面焊。为减小焊接变形,施焊时焊工应沿圆周均匀对称分布,并采用相同的焊接参数、相同的焊接方向进行跳焊或退焊施工。在焊接大角缝内侧时,为减小焊接变形,施焊前在罐壁内侧采用斜支撑进行刚性固定,斜支撑的间距应小于1 200mm,该支撑必须在罐底收缩缝焊完后才可拆除。

2.4 龟甲缝的焊接

龟甲缝是罐底边缘板与罐底小板间的焊缝,即收缩缝。龟甲缝的焊接应在边缘板对接焊缝、罐底小板焊缝、大角缝焊接完成后进行焊接。龟甲缝变形较大,所以焊接时有数名焊工均布,并沿同一方向进行,其焊接方法是采用手工打底焊,然后用角缝自动焊机进行两遍自动焊。

3 罐底板焊缝的检验

储罐底板组焊完毕之后,应进行严密性试验。试验方法主要有底板真空试漏法和氨气渗漏法。在工程实际应用中,主要采用真空试漏法。在罐底板焊缝表面刷上肥皂水或亚麻子油,将真空箱扣在焊缝上,其周边应用玻璃腻子密封。真空箱通过胶管连接到真空泵上,进行抽气,观察真空表。当真空度达到一定要求时,所检查的焊缝表面如无气泡产生则为合格;若发现气泡,则应作好标记进行补焊,补焊后再进行真空试漏直至合格。

4 结论

大型储罐底板焊接后的变形主要有波浪变形和角变形,这些变形的控制主要依靠合理的组装方法和焊接工序,即装配焊接时,以底板中心为准向四周扩展。底板焊接施工时应先焊接横焊缝,后焊接纵焊缝,并采用刚性固定或反变形的方法来减少底板的变形。波浪变形的控制应注重减小焊接内应力,降低焊接过程中对接头的约束;角变形可通过改变焊接方法以降低板厚方向温差来减小;大角缝焊接时,一定要注意自由收缩方向,确保底板能向中心方向收缩。如果满足不了这个条件,就要采用多段逆向跳焊的方法来保证整体受热的均匀性,以减小焊接变形。

[1] 李杰训.20万m3储罐技术发展的重要意义及研究内容[J].石油规划设计,2012,23(3):1-3.

[2] 帅健.管道及储罐强度设计[M].北京:石油工业出版社,2010.

[3] 何利民.油气储运工程施工[M].北京:石油工业出版社,2008.

[4] 中国石化集团第四建设公司.SH/T 3530-2011石油化工立式圆筒形钢制储罐施工技术规范[S].北京:中国石化出版社,2011:12-23.