椭圆管状铆钉自冲铆接工艺研究*

2013-09-04黄志超刘伟燕薛曙光

黄志超 刘伟燕 薛曙光

(华东交通大学)

1 前言

目前,轻量化已成为发展节能汽车的必然趋势[1~3]。在车身制造过程中,使用铝合金、镁合金和高强度钢等轻型材料是减轻汽车车身质量最有效的途径。由于轻质材料难以点焊,而自冲铆接作为一种新型、高效的冷冲压成型技术成为轻型材料及复合材料的有效连接方法。

椭圆管状铆钉自冲铆接是一种新型板料连接工艺,板料连接后能获得光洁的铆接表面,并能得到良好的静强度和疲劳强度,是铝合金车身连接的重要方式。本文利用正交试验方法[4],研究椭圆管状铆钉的壁厚、高度、向心率、放置型式、端面角度和板料厚度组合等因素对自冲铆接接头性能的影响,并采用方差分析法分析不不同铆接参数对接头剖面质量和失效形式的影响,得到最优工艺参数组合,为椭圆管状铆钉工艺优化提供借鉴。

2 试验方案设计

椭圆管状铆钉自冲铆接工艺原理如图1所示。首先将椭圆管状铆钉放置于2层金属板料之间,确保铆钉的中心轴与冲头的中心轴同轴,冲头向下移动,铆钉上、下两端分别刺入上下板料,在上、下模具的挤压下,铆钉在两端倒角引导下扩张弯曲成喇叭状形成机械自锁,从而实现连接的目的。

基于车身市场中铝合金用材及相关文献,试验中板材选用铝合金6063,铆钉选用不锈钢SUS304,切削加工成符合要求的端部不同倒角铆钉,如图2所示。

通过正交试验设计方法安排试验,进行铆接件搭接、对接和十字搭接3种接头型式(图3)的强度试验,并分析铆接接头的失效形式及影响铆接强度的显著因素。

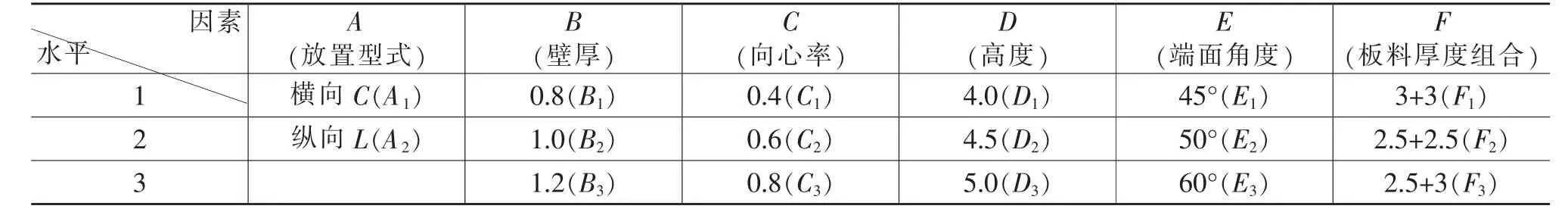

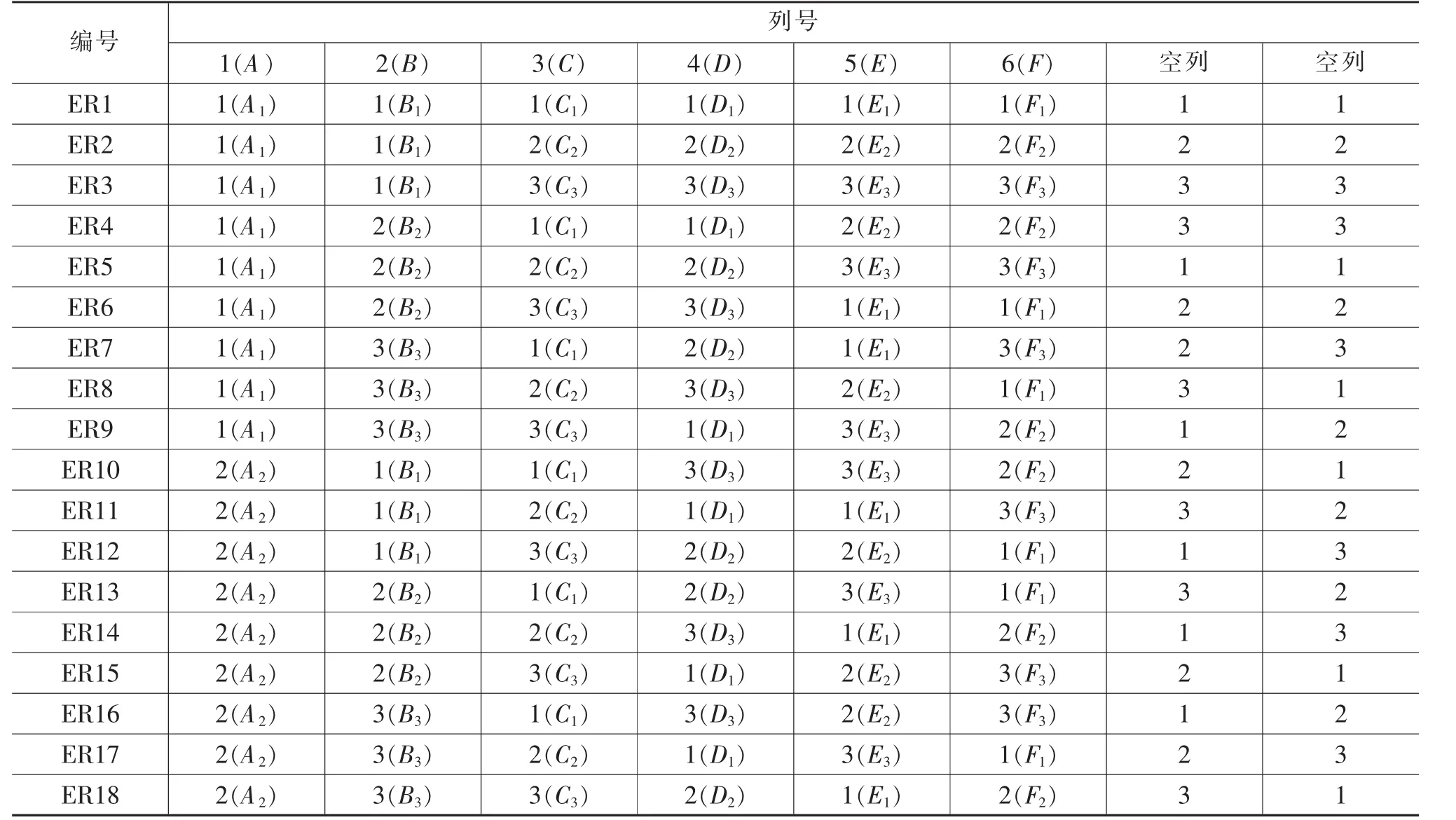

自冲铆接质量受铆钉的放置型式、壁厚、向心率、高度、端面角度及板料厚度组合等多因素影响[5],如表1所列。由于所考虑和研究的因素很多,所以采用正交试验设计DOE(design of orthogonal experiment)分析上述各参数对铆接接头强度和性能的影响。各因素的水平采用混合水平正交表L18(21×37),如表 2 所列。

表1 影响因素及水平

表2 正交设计表

3 拉伸试验结果与分析

3.1 行程-载荷曲线

按照正交试验设计方案进行铆接接头的拉伸试验,采用日本岛津制造的AG-250KNX精密万能拉伸试验机。3种铆接型式的拉伸试验装置如图4所示。因十字接头试样不能直接利用试验机上的夹具进行试验,所以设计了专用夹具对十字接头试样进行夹持。

为消除试验误差,每种接头型式均采用3个试样进行试验,然后取试验结果的平均值。图5分别为连接双层3 mm铝合金6063板料的3种接头型式的行程-载荷曲线。由图5可看出,3种接头的行程-载荷曲线变化趋势基本相同,均随行程的增加载荷逐渐增大;当达到峰值后,随行程的继续增加接头的载荷逐渐下降,直至试件失效。

从行程-载荷曲线可知,搭接接头的剪脱强度大于对接接头的撕裂强度和十字接头的剥离强度,其强度是对接接头的5~6倍,是十字接头的3倍左右,这也是实际中搭接接头比较常用的重要原因。对接接头撕裂试验和十字接头剥离试验的完全失效位移大于搭接接头,这说明对接接头和十字接头在失效的过程中能有效地吸收动能,具有较大的位移变形量,可防止铆接点在短时间内彻底断开[6]。

3.2 接头强度分析

3.2.1 搭接接头强度分析

将各影响因素水平作为横坐标,搭接接头拉伸试验的峰值载荷的平均值为纵坐标,绘出主效应图,见图6。主效应图可直观地反映试验结果随各因素不同水平的变化趋势,根据趋势图的平坦或陡峭程度即可判断因素的主次[7]。

由图6可看出,各因素对试验结果的影响程度为:铆钉横向放置时的搭接接头的剪切强度大于纵向放置时的强度;铆钉壁厚对搭接接头的剪切强度影响较大,因为壁厚影响铆接的弯曲度,当壁厚小时容易被压扁,而壁厚太厚则铆钉不易弯曲,壁厚为水平1和2(即0.8 mm和1.0 mm)时剪切强度较高;随铆钉向心率的增加,剪切强度成增加趋势;随铆钉高度的增大,剪切强度先增大后减小,当铆钉高度为水平2(4.5 mm)时剪切强度达到最大值,这是因为铆钉高度较小时铆接深度小,弯曲度也较小,随铆钉高度的增加弯曲度相应增加,刺入上、下板料的部分也增加,可获得较好的铆接性能,但是铆钉高度太高会使板料表面凸起明显甚至铆穿板料,因此铆钉高度应根据铆接板料厚度组合的情况而定;端面角度对搭接接头的剪切强度影响较小,随端面角度的增大剪切强度略增大;板料厚度组合对搭接接头的剪切强度影响较大,随板料组合厚度的增大,接头强度相应增大。

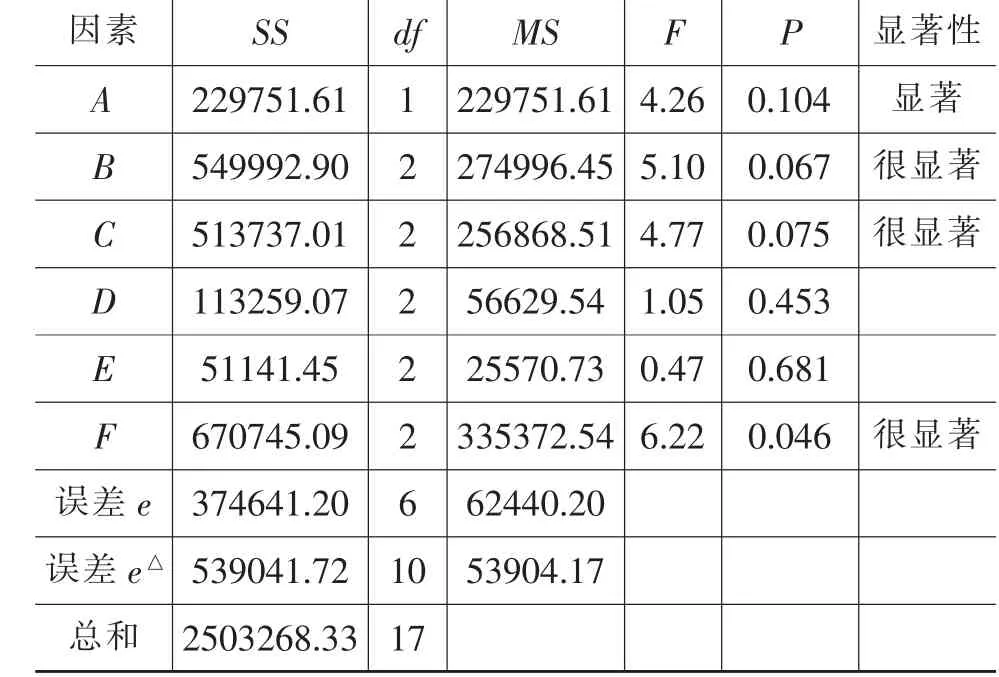

对搭接接头剪切强度进行正交试验多因素方差分析。首先计算各因素和误差的离差平方和SS,然后求出自由度df、均方MS和F值,最后进行F值检验。搭接接头的方差分析表如表3所列。表3中,P表示组内平均值相等的假设成立的概率,P越小说明因素对拉伸强度的影响越显著。

根据表3中P值可知,影响搭接接头剪切强度的因素从大到小的排列顺序为:F(板料厚度组合)、B(壁厚)、C(向心率)、A(放置型式)、D(高度)、E(端面角度),这与直观分析的结果一致。其中因素F的P值为0.046,因素B的P值为0.067,因素C的P值为0.075,这说明板料厚度组合、铆钉的壁厚和向心率对搭接接头的剪切强度影响非常显著。对于搭接接头,剪切强度越高越好,因此选择参数A1B2C3D2E3F1为最优参数水平组合,即,椭圆管状铆钉横向放置,壁厚为1 mm,向心率为0.8,高度为4.5 mm,端面角度为60°,2层3 mm板料厚度。

表3 搭接接头的方差分析表

3.2.2 对接接头强度分析

对接接头的撕裂强度试验与搭接接头的剪切强度试验类似,通过拉伸试验机进行单向拉伸测得静态撕裂强度。

将各影响因素水平作为横坐标,对接接头拉伸试验的峰值载荷的平均值为纵坐标,绘出主效应图,见图7。

由图7可看出,各因素对静态撕裂强度的影响大小顺序依次为:F(板料厚度组合)、B(壁厚)、D(高度),C(向心率)、E(端面角度)、A(放置型式)。 铆钉的放置型式对对接头的撕裂强度影响较小;铆钉壁厚对对接接头的撕裂强度影响较大,在水平1和2(壁厚为0.8 mm和1.0 mm)时对接接头的撕裂强度较高,铆钉壁厚为1.2mm时,因铆钉不易弯曲变形,对接接头的撕裂强度急剧下降;铆钉向心率越大,对接接头的撕裂强度越低,因对接接头主要利用铆钉与上、下板料间的机械互锁作用承受拉伸过程中的撕裂,铆钉向心率越小,铆钉的长轴与短轴之间的差值越大,抵抗变形的能力越强,相应地对接接头的撕裂强度越大;铆钉高度越大,对接接头的强度越大;铆钉端面角度对对接接头的撕裂强度影响较小;板料厚度组合对对接接头的撕裂强度有较大影响,板料组合厚度应大于铆钉高度。

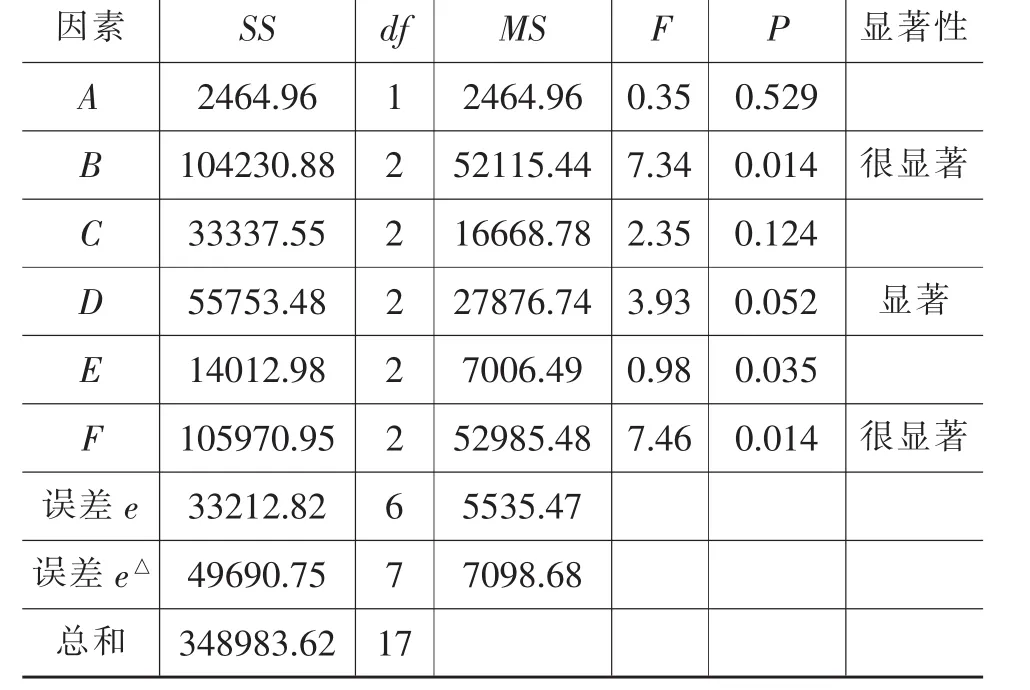

对对接接头试验结果进行正交试验多因素方差分析,对接接头的方差分析表见表4。

表4 对接接头的方差分析表

由表4中P值可知,各因素对对接接头撕裂强度的影响从大到小排列顺序为:F(板料厚度组合)、B(壁厚)、E(端面角度)、D(高度)、C(向心率)、A(放置型式),这与图7直观分析的结果一致。由P值也可知, 因素 F、B、E、D 的 P 值分别为 0.014、0.014、0.035、0.052,远小于1,对试验结果有较显著的影响。对接接头试验的最优方案为A1B1C1D3E3F3,即椭圆管状铆钉选择横向放置,壁厚为0.8 mm,向心率为0.4,高度为5 mm,断面角度为 60°,板料厚度组合为2.5 mm、3 mm铝合金板料。

3.2.3 十字接头强度分析

十字接头拉伸试验主要研究铆接试样的剥离能力,与搭接接头和对接接头相比,十字接头在拉伸过程中主要承受径向载荷,无横向载荷或弯矩。将各影响因素水平作为横坐标,十字接头拉伸试验的峰值载荷的平均值为纵坐标,绘出主效应图,见图8。

由图8可看出,各因素对试验结果的影响程度为:铆钉横向放置时十字接头的剥离强度稍大于纵向放置时的强度;随铆钉壁厚的增加,十字接头的剥离强度下降,在水平3(壁厚为1.2 mm)时,峰值载荷最小,这是因为铆钉壁厚太大时不易扩张变形,也不易弯曲,所以剥离强度较低;铆钉向心率对十字接头的剥离强度影响较小;随铆钉高度的增加,十字接头的剥离强度呈增长趋势;铆钉端面角度在45°~60°时对十字接头的剥离强度影响较小;板料厚度组合对十字接头的剥离强度影响较小。

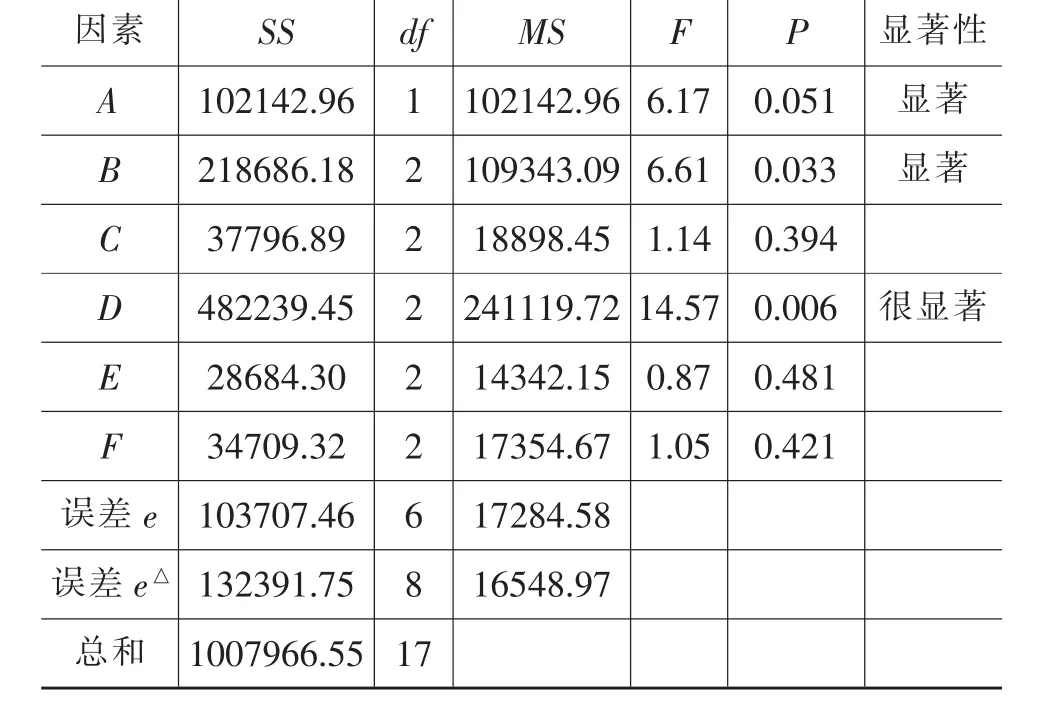

通过进一步的方差分析得到十字搭接接头的方差分析表,见表5。

表5 十字搭接接头的方差分析表

根据表5中P值可知,各因素对十字接头剥离强度影响程度由大到小排列顺序为:D(高度)、B(壁厚)、A(放置型式)、C(向心率)、F(板料厚度组合)、E(端面角度)。因素D的P值为0.006,B的P值为0.033,A的P值为0.051,都远小于1,这说明因素D、B、A对十字接头的剥离强度影响较显著,其它因素的P值为0.394~0.481,对十字接头的剥离强度影响较小。

4 剖面质量分析

铆接件剖面质量直接决定铆接件性能的优劣,铆接件剖面图能很好地反映出铆钉各参数对铆接性能的影响,找出这些因素对铆接件接头性能影响的原因,并通过优化铆钉参数可使铆接性能更佳[8]。根据正交试验设计表,在不同工艺参数(表2的ER1~ER18)下进行自冲铆接,得到接头剖面图如图9所示,图9中的编号1~18为表2中参数ER1~ER18对应的铆接剖面图。

结合表2和图9可知,椭圆管状铆钉横向放置时的铆接件接头剖面比纵向放置时的剖面质量好。铆钉壁厚为0.8 mm的剖面质量总体上比壁厚为1 mm和1.2 mm的剖面质量好。正交试验中铆钉壁厚为0.8 mm的铆接件接头剖面图编号为 1、2、3、10、11、12,这些剖面图有较好的弯曲变形和铆接深度,剖面中上、下板料的间隙较小。随铆钉壁厚的增加,铆接弯曲度减小,剖面中上、下板料的间隙增大。这是因为当铆接压力一定时,铆钉壁厚越大,铆钉越难变形,铆钉扩张变形相对越小。由图9还可看出,不同端面角度和不同高度的铆钉在2层板料中的扩张程度不同,剖面质量也不同。

5 接头典型失效形式

图10为不锈钢SUS304椭圆管状铆钉铆接铝合金6063板料的主要失效模式。由图10可看出,当铆接的机械自锁强度较低时,铆钉直接从铆接接头处被拉出,出现接头剥离失效[9],见图10a;当上层板料较薄时,拉伸过程中容易出现上板料撕裂失效 (图10b),这种失效形式主要是由于下板料比上板料厚,且板料厚度比铆钉高度大0.5 mm左右,拉伸过程中受到剪切力矩的作用,铆接深度不一,致使比较薄的上板料发生翘起,被拉伸力撕裂;图10c所示为上、下板料都被撕裂,下板料出现铆接洞现象,这主要由于椭圆管状铆钉的向心率较小,长短直径之差太大,受力矩的作用而使铆钉偏转并将板料撕破刺出洞。

6 结束语

以椭圆管状铆钉为研究对象,研究了铆钉各因素对自冲铆接接头性能的影响。

a.分析了不同铆接接头型式的载荷-行程曲线变化趋势,可知搭接接头的强度为对接接头的5~6倍,是十字接头的3倍左右。

b.采用方差分析法对铆接静强度进行了分析,当铆钉高度与铆接板料厚度组合相近时铆接强度最高;铆钉的壁厚和向心率对铆接静强度影响较显著;铆钉的放置型式和端面角度对拉伸试验结果有一定影响。

c.铆接接头主要存在剥离失效和板料撕裂失效2种失效形式。自冲铆接工艺优化要综合考虑铆接接头的剖面质量、失效形式和静强度等评价指标。

1 刘瑞军,李双义.自冲铆接技术在汽车车身轻量化中的应用.汽车技术,2004(11):32~36.

2 黄志超.板料连接技术进展.锻压技术,2006,32(4):119~121.

3 Abe Y,Kato T,Mori K. (2009)Self-piercing riveting of high tensile strength steel and aluminum alloy sheets using conventional rivet and die.Journal of Materials Processing Technology, (209):3914~3922.

4 金鑫,李永兵,楼铭.基于正交试验的铝合金-高强钢异种金属自冲铆接工艺优化.汽车工程学报,2011,1(3):185~191.

5 李晓静,李双义.半空心铆钉自冲铆接工艺的试验研究.汽车技术,2004(5):21~24.

6 李永利.铝板件自冲铆接的试验分析.内蒙古工业大学学报, 2009, 28(3):204~208.

7 黄舒彦.铝钢异种金属自冲铆接工艺与质量评价研究:[学位论文].上海:上海交通大学,2011.

8 Wang J W, Liu Z X.(2011) Self-piercing riveting of wrought magnesium AZ31 sheets.Manufacturing Science and Engineering, (133):0310091-0310099.

9 钟毅,林键.自冲铆接接头拉剪强度的数值模拟研究.材料工程,2011(11):18~22.