白车身接附点动刚度优化设计

2013-09-04周安勇刘旌扬

周安勇 侯 蕾 刘旌扬

(一汽海马汽车有限公司)

1 前言

轿车车身大多是承载式车身,由于承载式车身的结构特点,振动和噪声很容易传至车内,这不仅影响乘坐的舒适性,而且易造成车身疲劳损伤。在车身结构设计中,一些关键点 (主要包括发动机悬置点、减振器安装点、拖曳臂安装点及副车架接附点等)是向车身传递振动的主要来源[1]。白车身关键点动刚度对车身的振动和疲劳破坏有重要的影响。白车身接附点局部动刚度考察的是在所关注的频率范围内该接附点局部区域的动刚度水平。动刚度与结构传入的能量成反比,因此关键连接点的动刚度需要足够大以减少结构传入的能量;动刚度过低易引起更大的振动噪声。因此,该性能指标对整车NVH性能有较大影响,是在整车NVH分析中需要首先考虑的因素。本文以在工程设计阶段的某轿车为研究对象,进行白车身关键点动刚度分析、优化、测试及对比。

2 基本理论及有限元建模

2.1 基本理论

动刚度分析是评价车身安装点NVH性能的重要方法。动刚度是结构产生单位振幅所需要的动态力,表征了结构在动态载荷下抵抗变形的能力。动刚度并不是一个常数,其随频率的改变而变化,是频率的函数。

对车身进行动刚度分析时,输入为源点单位力,输出为源点加速度响应,源点加速度曲线则称为IPI曲线。IPI的计算公式为[2]:

式中,F为质量块安装点所受载荷;K为质量块安装点动刚度;a为加速度;ω为圆频率;f为频率;x为位移。

通过公式(1)进一步可以得到源点加速度导纳曲线,即动刚度曲线。该曲线是用于考察车身与发动机、悬架连接点等局部动刚度的重要指标。

为更加直观地看出各个关键点的动刚度,并方便与参考值进行比较,对分析得到的动刚度曲线进行数据处理,将其等效为在关注的频率范围内的一个具体数值,称为等效动刚度,单位为N/mm或N/m。

等效动刚度的计算公式为:

式中,n为频率个数;IPI(f)为对应频率下的源点加速度响应值。

2.2 有限元建模及动刚度分析边界条件

白车身主要由冲压钣金件通过焊接而成,因此利用Altair HyperMesh软件对某车辆的白车身进行有限元建模。根据企业内部标准设定有限元模型单元尺寸为10 mm,采用CQUAD4四边形网格和少量CTRIA3三角形网格,其中三角形单元不超过单元总数的5%。焊点采用一维单元模拟,胶粘采用六面体单元模拟。白车身有限元模型如图1所示,其中壳单元1067155个,体单元57383个。

白车身动刚度分析的加载点与响应点相同,即为车身关键接附点(图2),其包括动力总成悬置车身侧安装点、前后副车架安装点、减振器弹簧安装点、拖曳臂安装点及排气吊耳安装点等。白车身为无约束自由状态。本文采用NASTRAN软件的基于模态频率响应模块计算白车身接附点动刚度。在0~200 Hz频率范围内考虑X、Y、Z 3个方向的动刚度属性,结构阻尼为3%,输出对应方向的加速度响应。计算结果通过数据处理得到IPI曲线,再经过进一步后处理可以得到动刚度曲线和等效动刚度值等。

3 IPI分析结果

将此白车身接附点动刚度计算结果与参考值曲线对比,以确定该点在某频率下峰值是否超出参考值曲线,每个接附点经过3个方向的对比分析得出。右侧动力总成车身侧悬置支架安装点Y向IPI曲线在27 Hz附近及50 Hz以上超出参考曲线值,如图3所示。

经公式(1)计算得到的动刚度曲线如图4所示。由图4可知,Y向动刚度偏小,其大部分在4000 N/mm的参考线下方。

4 评价方法及试验

4.1 评价方法

以白车身右悬置安装点的IPI曲线为例,可知发动机右悬置Y向在20 Hz以上大部分频率范围的源点加速度响应都大于参考曲线,在27 Hz、50 Hz和100 Hz附近存在较大的峰值响应,可见右悬置支架为优化的重点。

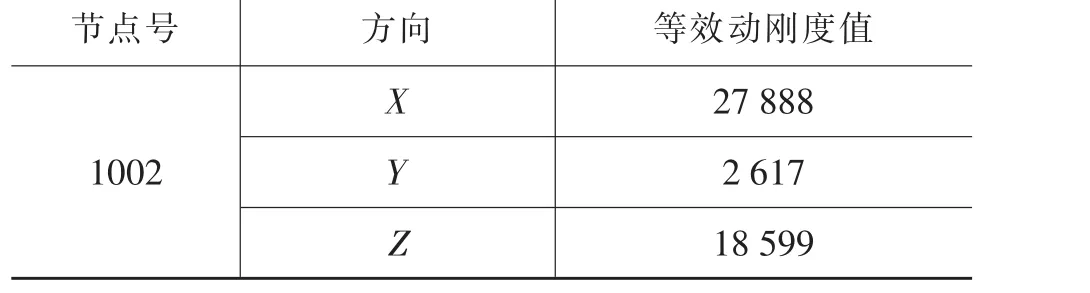

根据公式(2)和公式(3)计算得到发动机右侧悬置接附点在0~200 Hz频率范围内的等效动刚度值,如表1所列。

表1 右悬置接附点等效动刚度值 N/mm

对发动机右悬置支架进行优化时,考虑到Y向等效动刚度仅为2617 N/mm,相对较弱,则在支架的上方沿着Y向增加支架连接加强板,模拟Y向结构的强化。板厚为2.5 mm,一端与右悬置支架上端相连,另一端与车身连接,如图5所示。优化前、后右悬置接附点Y向IPI曲线图如图6所示。由图6可以看出,优化后的模型接附点加速度响应较之前有所降低,在关注的频率范围内有相应改善。同时计算出等效动刚度值由原来的2617 N/mm增加到3742 N/mm,增加了43%。

由于仍未达到参考标准4000 N/mm的等效动刚度值目标,因此在第1步优化的基础上,进一步对右悬置支架本体及支架连接加强板进行第2步结构优化。考虑到支架本身刚度不够,所以在支架上表面及连接加强板上加筋,并对加强板进行翻边处理,如图7所示。改变悬置支架的结构后,通过动刚度计算得到的IPI曲线较第1步优化又有降低(图 6)。

图8为优化前、后右悬置接附点Y向动刚度曲线图,可知优化后的动刚度较优化前有所提高。由公式(2)及公式(3)计算得到优化后的右悬置支架接附点Y向的等效动刚度值为4917 N/mm。

经过两步优化后,整体IPI曲线峰值大幅度降低,相应动刚度值也得到提高,满足了等效动刚度值为4000 N/mm的参考目标值。

4.2 试验验证

将优化后的动力总成右悬置支架安装于车身上进行动刚度试验。利用LMS Test.lab Impact Testing模块对车身接附点进行锤击激励,并在相对应的接附点分别布置3向加速度传感器。经在整车车身上接附点试验,得到试验结果与CAE仿真分析IPI结果对比图(以右悬置接附点Y向为例)如图9所示,试验与CAE分析的动刚度曲线结果对比图如图10所示。通过试验与仿真对比,验证了CAE分析的可行性及准确性。

5 结束语

论述了白车身接附点动刚度分析的基本理论、分析方法,利用NASTRAN软件基于模态的频率响应模块对白车身关键点动刚度进行CAE分析,得到车身接附点的动刚度属性。针对动刚度薄弱点进行2次优化设计,然后对更改后的车身进行锤击试验,将试验结果和与CAE分析结果进行对比,验证了有限元模型的可行性和准确性。经分析优化使该车辆获得良好的动态刚度性能,保证了车辆的NVH性能,提高了乘坐舒适性。

1 庞剑,谌刚,何华.汽车噪声与振动——理论与应用.北京:北京理工大学出版社,2006,309~330.

2 肖攀,周定陆,周舟.白车身接附点局部动刚度分析.MSC.Software中国用户论文集,2007.

3 高云凯,汪翼,林典,等.白车身质量块安装点动刚度分析与优化.中国机械工程,2010,21(6).