轿车后副车架多轴疲劳分析

2013-09-04程稳正曹征栋于长清霍福祥

程稳正 曹征栋 于长清 霍福祥

(中国第一汽车股份有限公司技术中心汽车振动噪声和安全控制综合技术国家重点实验室)

1 前言

轿车底盘零部件在轿车行驶过程中承受来自路面的随机激励,其寿命受到各方向载荷的影响。多轴疲劳寿命预测技术直接采用随机载荷谱,与车辆实际使用环境更接近,在产品开发中得到广泛应用。轿车的后副车架多为钢板焊接结构,对其进行多轴疲劳分析的关键是焊接位置的寿命预测,文献[1]和文献[2]综述了焊缝寿命预测的一些方法,指出焊缝寿命预测主要取决于两方面:一是准确获得焊缝位置附近节点的结构应力响应历程,二是具有综合考虑各种影响因素的焊缝数据库。

本文以某轿车五连杆独立后悬架的副车架为研究对象,通过在有限元模型中布置虚拟应变片,获得了随机载荷谱作用下裂纹位置的应变历程,并与试验测试结果进行比较,验证了计算模型所获得的结构应力响应历程的准确性。在此基础上,运用具有比较完整焊缝数据库的疲劳分析软件FEMFAT对焊缝位置的寿命进行了预测。

2 多轴疲劳寿命计算

多轴疲劳寿命计算的主要环节见图1。

2.1 单位载荷应力计算

单位载荷应力计算的目的是得到各通道单位载荷作用下的每个节点的应力张量,为多通道载荷谱作用下应力张量的线性叠加提供输入条件。

利用有限元计算单位载荷应力的方法有2种,一种方法是通过多体动力学分解轮心载荷到零部件,再通过有限元计算零部件的应力;另一种方法是通过简化系统模型,直接在轮心位置加载通道单位载荷得到零部件应力。第1种方法对于受力点比较少的零部件非常适用,但对于受力点多的零部件显得比较繁琐;第2种方法省去了载荷分解工作,但对模型简化的合理性要求较高。

2.2 危险截面等效应力计算

目前,对多轴疲劳的研究普遍采用临界平面法,即首先通过分析多轴疲劳应力确定临界平面,然后在临界平面上建立多轴疲劳损伤参量。由于确定临界平面采用的依据不同,形成了不同的研究方法,如以最大剪应力平面、最大正应力平面或两者某一线性组合为最大的平面等作为临界平面[3,4]。本文采用等效应力计算方法[5],并综合考虑了正应力和剪切应力的影响。

等效应力计算式为:

式中,σeq为等效应力;sign(σN)为由法向应力确定的正负号;σN为法向应力;σW,ZD为交变拉压载荷疲劳极限;τW,T为交变剪切载荷疲劳极限;τx、τy分别为 x向和y向的剪切应力。

2.3 疲劳损伤值计算

影响结构疲劳寿命的因素有应力梯度、存活率、平均应力、表面质量和焊接等,这些因素均应被考虑。本文采用疲劳分析软件FEMFAT来考核焊接位置的影响。FEMFAT有比较完整的焊缝数据库,具有多种标准的焊缝类型,每种焊缝类型包含焊接缺口系数、HAIGH图、S/N曲线、板厚影响数据等。焊缝的缺口应力疲劳极限基于试验数据获得[6]。

采用Palmgren-Miner线性累积损伤计算方法计算疲劳损伤值,即

式中,∑D为累积损伤值;ni为应力为σi时的循环次数;Ni为应力为σi时的疲劳寿命。

对于随机载荷,试验件破坏的临界损伤值在1附近[7]。

3 有限元模型验证

3.1 台架试验

某轿车在开发过程中采用道路载荷测试系统,在产品开发初期获得了代表我国用户使用工况的载荷谱。测试路况涵盖高速、城郊结合、一般公路、山区、城市、不平整路等典型路况特征,结合农安试车场性能路测试载荷谱,通过载荷谱关联获得了与用户使用环境相当的台架试验载荷谱。利用MTS329整车道路模拟系统进行后悬架系统8通道随机载荷谱激励疲劳试验,试验目标为载荷谱500循环。8通道载荷分别为前后方向、上下方向、左右方向及制动载荷,悬架两侧各4个通道,试验装置见图2;应变片布置在垂直于焊缝的位置,见图3。

3.2 有限元模型建立

某轿车后悬架为五连杆独立悬架,副车架与车身之间有4个带有橡胶衬套的安装点,副车架与转向节之间通过4个连杆和1个弹簧托臂相连接,弹簧、减振器、缓冲块等组装后连接到弹簧托臂上。由于副车架受力点较多,采用了系统模型直接在轮心施加台架试验各通道单位载荷。取后副车架为研究对象,其它零部件均采用简化结构,约束后悬架与车身连接部位。计算模型见图4。

3.3 分析结果与测试结果比较

在有限元模型中布置虚拟应变片,如图5所示。虚拟应变片采用两点定义,划分网格时的单元形状为规则的四边形,且节点位置与实际应变片位置保持一致。对比结果见图6和图7。

比较图6和图7可看出,有限元简化模型的计算结果与测试结果吻合良好,表明计算模型有效。

4 寿命预测与结构改进

寿命预测损伤值分布见图8。由图8可看出,在前上控制臂支架焊缝的A位置和B位置处损伤值较大,与台架试验出现裂纹的位置(图9)相吻合。

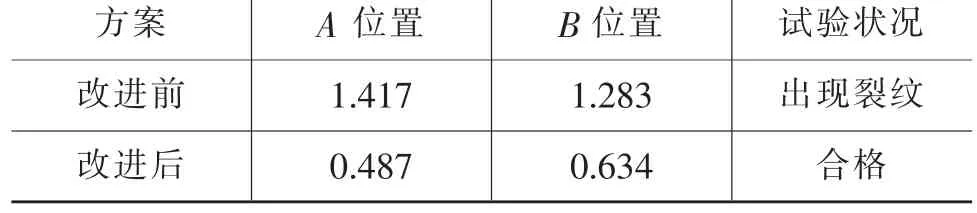

为降低这2个位置的损伤值,对零件结构进行了改进。改进措施为:增加前上控制臂支架的厚度并更改结构的形状;增加管梁的厚度。为避免有限元网格质量对计算结果的影响,在对比分析过程中,严格保证不同模型焊接位置网格的质量,并保持相似性。改进结构前、后损伤值比较见表1。

表1 结构改进前、后损伤值比较

由表1可知,改进结构后,A点损伤值降低约66%,B点损伤值降低约51%,改进结构通过了台架试验。

需要说明的是,焊缝疲劳强度数据是有限的,而且实际结构中接头类型较复杂,计算分析模型中定义的焊缝属性与实际情况不一定相符;此外,焊缝位置受工艺因素的影响很大,其寿命存在很大的离散性。这些都会导致计算分析结果与试验结果存在一定差异,故损伤值计算结果和台架试验寿命并不成比例关系,但趋势是一致的。

5 结束语

探讨了台架试验多轴疲劳寿命预测的方法,通过多轴疲劳分析,解决了某轿车后副车架台架试验出现裂纹的问题,并得出:

a.台架试验测试应变片历程和有限元计算结果吻合良好,证明有限元模型是正确的,从而简化了多轴疲劳各通道应力场的获取方法;

b.通过台架试验工况的寿命预测分析,找到了台架试验的危险位置和损伤值,为结构改进提供了目标参考;

c.采用CAE分析和台架试验相结合的方法能有效预测结构的寿命并指导结构优化设计,缩短产品开发周期。

1 周张义,李芾,卜继玲.基于名义应力的焊接结构疲劳强度评定方法研究.内燃机车,2007(7).

2 周张义,李芾.基于表面外推的热点应力法平板焊趾疲劳分析研究.铁道学报,2009,31 (5):90~96.

3 王雷,王德俊.多轴疲劳寿命预测及验证.东北大学学报(自然科学版),2002,23 (2).

4 王英玉,姚卫星.材料多轴疲劳破坏准则回顾.机械强度,2003,25(3).

5 FEMFAT V4.7 help document.Max,Page 137.

6 FEMFAT V4.7 help document.Weld,Page 7.

7 姚卫星.结构疲劳寿命分析.北京:国防工业出版社,2003.