干气制氢装置重要控制方案的探讨

2013-08-31刘勇宋雷李胜利

刘勇,宋雷,李胜利

(中国石油工程建设公司 华东设计分公司,山东 青岛266071)

制氢装置是炼油厂中重要的组成部分,在生产过程控制中需要多种不同的控制回路。对这些回路进行精确、平稳地控制,是确保装置安全运行,生产出合格氢气的前提。文中重点讨论制氢装置中比较复杂的水碳比控制回路、汽包三冲量控制回路和转化炉温与燃料气流量控制回路的控制方案。

1 水碳比控制

进转化炉的水蒸气和脱硫后原料气流量进行水碳比控制是制氢装置最重要的控制回路。水碳比(n(H2O)/∑n(C))是转化时加入的水蒸气分子的物质的量与原料气的碳原子的物质的量之比,是制氢装置主要的工艺控制指标之一。在整个制氢装置控制方案中,水碳比的控制是最复杂的,控制好水碳比是转化操作的关键。按理论计算,水碳比大于1就足够了,但这只是平衡状态下的结果,不反映实际上的非平衡状态。一般情况下正常的水碳比值为(2.5~3.5)∶1,水碳比过高,不仅浪费水蒸气,而且增加转化炉的热负荷,还有可能造成催化剂的钝化;水碳比过低,将会造成转化炉炉管结碳及转化催化剂结碳,对装置的损害非常大。转化催化剂结碳所形成的单质碳是一种非常细小的微粒,直接堵塞催化剂的微孔结构,造成催化剂活性表面的丧失使催化剂失活。制氢转化反应是强吸热反应,催化剂失活意味着反应吸热无法继续,导致转化炉炉管的大面积红管超温,降低了转化炉炉管的使用寿命。因此,设置了制氢的水碳比控制系统,以实现水碳比的平稳控制,确保制氢的正常生产。

笔者提出的水碳比是两个水碳比的概念:一个水碳比是根据现有物料(原料气和水蒸气的流量)计算出来的水碳比,该水碳比数值反映的是当前工艺操作过程的情况,如果该数值小于2.6,则需紧急关闭原料气进料阀;另一个水碳比则是定值(初始值可设定在3左右),用以控制水蒸气的流量。以具体项目为例,两种水碳比的控制方案如图1~图2所示。

图1 第一种水碳比的联锁方案

图2 第二种水碳比控制方案

图1中FY1203B.MV为第一个水碳比,该数值作为原料气进料阀的联锁值,计算公式如下:

FY1203A为第二个水碳比,该数值作为FIC1203的SP值,计算公式如下:

式中:FY1204.PV——原料气温压补偿的测量值,m3/h;ρ——原料气的标准密度,kg/m3;a——水碳比的设定值,根据多次实验数据以3为佳;原料的摩尔质量为17.14kg/mol;原料气中碳质量分数为69.16%;水的摩尔质量为18kg/mol。

上述水碳比控制方案采用原料气中总碳量按比例设定混合器前的蒸汽流量调节给定值的方法,以控制转化炉进料介质的合理水碳比,但由于原料中总碳原子数变化,需要每天作原料气组分分析,人为输入分析数据,因而建议设原料气烃分析仪,一方面方便操作,另一方面随时分析原料组分,避免组分突变时水碳比过小造成积碳或过大造成水蒸气的浪费,从而使结果更加实时和精确。

2 汽包液位三冲量控制

在锅炉运行中,汽包液位是一个重要控制指标,它反映了锅炉负荷与给水量的平衡关系。汽包液位过高,将导致汽液分离效果降低从而造成汽包出口饱和蒸汽带水,影响蒸汽的质量;液位过低,由于蒸发量大,容易使水全部汽化,烧坏锅炉甚至爆炸。特别是低液位,卧式汽包的横截面积较小,液位下降非常快,一般调节系统往往跟踪不及。另外,当蒸汽输出量增大时,会缩短汽包内压力下降的时间,在汽、液交界处产生汽、液混合层,使液面虚假上升。如果仅根据液位调节给水量,将会造成给水量因虚假液位而错误地减少。因此,严格控制汽包液位在正常范围是十分重要的。

影响汽包液位的主要参数是蒸汽流量和给水流量。保持液位的稳定必须使给水量与汽包发汽量相一致,制氢装置一般采用1套给水量的三冲量调节系统来维持汽包液位的稳定。经典的三冲量控制,主要参数有汽包进水量、汽包的饱和蒸汽量、汽包液位,经计算后通过控制汽包进水控制阀来控制汽包液位。三冲量控制方案如图3所示。

图3 汽包三冲量控制方案

在图3中,不同的方案在于LY 1606的计算上,经典的控制方案中加法器LY 1606的值为汽包液位、蒸汽流量、给水流量的输出值相加。最终计算值作为输出值送给给水调节阀FV 1608。该控制方案中液位是主控量,核心理念是等量水产生蒸汽后液位平衡,当平衡被打破后进行补水或降低水量。

本文给出一种新的计算公式,该计算方式同样基于1g水产生1g蒸汽,与经典方案不同的是该计算方式采用前馈加串级的方案,前馈控制加法器的输出值为

计算结果作为给水流量调节器FIC1608的给定值;当给水流量调节器不处于串级模式时,LI1606A/B的设定值应跟踪测量值,输出值应按以下公式跟踪:

从而可以实现操作模式的无扰动切换。

式中:FY1605.PV——蒸汽流量的温压补偿值;FT1608.PVmax——给水量最大测量值;LI1606A/B.MV——互为可切换的两台液位仪表中,切换为当前仪表的输出值;FT1608.SV——给水量设定值。

3 转化炉温与燃料气流量控制

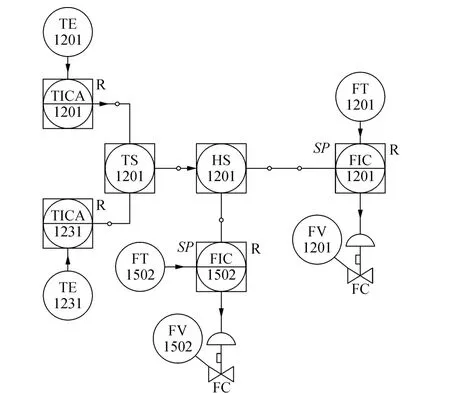

制氢装置的原料预热炉及转化炉的温度在生产过程中要保持恒定,炉温变高,会增加转化炉的燃料量,同时亦使炉管温度升高,寿命缩短;炉温降低,会使制氢产量降低。炉温的高低一般通过加热炉出口的温度或炉膛温度与燃料气流量(压力)的串级调节来控制,即加热炉的出口温度或炉膛温度为主调节参数,燃料气为副调节参数。当燃料气流量(压力)波动时,通过副调节器及时调节,从而保证加热炉出口温度或炉膛温度的稳定。原料预热炉由于热容量小,一般采用加热炉出口温度与燃料气流量(压力)的串级调节来控制;而转化炉由于热容量大,且炉管内发生化学反应,出口温度较为迟缓,一般采用炉膛辐射室至对流室的烟气平均温度与燃料气流量(压力)的串级调节来控制,或者采用炉膛辐射室至对流室的烟气温度与加热炉的出口温度高选后与燃料气流量(压力)的串级调节来控制。转化炉温与燃料气流量控制方案如图4所示。

图4中TICA1201为加热炉的出口温度;TICA1231为炉膛辐射室至对流室的烟气温度;TS1201为温度选择开关;HS1201为选择开关;FIC1201为燃料气流量;FIC1502为解析气流量。

图4 转化炉温与燃料气流量控制方案

4 结束语

不同原料的制氢装置工艺流程略有不同,但是主要的复杂回路基本为上文所述。通过对水碳比控制回路、汽包三冲量控制回路和转化炉温与燃料气流量控制回路的详细阐述,明确了其用途及控制方法,给炼油装置自控设计人员、系统组态人员、仪表维护人员以参考。

[1]高扬.甲烷转化水碳比控制在ECS1 00PDCS的实现[J].中氮肥,2010(02):48-50,66.

[2]《石油和化工工程设计工作手册》编委会.石油和化工工程设计工作手册10:炼油装置工程设计[M].东营:中国石油大学出版社,2010.

[3]张同兴,毛仲德.GB 50093—2002自动化仪表工程施工及验收规范[S].北京:全国化工施工标准化管理中心站,2002.

[4]黄步余,李丽华.SH/T 3005—1999石油化工自动化仪表选型设计规范[S].北京:中国石化出版社,1999.

[5]王笑,张媛媛,邱献文.SH/T 3521—2007石油化工仪表工程施工技术规程[S].北京:中国石化出版社,2007.

[6]王森.仪表工试题集[M].北京:化学工业出版社,2002.

[7]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000.

[8]邓薇.Matlab函数速查手册[M].修订版.北京:人民邮电出版社,2010.

[9]何衍庆,黎冰,黄海燕.工业生产过程控制[M].2版.北京:化学工业出版社,2010.

[10]俞金寿,何衍庆,邱宣振.化工自控工程设计[M].上海:华东化工学院出版社,1991.

[11]马红涛,杨彩.制氢装置转化炉烘炉质量保证措施[J].化工设备与管道,2012,49(01):33-34.

[12]杨扉,王方.干气密封控制系统应用与发展趋势[J].化工设备与管道,2012,49(06):43-46.