雾化锥角对喷雾在横流中蒸发掺混的影响①

2013-08-31孙慧娟张海滨白博峰

孙慧娟,张海滨,白博峰

(西安交通大学动力工程多相流国家重点实验室,西安 710049)

0 引言

水雾通常用于消防、加湿、冷却、食品加工行业等,近年来,水雾应用到水下动力系统中,为动力装置提供氧化剂、做功工质和冷却剂。以水冲压发动机为例,从燃烧室排出的混合燃气进入掺混室,水雾沿着垂直于掺混室圆管轴线方向进入,与混合燃气横向交叉混合,完成水雾蒸发和两相掺混过程,实现混合气体降温和增加喷管做功工质的作用。较高的温降效率和较好的掺混效果,对于提高发动机的推力至关重要。国内外对水冲压发动机的研究多侧重于金属燃料[2-8]、理论性能[9-13]、结构组织方式[14-16]、热力计算[17-19]及流场预示[20-22]等方面,缺乏对掺混机制的探索。因此,有必要研究不同因素影响下的两相掺混机制,为发动机的设计提供理论依据。

在喷雾射流与横流气体的掺混中,随着射流对横流的卷吸,在横流中扩散的液滴被夹带,气相涡结构不断长大,在有限空间内发展,涡结构对两相掺混的影响很大。Salewski和Fuchs[23]采用大涡模拟证明反旋涡对(CVP)是一个主要的涡结构,液滴的扩散依赖CVP的强度。Bai等[24]通过 PIV观察到在受限空间内,CVP是影响掺混的主要涡结构,且形态受入射角度影响较大。Choi等[25]用米氏散射技术测量横流中的燃料雾化结构,发现在喷雾底部形成两个独立的旋涡,认为旋涡是由燃料与喷嘴壁面间的摩擦产生的剪切力造成的,旋涡卷吸横流气体到喷雾中,有利于强化掺混。Panão和 Moreira[26]揭示了横流条件下,壁面附近的 3维涡是影响喷雾和壁面作用的主要因素。除了涡结构,喷雾在横流中的研究还涉及液滴速度分布、直径分布、破碎、蒸发及控制掺混过程机理的探索[27-30]。通过大量研究,学者们普遍认识到雾化压力[31]、液体流量[32]、液滴/横流速度比[28]和密度比[33]等对近喷雾区和远场的液滴分布和喷雾结构均有不同程度的影响,喷雾和气流的相互作用同样也会影响液滴蒸发、液滴破碎和喷雾轨迹。

前期工作[34-35]从冷态掺混角度分析了不同水气比、喷嘴雾化角度、液滴直径、喷嘴入射角度对液滴群和横流气体的掺混过程影响。对冷态而言,液滴分布是衡量掺混的因素;而对热态来说,温度分布则是一个重要指标。对涡结构的影响因素很多,本文研究喷雾雾化锥角对蒸发的喷雾液滴在横流中掺混的影响,从掺混度和温降效果两方面衡量雾化锥角对有相变的两相掺混的影响程度,分析温度分布规律和流场规律,获得对掺混过程的认知,为水冲压发动机概念原型的优化设计和参数组织方式提供理论依据。

1 数学模型

1.1 连续相模型

对于喷雾横流两相流动,采用离散颗粒群轨迹模型,连续相的数学描述采用欧拉方法,离散相采用拉格朗日方法描述,在商业软件FLUENT的基础上计算。根据质量、动量、能量和组分守恒,连续相采用Realizable k-ε 湍流模型,统一为

流场的数值求解采用SIMPLE算法,控制方程的离散格式采用二阶迎风格式。

1.2 离散相模型

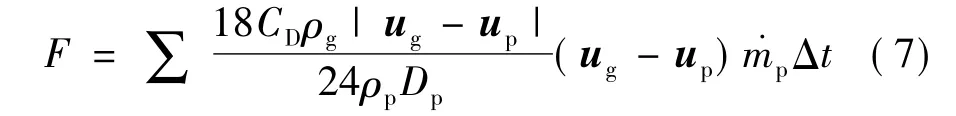

不考虑喷雾液膜的破碎、液滴的形成过程细节,只关注喷雾初始形态和产生液滴的统计直径。采用压力-旋流雾化模型,即Schmidt等[36]提出的线性非稳定液膜雾化模型,把液滴加入横流气体。采用TAB模型[37]考虑喷雾液滴的破碎,采用O'Rourke统计颗粒模型[38]考虑颗粒的碰撞和聚并,主要考虑拖曳力和重力,液滴受力平衡方程为

其中:

式中 ug和up分别为气相和液滴速度;μg为气体动力粘度;CD为拖曳力系数;Rep为颗粒雷诺数;τp为颗粒速度弛豫时间;Dp和ρp分别为液滴直径和密度。

湍流的影响通过颗粒随机步进模型考虑,计算液滴运动时,气相瞬时速度由平均速度和脉动速度构成:

两相间动量交换为

假设传热和传质速率相等,液滴蒸发速率为

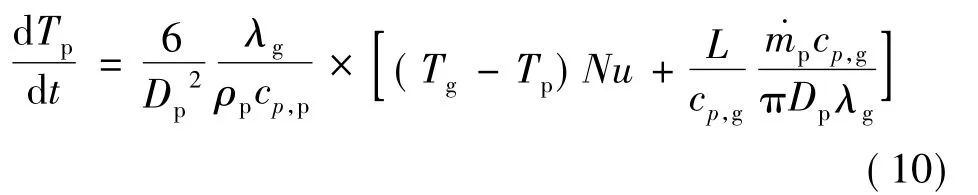

通过对流传热和潜热间的平衡得到液滴温度:

两相间质量交换为

能量交换为

式中 λg为气体热导率;cp,g、cp,p分别为气体和液滴的比定压热容;BM为传质系数;L为液体的潜热。

动量、质量和能量交换作为气相方程求解的源项来实现双向耦合。

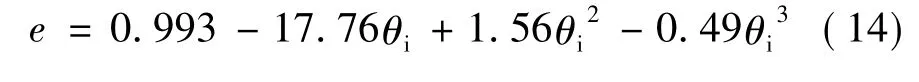

液滴和壁面作用采用反弹模型[39]。反弹后的法向van和切向速度vat为

其中,e为恢复系数,表示成液滴入射方向和壁面夹角θi的函数:

2 几何结构及模拟条件

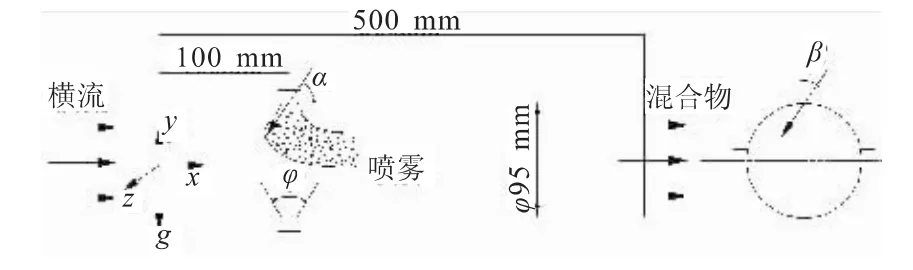

计算采用的几何模型为长500 mm,内径95 mm的圆柱腔,4个旋流雾化喷嘴垂直圆柱且沿周向均布在距离圆管入口100 mm处,见图1。水由喷嘴雾化成索太尔直径一定的小液滴,以不同的雾化锥角进入圆柱腔,在横流气体作用下进行蒸发和掺混。

图1 几何结构Fig.1 Geometrical structure

气相(空气)入口速度30 m/s,温度600 K,掺混室压强101 325 Pa。单喷嘴流量 0.02 kg/s,液滴 D32为150~160 μm,初始温度300 K,喷嘴垂直入射(图1中α =90°,β =0°),雾化锥角(图1 中 φ)为40°、60°、80°、90°和 100°。

3 结果与分析

3.1 实验验证

将数值模拟结果与自行设计实验的结果进行对比。实验段为截面95 mm×95 mm的矩形腔,入口空气温度673.15 K,速度30 m/s。实验系统可参见文献[24]。单喷嘴丙酮流量0.001 kg/s,初始温度284 K,初始液滴D32=48 μm,雾化锥角80°。图2比较了喷嘴后不同横截面竖直中心线的温度降(Dc-n表示当前截面与喷嘴所在截面的距离),图2显示模拟和实验结果吻合较好。

图2 实验与模拟的横截面竖直中心线的温度降比较Fig.2 Comparsions of temperature drops at the center lines of the cross sections between experimental and simulation results

3.2 不同雾化锥角的掺混结果

根据冷态气液掺混的研究结果[34]发现,雾化角度120°时,液滴分布明显不如90°均匀,随着雾化角度的逐渐增大,液滴分布更不均匀。基于该考虑,雾化角度在大于90°时只取100°。研究了5种雾化锥角40°、60°、80°、90°和 100°下的喷雾在横流中的蒸发掺混过程。以掺混室出口的温降水平和掺混效果作为判别雾化锥角对掺混过程利弊的准则。温降效果为

式中 Tin为掺混室入口横流气体温度;Tave,out为掺混室出口混合气体平均温度。

掺混度体现了掺混室横截面温度或组分分布的均匀程度。本文根据灰关联分析的思想,提出了掺混度的定义。该方法是分析灰色系统中各因素间关联程度的一种量化方法,根据序列曲线几何形状的相似程度来判断灰色过程发展态势的关联程度。

式中 X为所关注的参量,如温度、组分浓度等;Xi为截面上区域i对应的参量X;¯X表示截面参量平均值;ωi为权重因子,表示不同区域的参量对于整个截面的影响程度,本文取截面各处权重因子相等。

掺混度在0~1之间,值越大说明掺混效果越好。本文采用温度作为关注参量。

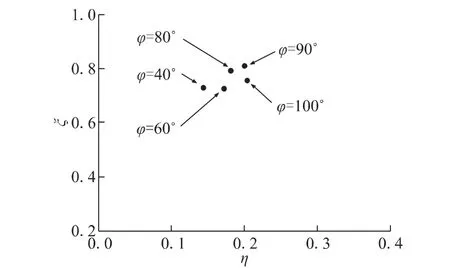

图3给出了5种雾化锥角下的温降效果和掺混度。随雾化锥角增大,温降效果提高,但雾化锥角大于90°后,温降效果增加速率减缓。掺混度先增大,雾化锥角大于90°后,掺混度略有降低。

图3 不同雾化锥角影响下的掺混和温降效果Fig.3 Mixing degree and cooling effect under different spray angles

3.3 温度分布

图4给出了5种雾化锥角下掺混截面的温度的概率函数分布(PDF)。

式中 ΔT为温度小量;Δs为(T-1/2ΔT,T+1/2ΔT)的温度范围对应的横截面的小区域之和;S为覆盖截面所有温度范围的Δs总和。

图4 不同雾化角下不同掺混截面温度的PDF分布Fig.4 Temperature distributions(PDF)at different cross sections under different spray angles

某温度对应的PDF值越高,说明横截面上该温度分布范围大。

图4表明,不同雾化锥角下,随掺混距离增加,截面温度分布越趋向更低的温度范围。初始截面,温度分布在横流初温600 K附近,掺混距离越长,截面上低温区域所占的比例越大。雾化锥角40°和60°时,虽然随着掺混距离变长,掺混截面温度降低,但低温区对应的PDF值偏低,即低温区域所占比例较小,温降效果较差。雾化锥角80°、90°和100°时,初始掺混截面的平均温度就略低于较小的雾化锥角对应的初始截面平均温度。随雾化锥角增加,较低温度区域的温度跨度增大,低温度的PDF值有增加趋势。雾化锥角100°时,出口截面平均温度最低。所以,该雾化锥角带来的温降效果最好。但由于初始喷雾的中空形态,雾化锥角越大,液滴越趋向近壁面区域,液滴分布的不均匀性,影响了掺混截面的温度分布。雾化锥角小于90°时,掺混室中心向壁面处温度逐渐升高,而雾化锥角100°时,掺混室近壁面处温度低于管中心温度,雾化锥角的增大,造成了温度变化趋势的反转。

3.4 掺混度变化规律

图5为掺混度随掺混距离的变化规律。掺混度随掺混距离的增加,由初始掺混截面的较大掺混度降低,或降低后再略有升高。

图5 不同雾化角锥下的掺混度随掺混距离的变化Fig.5 Mixing degrees under different spray angles

从图5可见,初始掺混截面温度较高,由于蒸发距离很短,液滴蒸发带来的降温量小,温度基本在600 K附近。所以,整体截面温度偏差较小,掺混度反而较高。随着掺混距离增大,液滴蒸发量增加,截面温度逐渐降低,从掺混室中心到近壁面区域的温度不均匀分布,造成了掺混度的降低。要获得较高掺混度,要求温度范围区域小,且低温对应的PDF峰值大,该情况下掺混较均匀。雾化锥角40°和60°时,在截面温度覆盖范围内,PDF值都较小,且相差不大,即不同温度的分布区域相当,没有较大范围的温度相近区,造成了掺混度较低。雾化锥角80°和90°时,最后达到的掺混度相差不大,90°时掺混度达到雾化锥角研究范围内的最大值,而雾化锥角100°时,PDF峰值降低较多,且温度覆盖范围有所变宽,掺混度开始下降。

3.5 速度矢量分布

图6给出了稳定掺混区的代表性速度矢量图。掺混过程可分为4个区域:喷雾区、过渡区、稳定区和充分发展区[40]。在每种雾化锥角下,喷雾区的流场较混乱,稳定区形成稳定的涡结构影响掺混发展[24],充分发展区涡强度和尺度逐渐减弱。喷雾雾化形成的空心锥造成初始液滴分布不均,喷雾对气流的剪切卷吸形成多个涡,促进局部液滴向整个掺混室的扩散,在一定程度上,有利于改善温降效果和掺混效果。雾化锥角40°和60°时,喷雾雾锥外缘形成规则的多涡对,促进中心的液滴向其他区域扩散。但由于涡尺度不够大,不足以促使整个截面的温度趋于均匀,只能作用于小区域,使温度局部均匀,这也造成了较小雾化锥角时掺混度较低。雾化锥角增大后,相对规则的多涡结构演化为更为混乱的大小不等的多尺度涡结构,更有利于带动整个截面的掺混,掺混度较高。

图6 不同雾化锥角下稳定掺混区的截面速度矢量图Fig.6 Velocity vectors in stable mixing regions under different spray angles

4 结论

(1)在雾化锥角40°~100°研究范围内,随着雾化锥角增大,温降效果逐渐提高,雾化角大于90°后,提高速率变慢;掺混度先增大,雾化锥角大于90°后,掺混度略有降低。

(2)在较小雾化锥角下,温度的PDF值较小,且相差不大,截面温度覆盖范围较宽,造成了掺混度较低;在中等雾化锥角下,温度的PDF峰值较大,温度相近区域较大,掺混度较高,90°时达到雾化锥角研究范围内的最大值;雾化锥角继续增大,PDF峰值降低较多,且截面温度覆盖范围变宽,掺混度下降。

(3)小雾化锥角掺混稳定时,产生对称的多涡对结构;而较大雾化锥角时,产生混乱的大小不等的多尺度涡结构,有利于促进整个掺混截面的温度均匀性分布。

[1]缪万波,夏智勋,郭健,等.金属/水反应冲压发动机理论性能计算与分析[J].推进技术,2005,12(6):563-566.

[2]Foote J P,Thompson B R,Lineberry J T.Combustion of aluminum with steam for underwater propulsion[C]//Roy G.Advances in chemical propulsion.Boca Raton,FL,CRC Press,2002:133-146.

[3]Risha G A,Huang Y,Yetter R A,et al.Combustion of aluminum particles with steam and liquid water[R].AIAA 2006-1154.

[4]Risha G A,Sabourin J L,Yang V,et al.Combustion and conversion efficiency of nano aluminum-water mixtures[J].Combust.Sci.Technol.,2008,180(12):2127-2142.

[5]Huang Y,Risha G A,Yang V,et al.Effect of particle size on combustion of aluminum particle dust in air[J].Combust.Flame,2009,156(1):5-13.

[6]李芳,张为华,张炜,等.水反应金属燃料能量特性分析[J].固体火箭技术,2005,28(4):256-259.

[7]刘冠鹏,郭效德,段红珍,等.镁水反应的实验研究及机理初探[J].固体火箭技术,2008,31(5):497-500.

[8]周星,张炜,李是良.镁粉的高温水反应特性研究[J].固体火箭技术,2009,32(3):302-305.

[9]Miller T F,Herr J D.Green rocket propulsion by reaction of Al and Mg powders and water[R].AIAA 2004-4037.

[10]Miller T F,Garza A B.Finite rate calculations of magnesium combustion in vitiated oxygen and steam atmospheres[R].AIAA 2006-4066.

[11]罗凯,党建军,王育才,等.金属/水反应水冲压发动机系统性能估算[J].推进技术,2004,25(6):495-498.

[12]朱千稳,刘冰,夏志勋,等.喷嘴特性对水冲压发动机性能的影响[J].导弹与航天运载技术,2010,6(310):11-13.

[13]Huang L Y,Xia Z X,Hu J X,et al.Performance study of a water ramjet engine[J].Sci.China,Ser.E,2011,54(4):877-882.

[14]霍东兴,何国强,陈林泉,等.进水方式对水冲压发动机性能的影响[J].固体火箭技术,2010,33(1):31-33.

[15]黄利亚,夏志勋,胡建新,等.镁基水冲压发动机燃烧室长度及进水距离设计方法[J].航空学报,2010,32(1):67-74.

[16]黄利亚,夏志勋,张为华,等.水冲压发动机试验水燃比选择方法[J].航空学报,2010,31(9):1740-1745.

[17]田维平,蔡体敏,陆贺建,等.水冲压发动机热力计算[J].固体火箭技术,2006,29(2):95-98.

[18]安庆友.金属/水反应燃料冲压发动机热力计算与仿真[D].西安:西北工业大学,2007.

[19]Yang Y J,He M G.A theoretical investigation of thermodynamic performance for a ramjet based on a magnesium-water reaction[J].Proc.IMechE,Part M:J.Engineering for the Maritime Environment,2010,224(1):61-72.

[20]薛英.固体发动机补燃室内燃气掺混理论及实验研究[D].西安:西北工业大学,2003.

[21]田维平,蔡体敏,孙展鹏,等.水冲压发动机掺混燃烧数值分析[J].固体火箭技术,2007,30(1):9-11.

[22]缪万波,夏智勋,胡建新,等.金属/水反应冲压发动机内流场数值模拟[J].推进技术,2007,28(2):186-189.

[23]Salewski M,Fuchs L.Dispersion of circular,non-circular,and swirling spray jets in crossflow[C]//Lamballais E,Friedrich R,Geurts B J,et al.Direct and large-eddy simulation VI.Dordrecht,Springer,2006:319-328.

[24]Bai B F,Zhang H B,Liu L,et al.Experimental study on turbulent mixing of spray droplets in crossflow[J].Exp.Therm.Fluid Sci.,2009,33(6):1012-1020.

[25]Choi J,Lee S,Bae C.Spray and flow-field interaction of gasoline direct injection[J].Atomization Spray,2004,14:159-174.

[26]Panão M R O,Moreira A L N.Experimental characterization of an intermittent gasoline spray impinging under crossflow conditions[J].Atomization Spray,2005,15:201-222.

[27]Uthuppan J,Aggarwal S K,Grinstein F F,et al.Particle dispersion in a transitional axisymmetric jet:a numerical simulation[J].AIAA J.,1994,32(10):2004-2014.

[28]Ghosh S,Hunt J C R.Spray jets in a cross-flow[J].J.Fluid Mech.,1998,365:109-136.

[29]Ariyapadi S,Berruti F,Balachandar R.Effect of cross flow on the spray characteristics of an industrial feed nozzle[J].Chem.Eng.Comm.,2003,190(12):1681-1704.

[30]Shi H,Kleinstreuer C.Simulation and analysis of highspeed droplet spray dynamics[J].J.Fluids Eng.,2007,129(5):621-633.

[31]Nouri J M,Whitelaw J H.Gasoline sprays in uniform crossflow[J].Atomization Spray,2007,17(7):621-640.

[32]Lin J Z,Qian L J,Xiong H B,et al.Effects of operating conditions on droplet deposition onto surface of atomization impinging spray[J].Surf.Coat.Technol.,2009,203(12):1733-1740.

[33]Herrmann M.The influence of density ratio on the primary atomization of a turbulent liquid jet in crossflow[J].Proc.Combust.Inst.,2011,33(2):2079-2088.

[34]孙慧娟,张海滨,刘利,等.气体-颗粒掺混的数值模拟研究[J].工程热物理学报,2009,30(2):241-245.

[35]孙慧娟,张海滨,刘利,等.喷嘴入射方式对气体-液滴群掺混的影响[J].固体火箭技术,2009,32(5):492-495,510.

[36]Schmidt D P,Nouar I,Senecal P K,et al.Pressure-swirl atomization in the near field[R].SAE-1999-01-0496,1999.

[37]O'Rourke P J,Amsden A A.The Tab method for numerical calculation of spray droplet breakup[R].SAE-872089,1987.

[38]O'Rourke P J.Statistical properties and numerical implementation of a model for droplet dispersion in turbulent gas[J].J.Comput.Phys.,1989,83(2):345-360.

[39]Bai C,Gosman A D.Development of methodology for spray impingement simulation[R].SAE-950283,1995.

[40]刘利.横流中喷雾掺混特性[D].西安:西安交通大学,2010.