固体火箭发动机粘接界面湿热老化与寿命评估①

2013-08-31张晓军常新龙陈顺祥范世锋

张晓军,常新龙,陈顺祥,范世锋

(1.第二炮兵工程大学,西安 710025;2.中国人民解放军海军驻西安地区代表局,西安 710027)

0 引言

固体火箭发动机粘接界面是由发动机壳体、绝热层、衬层料浆和推进剂药浆料等经各种表面处理、粘贴涂敷和固化、半固化工艺而形成的由壳体-绝热层、绝热层-衬层、衬层-推进剂3种界面组合而成的多层粘接结构。粘接失效是固体火箭发动机最常见的失效模式之一,据统计国外失败的固体发动机中近1/3是由界面脱粘造成的[1]。因此,粘接界面的贮存老化性能引起工程界和学术界的广泛关注,宋先[2]对发动机粘接界面进行了高温加速老化试验,测试了老化后粘接界面的扯离强度,并利用阿伦尼乌兹方程预测了发动机使用寿命。付东升[3]通过模拟实际生产过程的环境湿度,研究了丁羟推进剂药柱各界面的联合粘接强度变化状况。李晓光[4]采用微型拉伸试验方法,对丁羟推进剂/衬层粘接界面进行了性能测试。吴丰军等[5-6]运用XPS分析手段表征了NEPE推进剂/衬层粘接界面的化学组成和老化历程,研究了粘接界面细观力学性能、结构与破坏方式的差异及内在关联。以上老化研究都是针对单一环境应力开展的,实际使用中,粘接结构往往处于复杂的湿、热等环境条件。较高的温度会使衬层和推进剂体系发生后固化,加速橡胶绝热层的氧化分解,降低其内聚强度,同时也会加快界面处组分的迁移。湿度对发动机粘接界面主要有两方面影响[7],即促进聚合物水解及促进弱边界层形成。在湿热环境中,由于高温的存在,湿气对发动机粘接界面的浸透率将比普通高湿环境时更大,水解和弱边界层作用也会更加明显,使得湿度对装备的影响将更加严重。因此,很有必要开展湿和热两种环境因素共同作用下粘接界面性能研究,以更加准确的评估其贮存寿命。

本文以固体火箭发动机衬层-推进剂粘接界面为对象,通过制作矩形扯离试验件模拟实际结构,对其进行不同湿热条件下加速老化试验,研究湿热环境对其性能的影响。并通过建立湿热老化寿命模型,评估其在湿热条件下的贮存寿命,作为评估固体火箭发动机贮存寿命的参考依据。

1 湿热老化试验

1.1 试验件

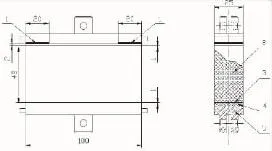

试验件的制作参考QJ 2038.1A—2004燃烧室界面粘接强度测试方法(矩形试件扯离法)[8],如图1所示。试件中所用的绝热层/人工脱粘层、衬层及推进剂配方与发动机所用的相同。推进剂采用端羟基聚丁二烯复合固体推进剂(HTPB),主要成分包括高氯酸铵、金属燃烧剂铝粉、固化剂、增塑剂等;绝热材料主要成分为丁腈橡胶;衬层主要成分为丁羟胶,还包括二氧化硅、苯乙烯等。

图1 试件简图Fig.1 Schematic diagram of the sample

1.2 试验内容

(1)湿热老化试验

设置4种湿热环境条件对试验件进行加速老化试验:70℃,70%RH;70℃,90%RH;60℃,70%RH;60℃,90%RH。

(2)扯离强度试验

扯离强度试验是检验加速湿热老化对矩形试件粘接强度的影响并进行量化分析的重要手段。对每种环境条件下的试验件,每隔2~4 d取出1组试验件(有效样本数不少于3个)进行扯离强度性能测试,测试方法参考QJ 2038.1A—2004执行,测试前应存放于室温干燥器中停放时间应不少于1 h。

1.3 仪器设备

(1)SDJ 705型高低温湿热交变试验箱

温湿度调节范围分别为-70~+100℃和30% ~98%RH,温湿度偏差分别为±2℃和±3%RH,在湿热模式下其温度均匀度小于等于1℃,波动度为±0.5 ℃。

(2)CMT 5205微机控制电子万能试验机

最大试验力为200 kN,最小分辨力为1 N,示值误差极限在±1.0%以内。

2 结果与分析

2.1 湿热老化试验现象与分析

如前所述,共进行了4种环境件下的湿热老化试验,在60℃、70%RH湿热老化试验中未观察到明显试验现象,其他3种条件下的老化试验有相似的试验现象。下面以70℃、70%RH条件下的试验现象为例说明,另外2种条件下的试验现象只在时间上有所不同。

试验件置入试验箱3 h后,在钢件表面观察到有锈蚀现象,并且随着老化时间的增长,锈蚀程度更加严重。试件老化4 d后,在其推进剂表面观察到有透明的细长晶状颗粒物析出,裸露推进剂出现海绵状孔洞(见图2),刮取少量析出物进行水溶性试验表明,该析出物溶于水。试件老化到8 d时,观察到脱粘区绝热层与钢件之间出现分离(图3)。老化试验进行到12 d后,可以观察到试件上推进剂-衬层界面附近的推进剂性状已发生明显变化,靠近界面区的推进剂表面开始变得粗糙,且随着老化时间的增加,此变化也更加明显并有向内扩展的趋势,见图4。另外,在70℃、90%RH条件下老化4 d后,推进剂出现明显的溶胀现象,试件边缘由于溶胀变形已呈明显的弧形(见图5);对试件进行干燥后发现该溶胀变形不可恢复,且推进剂材质变得疏松,密度也较原试件上的推进剂小。

以上试验现象有利于更加直观地理解发动机粘接界面在湿热环境中的失效机理。钢件的锈蚀产物与纯铁在氧气中燃烧后生成的Fe3O4很相似。考虑试验件组成中只有AP及其分解物具有如此强的氧化性,因此判定是氧化剂AP在高温高湿的作用下发生热解或水解反应生成了酸性或氧化能力很强的物质(如HClO4和原子氧)[10],从而加速了钢件氧化或电化学腐蚀。进一步,试件推进剂表面析出的晶状物可能为可溶组分AP溶解后再结晶,由于组分析出导致推进剂产生孔洞,空洞使推进剂变得疏松,更加容易受到湿气的影响。老化使试件脱粘区产生分离形变表明,在温度变化时,发动机人工脱粘层边缘的粘接界面仍受到热应力的影响。湿热老化进行到一定程度时,衬层-推进剂界面附近的推进剂性状发生明显变化,且有向推进剂内部扩散的趋势。这表明,湿热环境可以使衬层-推进剂粘接界面及其附近的推进剂组分发生变化,从而影响粘接界面的强度。根据胶粘剂和环境工程理论,在高温的辅助作用下,湿气较容易从界面处渗透到粘接结构中,因此其破坏作用是从界面附近开始并向内扩散的。

图2 试件表面的结晶和孔洞Fig.2 Crystalline and holes on the specimen surface

图3 人工脱粘区的分离变形Fig.3 Separation in artificial debond area

图4 界面区附近推进剂的性状变化Fig.4 Character change of propellant near interface region

图5 钢件的重度氧化和推进剂的溶胀变形Fig.5 Steel severe oxidation and swelling deformation of propellant

2.2 扯离强度试验现象与分析

由于设置了脱粘区,撤离强度试验中矩形试件受拉伸时,主要由粘接区受力,而且破坏首先由粘接区端点开始。这说明,尽管使用了人工脱粘层技术,发动机粘接界面的最大应力仍发生在前封头的人工脱粘层附近。

未经老化及低应力老化初期试件的失效破坏均发生在衬层-推进剂界面处。但随着环境老化应力的加强或老化时间的增长,试验件破坏断面有向推进剂内部移动的趋势,而发生在衬层-推进剂界面上的破坏则更趋于完全的粘接失效。这说明,湿热老化促进了环境水分从衬层-推进剂界面向推进剂内部的扩散和渗透,致使弱边界层向内扩展,同时也加速了增塑剂等弱组分从推进剂内部到衬层-推进剂界面的迁移和聚集,导致了衬层-推进剂界面粘接强度的降低。

在试验中,壳体-绝热层界面及绝热层-衬层界面均无破坏现象产生,因此可判断这两个界面受到湿热环境的影响较小,或在整个粘接结构中不是最弱环,在工程上基本可以认为是可靠的。

2.3 扯离强度-老化时间曲线分析

不同老化条件下,试验件平均扯离强度随老化时间变化曲线如图6所示。在试件老化的初期,其扯离强度呈明显的下降趋势,但随着老化时间的增长,强度下降趋于平缓,并出现了平台期,然后又出现另一个下降期。图中60℃、70%RH强度曲线中未出现第二下降期是因为环境应力或老化时间不够,在对试验数据进行分析时也未采用该条曲线提供的信息。

图6 扯离强度随老化时间的变化规律Fig.6 Variation rule of the tearing strength with aging time

从图6可发现,在同一相对湿度条件下,温度每低10℃,平台期来的时间就会晚1倍左右;但相同湿度应力条件的曲线平台期所对应的试件扯离强度值几乎相等。

对以上强度随老化时间变化现象,参考复合材料湿热老化的吸湿规律进行分析。参考的基本依据是:从结构上讲,复合材料由基体和增强相粘接而成,可看作是微观的粘接结构。文献[5-6]使用水浸法对T300/5405复合材料进行了吸湿规律研究,表明复合材料在进行水浸老化时,其湿含量在初始阶段符合Fick行为,即湿含量与老化时间的平方根成正比;在湿含量达到第一平台后,湿含量会再度上升,脱离Fick行为,并形成新的台阶。

对比复合材料的吸湿规律和发动机粘接界面矩形试件的湿热老化强度曲线,可以判断矩形试件的强度平台期应是一个吸湿平台期,这样便可以解释矩形试件强度平台期与环境相对湿度的对应关系:固体火箭发动机粘接界面矩形试件的扯离强度与其在湿热老化时的湿含量有关,在同一环境湿度下,温度越高,粘接界面吸湿就越快,强度下降也越快,但在到达第一平台期时,其强度几乎不受温度影响。

复合材料的吸湿在后期之所以偏离Fick行为是因为当吸湿饱和后,湿热老化作用破坏了基体本身以及基体与纤维间的粘结性,使基体中产生了新的微裂纹,从而使老化后期水分进入复合材料的途径由纯浓度梯度扩散变成包括沿缺陷的流动和毛细流动等而进入的多种方式,基体溶胀变形成为材料失效的重要原因[7]。所以,矩形试件扯离强度的第二下降期很可能由于类似的原因而造成。对照湿热老化试验现象与扯离强度试验曲线可以发现,在湿热老化试验中观察到溶胀现象的时间与扯离强度曲线第二下降期开始的时间基本一致。

关于复合材料吸湿的第二台阶,可在环境应力较强的70℃、90%RH矩形试件强度曲线图中看到与其相对应的趋势(图6中虚线)。可以推测,如果在其他环境条件下对试件进行足够长时间的湿热老化,则均有可能像复合材料吸湿曲线一样,出现第二个强度平台期。

3 湿热老化模型与寿命评估

对粘接界面、推进剂等高分子材料进行老化研究时常采用反应论模型[9],该模型认为材料、元件的损坏或退化都是由一定的物理-化学过程引起,当这些过程的反应持续到某一程度时,失效随之发生。在反应论模型中,最常使用的是Arrhenius模型。该模型源自瑞典物理化学家Svante Arrhenius于1887年提出的反应速率方程:

式中 R为反应速率;A为与温度无关的常数;Ed为反应活化能(eV);K为玻尔茨曼常数;T为绝对温度(K)。

研究表明,产品的贮存、使用寿命与老化反应速率成反比[9-10]。于是,得到 Arrhenius寿命模型:

式中 L为寿命尺度,如平均寿命、特征寿命、中位寿命等;T为绝对温度值(K);C为待定模型参数(C>0);B为另一待定模型参数。

Arrhenius模型是与温度相关的寿命模型,一般只用于评估当温度为主要老化因素时的情形。当失效应力为其他应力时,一般采用Eyring反应论模型。Eyring模型是由量子力学定律得来的,可用于非热因素(如湿度等)为老化应力时的情形,表达式[10]为

式中 V为绝对单位的应力值(如相对湿度等);A和B为待定模型参数。

该式可变换为

对比式(1)与式(2),可以看出,Eyring模型与Arrhenius模型表达式的形式相似,不同之处仅在于Eyring模型表达式中的1/V。

通过对固体火箭发动机粘接界面在湿热环境中老化性能的变换情况可以看出,此粘接结构的老化过程受到湿度和温度的联合影响,对其进行寿命预测时,不能单纯地使用Arrhenius模型或Eyring模型。为此,可将以上两模型相结合,得到下列湿热老化寿命模型:

式中 L(H,T)代表加速湿热老化寿命,可以是平均寿命、中位寿命等尺度;b为第一个待定模型参数;c为第二个待定模型参数;A为第三个待定模型参数,是常系数;H为相对湿度(小数或百分比);T为绝对温度(K)。

对于上述模型,当固定温度时,有

同样,当湿度固定时,有

从上述分析可以看出,此湿热老化寿命模型兼顾了温度和湿度的老化作用,适用于温、湿度同为加速因子的加速寿命试验。对上述模型表达式两边同时取对数,则有线性化方程式:

通过试验研究,采用最小二乘法确定模型参数后,可用于预估固体火箭发动机粘接界面的湿热老化寿命。

[11],以扯离强度保持率为50%作试样性能临界值,得到 70℃,90%RH、60℃,90%RH 和70℃,70%RH 3种老化条件下的试验件的老化寿命分别为2.1、5、16.7 d。对式(4)进行拟合,得模型参数A=9.021 5 ×10-16、b=5.739 8、c=9.917 3 × 103,带入式(3)进而得到粘接界面在湿热环境下性能半衰期寿命公式:

按照固体火箭发动机贮存使用的一般要求,若保持该发动机内腔温度为20℃,湿度为65%RH,根据上式得到贮存寿命为12.8 a。

4 结论

(1)不同老化条件下,试验件平均扯离强度随老化时间呈下降趋势,中间有一个强度趋于稳定的平台期。

(2)相同湿度条件下,曲线平台期所对应的试件扯离强度值几乎相等。

(3)在同一相对湿度条件下,温度每降低10℃,平台期来的时间就会晚1倍左右。

(4)综合运用Eyring模型与Arrhenius模型,建立了粘接界面湿热老化寿命模型L(H,T)=9.021 5×

(5)若以20℃、65%RH为发动机内腔温度和湿度条件,扯离强度临界值以下降50%确定,预测得该粘接结构贮存寿命为12.8 a。

参考文献:

[1]尹华丽,王清和.界面粘接性能的影响因素[J].固体火箭技术,1998,21(3):40-46.

[2]宋先.发动机粘接界面加速老化及寿命预测[J].国防科技大学学报,2003,25(3)):33-35.

[3]付东升.湿度对丁羟推进剂及其粘接性能的影响研究[J].化学推进剂与高分子材料,2006,4(4)):43-45.

[4]李晓光,阳建红.丁羟推进剂/衬层粘接界面材料力学性能研究[J].化学推进剂与高分子材料,2007,5(6):52-55.

[5]吴丰军,彭松,池旭辉,等.NEPE推进剂/衬层粘接界面XPS表征[J].固体火箭技术,2009,32(2):192-196.

[6]吴丰军,彭松,池旭辉.NEPE推进剂/衬层粘接界面细观力学性能/结构研究[J].固体火箭技术,2010,33(1):81-85.

[7]Edward M Petrie.Handbook of Adhesives and Sealants[M].McGraw-Hill Companies,2000.

[8]QJ2038.1A—2004燃烧室界面粘接强度测试方法(矩形试件扯离法)[S].国防科学技术工业委员会,2004.

[9]王治军,等.导弹武器系统的可靠性与维修性[M].北京:第二炮兵装备技术部,1993.

[10]RELIASOFT COMPANY.Accelerated Life Testing Analysis Reference[M].ReliaSoft Publishing,2001.

[11]杨海英,陈金爱,冯志新.压敏胶粘剂的贮存寿命试验研究[J].合成材料老化与应用,2003,32(2):8-9.