凉水井煤矿综合防尘理论及其技术研究①

2013-08-28范鹏飞

范鹏飞

(神木汇森凉水井矿业有限责任公司,陕西 榆林 719300)

0 引言

采掘工作面粉尘污染问题随着机械化程度的提高越来越严重,不仅恶化了作业环境,影响工人的身体健康,也大大地影响了工作面的生产效率,同时工作空间漂浮着大量的爆炸性粉尘也给采掘作业带来了潜在的安全威胁。因此,做好采掘工作面防尘对于保护矿工的身心健康和保证矿井的安全生产具有十分重要的现实意义。

针对凉水井矿井来说,采用高效的现代化采掘技术,使工作面的产尘量比传统生产技术大大增加,严重影响了企业的安全生产,是目前现代化采掘所必须解决的主要技术难点。因此进行凉水井矿井采掘面粉尘高效抑制技术的研究,以解决采掘面防尘系统各子系统的关键技术,降低采掘面人员作业区域居高不下的粉尘浓度,是矿井目前急需解决的重要课题,也是目前凉水井矿井安全生产及提高矿井开采效率的重要工作之一,而且此项目的研究对凉水井煤矿建成标准无尘化矿井也有重要意义。

1 矿井概况

凉水井矿井及选煤厂项目于2005年3月开工建设,2008年8月投入联合试运转,2009年4月通过国家建设项目竣工验收,正式投入生产,成为陕西省在陕北大型煤炭基地建成投产的第一座现代化大型矿井。目前开采4-2层煤,煤层自燃倾向等级为I级,属于容易自燃煤层。矿井煤尘具有爆炸性,爆炸指数为38.44%,多个产尘环节及易于附着堆积,需要治理。

2 采掘面尘源的形成分析

煤矿粉尘的主要来源是采掘、运输和锚喷等作业场所,其中,以采掘面产尘量最大,占全部粉尘量的80%以上,因此,分析与研究采掘面尘源的形成及其分布,对有针对性的实施各项防尘措施具有重要作用。

综采工作面的产尘环节主要是有滚筒采煤机割煤、移动支架等工序。采煤机滚筒割煤时,粉尘的形成主要有以下三种因素造成:

1)压固核的形成导致粉尘的产生

采煤机滚筒在旋转过程中,截齿以一定速度截煤,由于截齿向前运动而产生挤压作用,使煤产生拉力和应变截齿前的煤被挤压成一个强度与密度和正常煤不同的煤块,这个煤块称为压固核。随着采煤机截齿的前进,其阻力继续上升直至压固核与煤体分开为止,由于弹性变形作用,使煤在弹性能的作用下,以较高的速度从截齿前飞出。而压固核内的煤体在经此强压和释放的过程大部分变成粉尘。

2)摩擦与碾压

采煤机运行一段时间后,如不及时更换被磨损的截齿,则在截煤时截齿与煤体的接触由切割变成研磨,将导致细微粉尘的大量产生。

3)冲击与振动

截齿对煤的冲击必将产生煤尘,而且冲击力越大所产生的粉尘越多。此外,煤体或煤块受到强烈振动,可以使原来的裂隙增加与变大,从而产生粉尘。

在掘进工作面中,打眼和爆破作业是最主要的两个产尘工序。

3 综采掘面粉尘治理对策及其降尘效果分析

3.1 综采面降尘技术应用及效果

对综采工作面而言,尽管大部分矿井采用了采煤机内外喷雾和移架喷雾、转载喷雾和净化水幕技术,取得了一定的降尘效果,但降尘效果十分有限,仍不能满足现代化综采工作面降尘的需要。

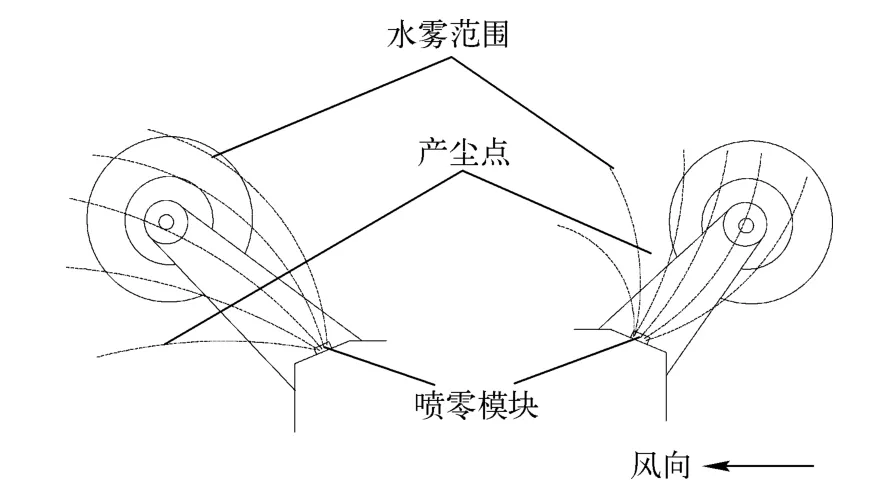

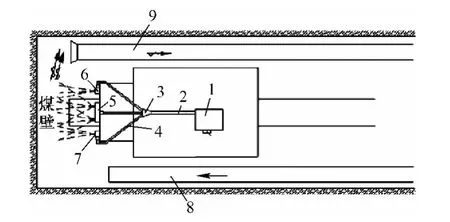

滚筒割煤产尘的扩散是综采面降尘工作的重点,完成该技术的研究任务,将对综采面粉尘治理工作有很大促进作用。由于受风向影响,喷雾喷出的水幕不足以覆盖滚筒及产尘点。通过实际生产观察,发现综采工作面的主要产尘点在滚筒的背风侧,故针对现场实际情况,凉水井煤矿自行研制新型喷雾系统,该系统由3组高效喷头联合组成,有钢筋及钢板做外沿,保护喷头,其中右滚筒喷雾与水平面夹角为45°,左滚筒喷雾与水平面夹角为60°。喷头经过φ13的高压胶管至三通与煤机冷却用水相连接。具体布置如图1所示。

图1 新型喷雾模块控制滚筒产尘源装置示意图

为了改变工作面水压不足、水质较差的现状,决定使用采煤机冷却水来替代原有喷雾降尘用水。据统计,两组喷雾用水量约为40 L/min,而采煤机冷却水的富余量高达106 L/min,不会对采煤机冷却安全造成负面影响,从而有效解决了喷雾用水问题。

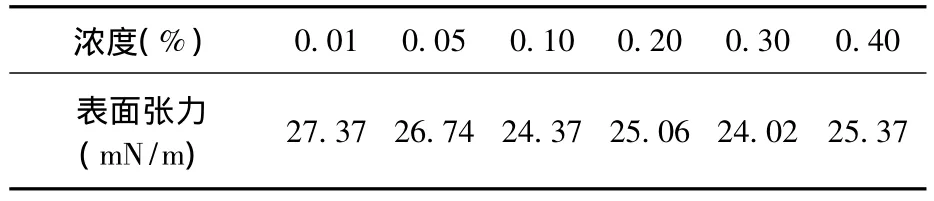

由于煤尘具有疏水性,水的表面张力较大,清水降尘的应用往往达不到理想的效果,为提高水润湿煤尘的能力需降低水的表面张力,通过在水中加入表面活性剂,降低水的表面张力,使其降低到45 mN/m以下,此时煤尘易于被湿润,从而达到提高降尘效果之目的。结合本次对综合防尘方案的实施,采用安龙牌煤尘抑制剂(已获国家专利,专利号为200810171888),有效降低了清水表面张力,使其降至25 mN/m左右,如表1。且湿润速度明显提高,湿润时间为0.2 s。

表1 添加不同浓度煤尘抑制剂粉尘的平均表面张力

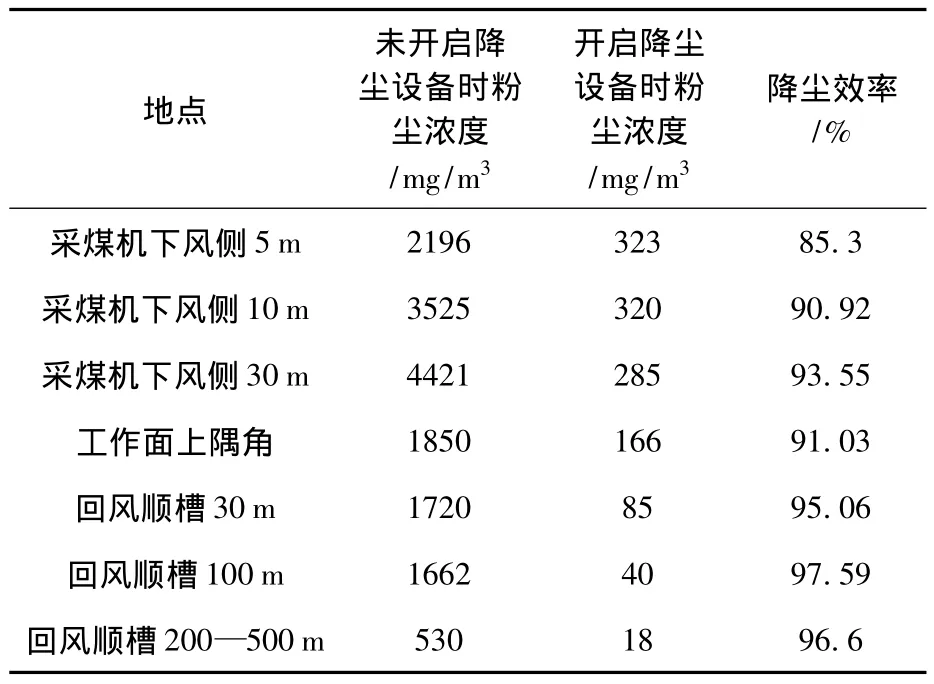

经过上述手段的联合使用,42107综采工作面粉尘浓度已经得到了有效控制,降尘效率高达97.59%。回风巷的粉尘已经接近了矿井允许浓度(10 mg/m3)。降尘前后空气中粉尘浓度如表2所示。

表2 采取降尘措施前后降尘效果对照表

3.2 综掘面密闭除尘系统应用

传统的机掘工作面防尘主要是采用掘进机内外喷雾、掘进机液压除尘风机以及除尘器的抽尘净化系统,但是,传统除尘技术有较多的缺陷和局限性,远远不能满足综掘工作面有效防尘的需要,导致机掘工作面的粉尘浓度处于严重超标的状态。目前,世界各国在机掘工作面方面做了大量的研究,并取得了较大的成果,初步形成了以封闭控尘和吸尘除尘相结合的综合防尘技术,但是现有的综掘面封闭控尘和除尘技术仍有较多的不足,仍不能有效地降低工作面现场粉尘浓度。凉水井煤矿现有掘进工作面6个,降低综掘面粉尘浓度尤为重要,采用传统的机载喷雾及巷道净化水幕的方式,降尘效果差、无法满足安全需要。

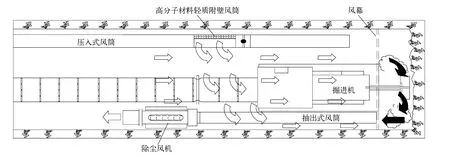

为了避免综掘工作面产生的粉尘进入回风流中,结合凉水井煤矿的实际情况,本课题采用风幕控尘与湿式除尘风机除尘相结合密闭式系统对粉尘进行综合治理。另外,针对综采面产尘强度大,且难以控制的特点,本文采用掘进机割齿泡沫抑尘、附壁风筒控尘以及净化水幕降尘辅助方式联合降尘,进一步有效降低粉尘浓度。综掘工作面密闭式除尘系统总体设计方案如图2。

图2 综掘工作面密闭除尘系统布置示意图

3.2.1 封闭式高分子泡沫降尘技术

该技术包括风环式风幕、高分子泡沫发生装置等,如图3。风环式风幕降尘技术采用发泡器包围产尘源方式降尘,工作时,大量的泡沫裹住切割头,切割头在割煤岩过程中割齿将大量泡沫带至煤岩深处,使大部分粉尘在第一时间随泡沫一起被切割头甩出并快速沉降,并且可防止粉尘二次飞扬,达到抑尘效果。同时泡沫还可以包裹截割头,起到冷却作用,可以替代综掘机外喷雾的效果。

图3 综掘工作面风环式风幕高分子泡沫综合防尘示意图

其降尘机理包括:拦截、粘附、湿润以及沉降等,几乎可以捕集所有与泡沫相遇的粉尘,尤其对呼吸性粉尘有更强的捕获能力,而且用水量较少。

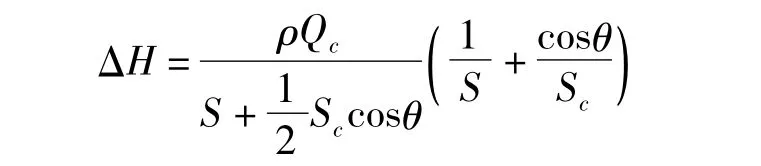

为了有效控制泡沫的覆盖范围,防止泡沫向周围扩散影响司机的视野,在泡沫喷出装置后方设置风环式风幕,利用风幕控制泡沫捕获粉尘的空间,将其仅固定在截割头的范围。风幕断面风流的实际有效压力ΔH根据以下公式计算:

式中 ρ——空气密度,kg/m3;

Qc——空气幕出风口风量流量,m3/s;

θ——空气幕射流轴线与巷道轴线夹角,(°);

S——空气幕出口断面积,m2;

Sc——巷道断面积,m2。

根据凉水井煤矿的掘进工作面实际情况,Qc取 1.2 m3/s,θ取 30°,S 取 9.3 m2,则 ΔH=91.97Pa。

封闭空间由风幕围成;泡沫由发泡剂、湿润剂、稳定剂和水混合而成的发泡液装置喷射生成。发泡装置原理示意图4如下。

图4 泡沫发生装置示意图

通过实验及现场应用,该泡沫降尘剂达到了以下要求:对粉尘的良好捕捉能力;发泡装置喷出泡沫平均粒径约为15 mm;泡沫寿命为60 s左右;为了达到有效的除尘效果,泡沫的平均壁厚为0.005~0.008 mm。

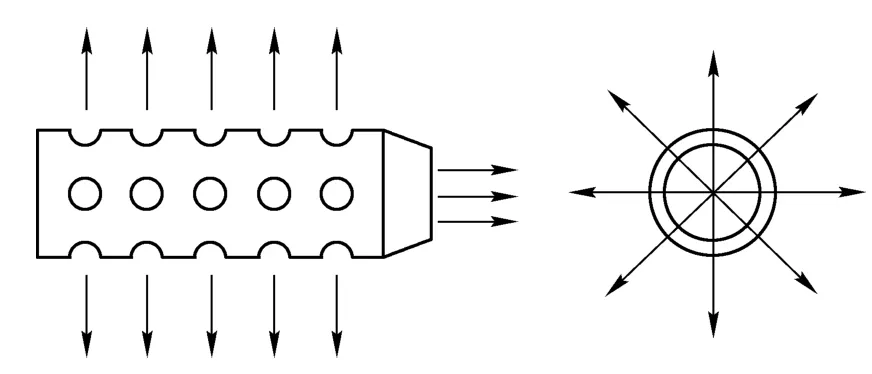

3.2.2 附壁风筒降尘技术

附壁风筒是一种利用气流附壁效应,将原压入式风筒供给综掘机工作面的轴向风流改变为沿巷道的旋转风流,并以一定旋转速度吹向巷道的周壁及整个巷道断面,形成一风墙,并不断向综掘工作面推进,在除尘器吸入含尘气流产生轴向速度的共同作用下,变成一股具有较高能量的螺旋状气流,在掘进机司机工作区域的前方建立起阻挡粉尘向外扩散的空气幕,封锁住掘进机工作时产生的粉尘,使之经过吸尘风筒吸入除尘器中进行净化而不外流,从而提高综掘机工作面的降尘效率。

目前国内使用除尘风机的掘进机工作面压入式通风筒上,大都没有安装附壁风筒,风流径直吹向工作面,相当部分的粉尘还没来得及被抽入吸尘口就被风流带出工作面,降尘效率低。此次通风除尘系统设计,根据国内外系统的供风要求,在附壁风筒前连接了导流风筒,设计了合适与综掘机组合掘进压入通风配套使用的湿式除尘系统。附壁风筒设计如图5。

图5 附壁风筒形成风幕结构示意图

在掘进时,工作面通风系统外围长压短抽的混合式通风方式,此时要求压入供风口距掘进头距离不应大于5,S为巷道断面面积。压入供风口距掘进头太近,不易形成控制粉尘的风幕。

吸尘口距掘进机距离太小,掘进机割煤时,由于机械力的作用是相当部分来不及吸入吸尘口就被分流带出工作面,若距掘进头太远,工作面的粉尘经过掘进机司机后才被吸入除尘器,根据理论推导和实践证明,吸尘口距掘进头的距离应大于1.5。

3.2.3 湿式除尘风机降尘技术

根据国内外大量的理论研究和试验证明:利用除尘器除尘是降低综掘工作面粉尘浓度最为有效的技术手段之一,具体可以分为四类:机械式、过滤湿式以及电除尘器。但考虑到井下综掘面工作空间狭小、有较高的除尘效率以及防止静电问题,综合考虑,采故用高效湿式除尘器。

对于扩散到工作空间未被捕捉的粉尘,通过涡流控尘系统与湿式除尘风机进一步作用,其中涡流控尘系统安装在附壁风筒出口附近,湿式除尘风机具有结构简单、体积较小、使用方便的特点,安装在掘进机上随机运行,其吸风口距离工作面10 m左右,利用湿式除尘风机的性能,对空气进行净化。

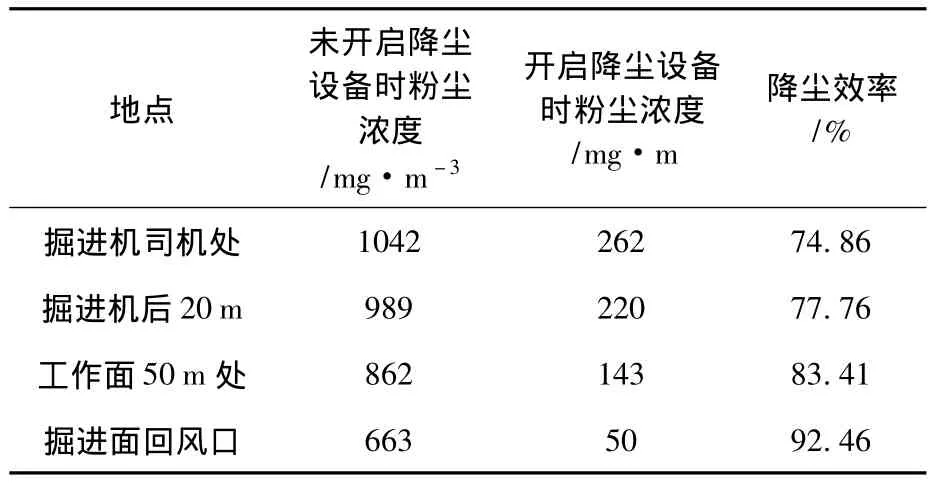

结合附壁风筒的压风控尘作用以及涡流控尘系统,联合湿式除尘风机构成长压短抽密闭除尘系统,根据在应用效果分析,降尘效果到达70%以上,表3所示。

表3 采取综合防尘前后降尘效果对照表

4 结论

综采工作面通过利用新型喷雾模块控制含沉气流的扩散,并利用煤尘抑制剂有效提高了对煤尘的捕获能力。

综掘工作面利用封闭式除尘系统,在设计附壁风筒、封闭式高分子泡沫降尘等关键技术基础上,设计了新型综掘工作面附壁风筒密闭式除尘系统,大大降低了司机附近的粉尘浓度,并改善了工作环境。

凉水井煤矿在综合防尘方面做了大量工作,但距《规程》要求还有一段差距,这就要求我们进一步探索粉尘治理的新技术,对无尘化矿井建设提出新思路。

[1] 李如明,郭胜均,许学成,张设计,王保群.综掘工作面综合防尘技术的实践及应用 [J].矿业安全与环保,2005, (05):64-65

[2] 牛朝旭.综采工作面的粉尘分布及治理对策[J].煤炭科学技术,2006,(04):29-30

[3] 张仙保.综合防尘技术在煤矿的应用实践[J].中国安全生产科学技术,2006,(03):78-80

[6] 陈东春,徐培铭,李燃.煤矿粉尘现状及综合防治技术探讨 [J].矿业工程,2010,(03):59-62

[7] 聂文,程卫民,郭允相,等.综掘面空气幕封闭式除尘系统的研究与应用 [J].煤矿安全,2009,(03):19-22

[8] 常建兵,刘涛,胥奎,李建国.综掘工作面粉尘防治技术研究 [J].煤炭工程,2007,(03):53-55

[9] 赵士兵,施云峰.湿式综合除尘系统在斜井综掘工作面的运用 [J].煤炭工程,2011,(09):115-116

[10] 张义坤.煤矿综掘面泡沫降尘技术研究与实施 [J].中国安全科学学报,2012,(02):151-156