矿井深部综采放顶煤工作面防动压技术研究①

2013-08-28张金福谷孟平

张金福 谷孟平

(1.开滦赵各庄矿业有限公司,河北 唐山 063101;2.河北省安全监察局,河北 石家庄 050000)

煤矿开采过程中,在高应力状态下积聚有大量弹性能的煤岩体,在一定的条件下突然发生破坏、冒落或抛出,使能量突然释放,呈现声响、震动以及气浪等明显的动力效应称之为动压现象。目前根据动压现象的成因和机理,可归结为冲击矿压、顶板大面积来压和煤与瓦斯突出三种形式。冲击矿压具有突发性、瞬间震动性、巨大破坏性及形成原因复杂性等特点。

1 3137工作面概况

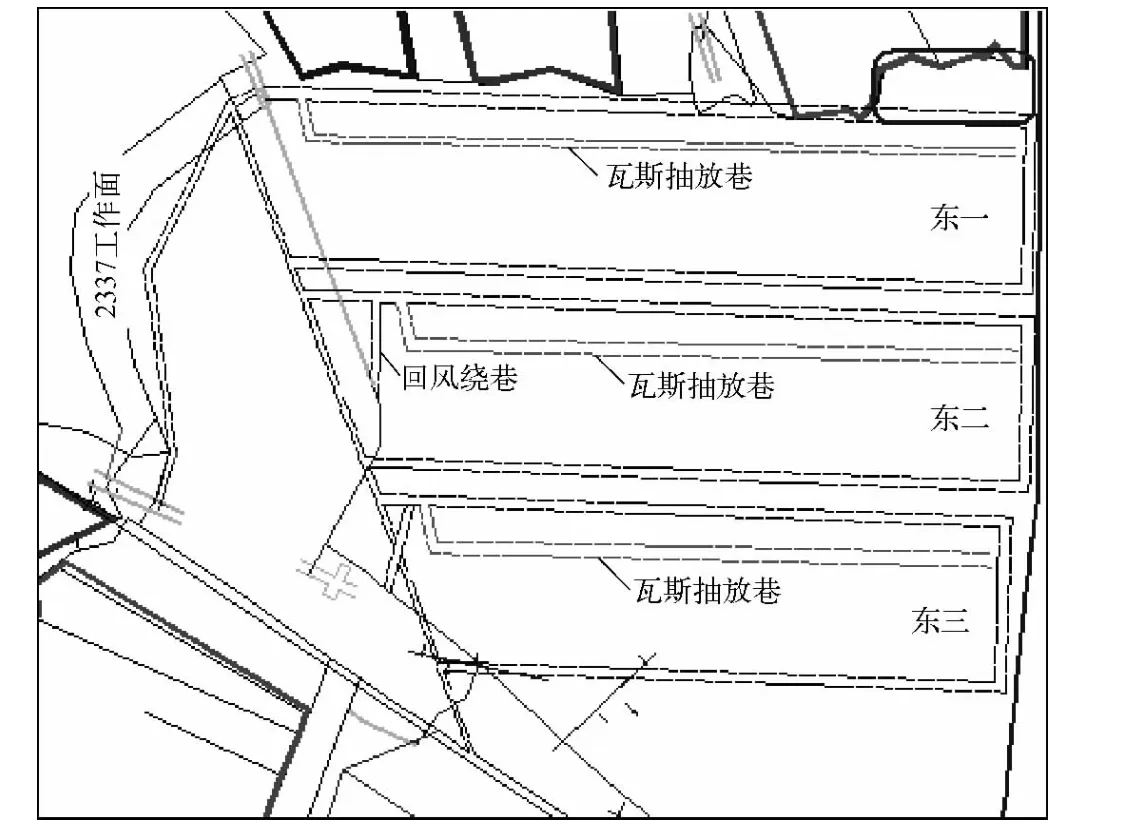

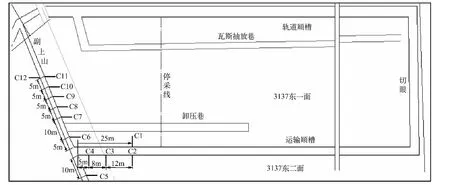

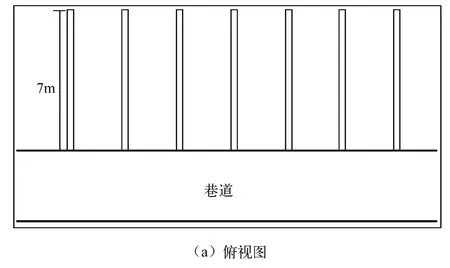

3137工作面属于赵各庄矿13水平12煤层西翼采区。工作面标高为-994.7m~-1097.0 m,地面标高为+40 m,垂深约1137.0 m。上至12水平,12水平以上为 2137、2237、2337、2137 和 2237 于1989~1991年回采完毕,2337东面尚未回采;下至13水平,13水平以下尚无采掘工程;西至13水平西一石门上山,上山以西为3137西面于2003至2009年回采完毕,东至东Ⅲ断层煤柱线;上山以西上覆9煤层3297西上面正在回采。如图1所示。

图1 3137工作面示意图

3137工作面东一面轨道顺槽(回风道)走向长度为266 m,运输顺槽(运输道)走向长度为239 m,工作面长度71.5 m,设计停采线为运输顺槽距副上山口40 m处,采用综合机械化放顶煤采煤法。可采储量26.9万t。

工作面选用42组ZF4000—15.5/25型放顶煤液压支架和5组ZFG4800—17/28A型过渡液压支架支护顶板(工作面上口3组、下口2组过渡液压支架)。工作面内采用2部SGZ730/2×132型刮板运输机运煤,工作面使用MG200/500-AWD型采煤机破煤。工作面采用走向长壁后退式放顶煤采煤法,全部垮落法管理顶板。

2 3137东一工作面超前支承压力实测

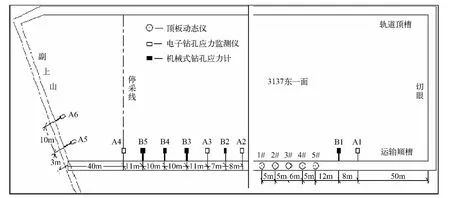

在3137东一面运输顺槽布置顶板动态仪,从超前工作面70m开始,分别间隔5m、5m、6m、5m布置一个顶板动态仪,共支设5个;在运输顺槽布置机械式钻孔应力计5个;第一台布置在运输顺槽距切眼58 m处,其他依次布置在运输顺槽距副上山口51 m、61 m、71 m、89 m处,如图2所示。

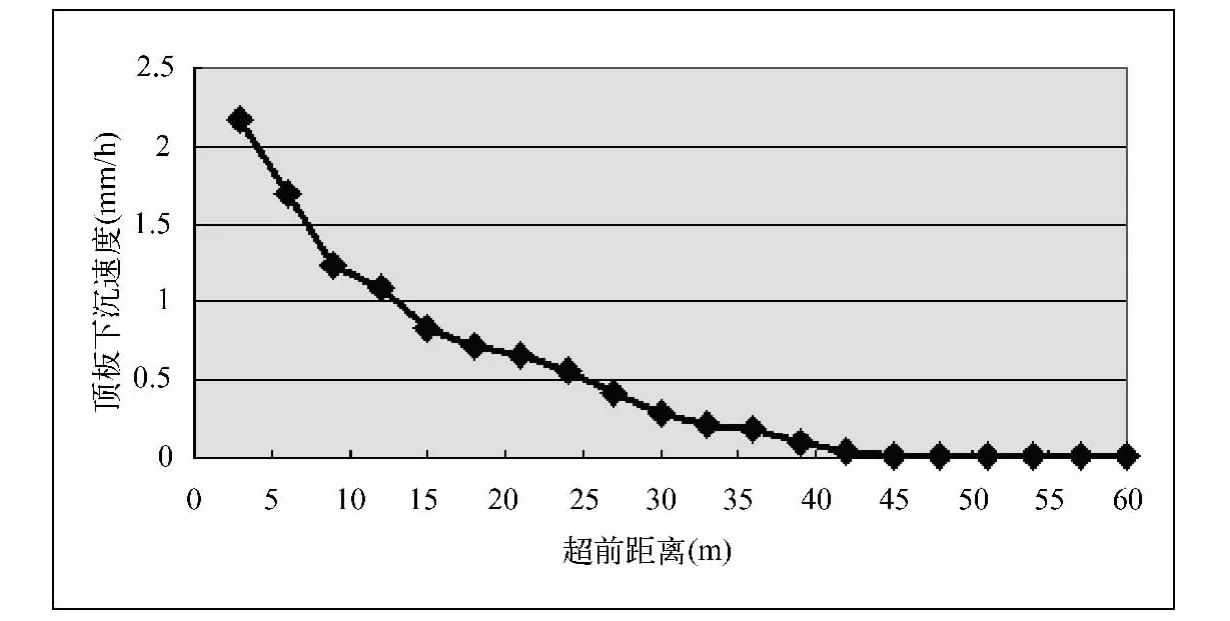

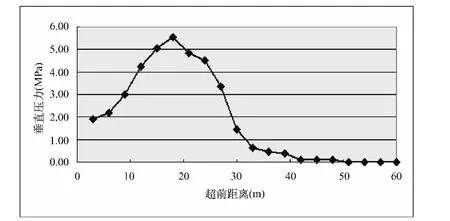

如图3、4所示,通过顶板动态仪和钻孔应力计实测数据分析,3137东一面超前支承压力明显影响范围为35m左右,峰值位置约为18~20m。

图2 支承压力观测仪器布置图

图3 超前支承压力影响范围示意图

图4 超前支承压力峰值位置示意图

3 3137东一工作面防动压监测方法

3.1 钻屑法

通过实测,3137东一面钻屑法临界值设定为1~3 m<3 kg/m,4~7 m<4 kg/m,通过工程验证,临界值符合3137工作面实际。

东一面回采前,在副上山、运输顺槽和轨道顺槽进行完松动炮卸压,采用钻屑法进行了卸压效果的检验。实测表明,对比分析钻屑临界标准值,副上山内共46个钻屑法检测钻孔,运输顺槽内共14个钻屑法检测钻孔,轨道顺槽内共9个钻屑法检测钻孔,钻粉量均没有超过临界标准值,没有动力现象危险。

东一面回采期间,在两顺槽及时进行了钻屑法监测,对钻屑量超标的区域,及时采取了有效的卸压措施,并用钻屑法检验解危效果,确保危险解除,实现了安全生产。

3.2 应力监测法

3137东一面回采前,在运输顺槽布置机械式钻孔应力计5个,布置电子钻孔应力监测仪4个,在副上山布置电子钻孔应力监测仪2个,如图2所示。

采用主动式钻孔应力传感器进行东一面停采线附近及副上山区域的动力现象危险性监测。在运输顺槽布置4个,副上山布置8个;如图5所示。

如图6、7所示,由于C1、C2主动式钻孔应力传感器在超前支承压力范围内,读数基本符合超前支承压力的曲线;其他主动式可定位钻孔应力传感器的的读数整体较小,且波动变化不大,未出现突变。通过传感器的读数可知:通过卸压巷的卸压,工作面未出现应力异常和大的应力集中现象,未出现动力现象危险。

图5 应力监测仪器布置示意图

图6 C1、C2应力计变化曲线

图7 C3~C12应力计变化曲线

4 防治动压安全技术措施

根据实际经验,主要采用“缺陷法”在工作面布置卸压巷、采用爆破卸压进行工作面全巷道预卸压处理。

4.1 缺陷法卸压措施

在3137东一面开采之前布置1条卸压巷,卸压巷与回风顺槽沿倾向水平间距为7m,长度为60m。

4.2 爆破卸压

卸压爆破属于内部爆破,主要作用是使煤层产生大量裂隙。爆破后,冲击波首先破坏煤体,然后爆生气体进一步使煤体破裂,由于气压作用,形成切向拉应力,产生径向拉伸破裂。当裂隙前端应力强度因子小于断裂韧性时,裂隙止裂。造成煤层物理力学性质变化的主要因素是径向裂隙。裂隙的存在,导致弹性模量减小,强度降低,积聚的弹性能减少,破坏了动力现象发生的强度条件和能量条件。

4.2.1 工艺过程

(1)钻孔:在待卸载区域,按事先设计的爆破方案,使用风钻沿垂直煤壁平行煤层方向钻孔,使孔深达到预定的深度。

(2)装药:将炸药连同雷管或导爆索按一定的装药方式推入孔中。

(3)封孔:用封孔材料,按一定要求填塞钻孔剩余部分的全长或一段长度。

(4)起爆:将每个待爆破孔的引线接到母线上,将母线拉到安全地点后接到起爆器上,合上起爆器开关引发爆炸。

4.2.2 钻孔参数

(1)巷道掘进期间卸压钻孔布置

在钻屑法监测钻屑量超标的迎头区域进行巷道迎头爆破卸压。

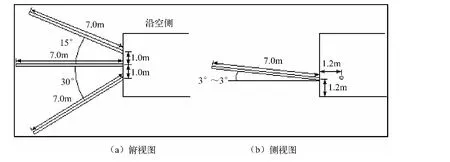

中间钻孔位于巷道掘进迎头中部;两边隔1.0m分别布置一个钻孔,工作面实体煤侧钻孔斜向外30°,沿空侧煤柱钻孔斜向外15°;孔深度7.0m,间距1.0 m,孔径Φ42 mm,钻孔斜向上3°~5°,钻孔距离底板1.2m;正向装药,装药量为1/4~1/3,长度约为2~3 m,孔内并联,孔外串联,3孔同时起爆,如图8示。

危险区域采用3m一个“监测-卸压-监测”循环的方式进行动力现象的防治。

图8 运输顺槽掘进迎头“震动炮”钻孔布置示意图

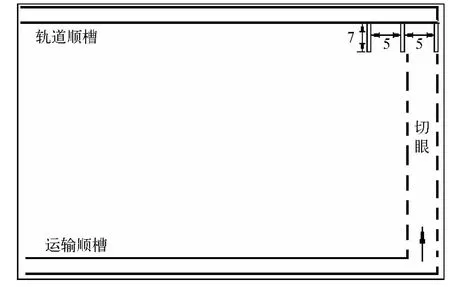

(2)切眼掘进期间爆破卸压布置

在切眼掘进之前,在轨道顺槽布置3个卸压爆破孔,钻孔卸压爆破孔深度7 m,孔径Φ42 mm,钻孔斜向上 3°~5°,钻孔距离地板1.2 m;正向装药,装药量为1/3~1/2,长度约为2~3.5 m,孔内并联,孔外串联,多孔同时起爆,如图9所示。待卸压后,从运输顺槽向轨道顺槽方向掘进切眼。

图9 掘进切眼前“震动炮”钻孔布置示意图

(3)回采前和回采期间区域布置

在钻屑法监测钻屑量超标的区域进行工作面顺槽爆破卸压。

钻孔卸压爆破孔深度7 m,孔径Φ42 mm,钻孔斜向上3°~5°,钻孔距离地板1.2 m;正向装药,装药量为1/3~1/2,长度约为2~3.5 m,孔内并联,孔外串联,3-5个孔同时起爆,如图10所示。

图10 卸压钻孔布置图

4.3 煤层预注水

煤层预注水是在采掘工作之前,对煤层进行全方位、长时压力注水。目的是通过压力水的物理化学作用,改变煤的物理力学性质,减弱或者消除冲击危险。

技术方案设计:

煤层注水工艺包括钻孔、封孔和注水3个工序。

注水系统一般由水源泵站和管路组成。水泵出口装有压力表和高压阀门。压力水经高压软管和钻孔阀门注入钻孔。一般采用单孔注水,在多孔同时注水时应安装流量分配调节装置。封孔方式采用水泥封孔。

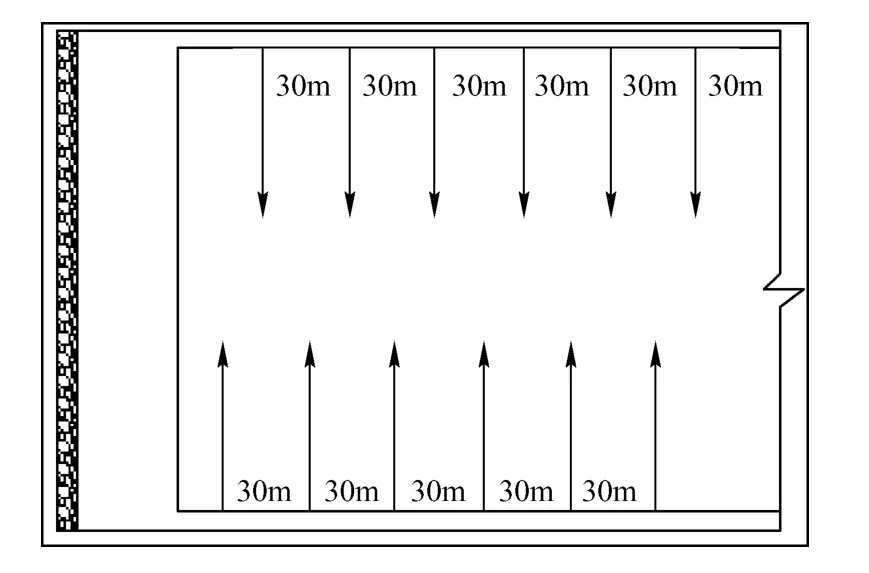

注水孔根据实际条件沿倾向上下行钻孔布置。注水孔直径一般为45~90 mm;长度一般为20~100 m,一般按待注水煤体尺寸减15 m计算,或者按待注水煤体尺寸1/2来确定,注水孔间距为30 m,交叉布置,初设注水压力为8 MPa,封孔长度为10 m。如图11示。

图11 注水孔布置示意图

4.4 钻孔卸压

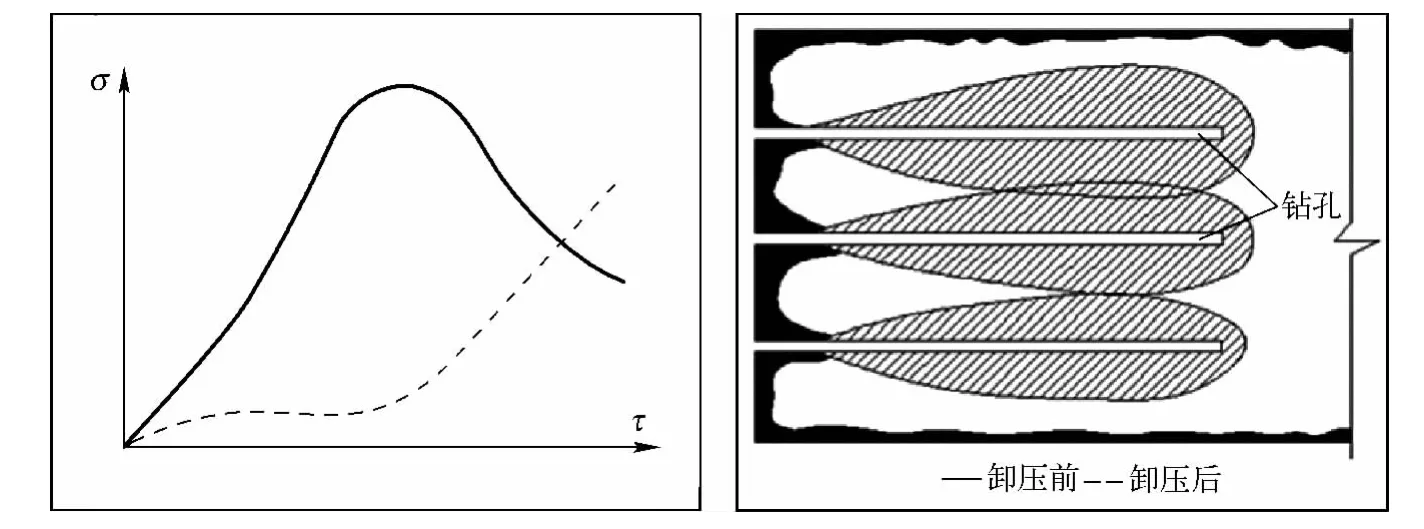

钻孔卸压是利用钻孔方法消除或减缓动力现象危险的解危措施。此法基于施工钻屑法钻孔时产生的钻孔冲击现象。钻进愈接近高应力带,由于煤体积聚能量愈多,钻孔冲击频度越高,强度也越大,但钻孔冲击时煤粉量显著增多。因此每一个钻孔周围形成一定的破碎区,当这些破碎区互相接近后,便能使煤层破裂卸压。煤层支承压力的峰值部位钻孔的破裂和卸压作用如图12所示。钻孔卸压的实质是利用高应力条件下,煤层中积聚的弹性能来破坏钻孔周围的煤体,使煤层卸压、释放能量,消除冲击危险。

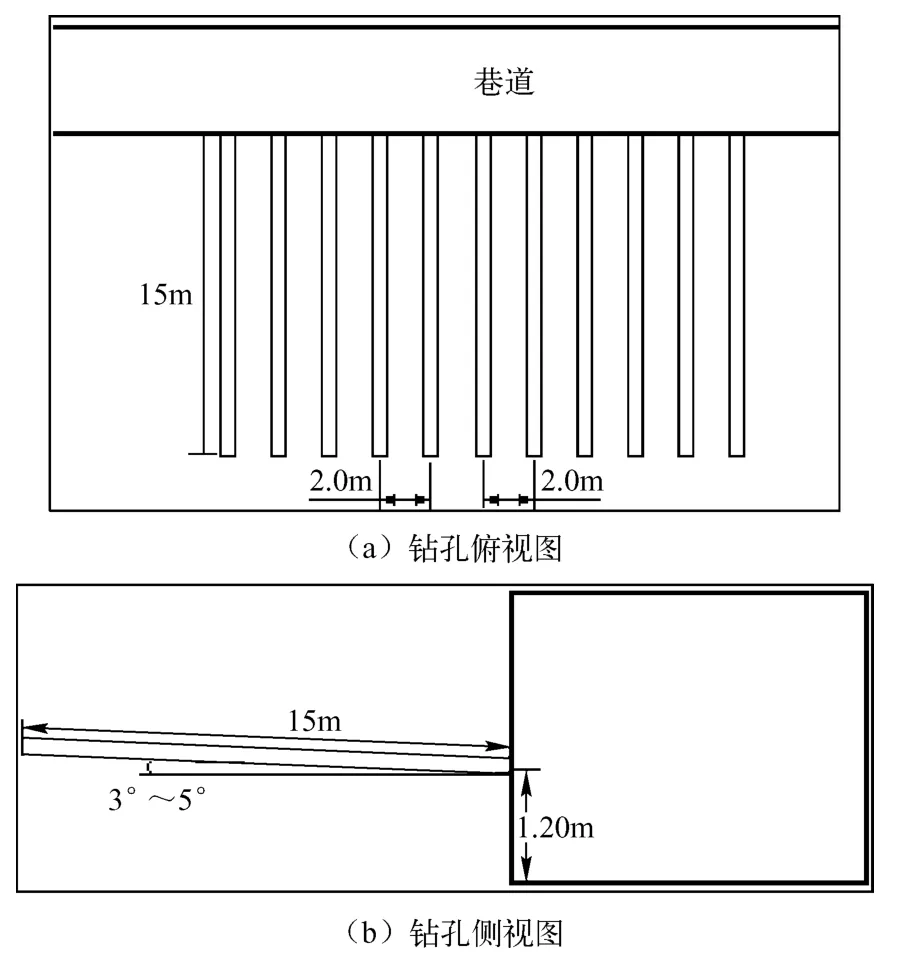

大直径钻孔卸压技术方案设计:

在钻屑法监测钻屑量超标的区域进行工作面顺槽钻孔卸压。

大直径钻孔卸压孔深度15 m,孔间距2.0 m(条件允许间距可为1.0 m),孔径Φ110 mm,钻孔斜向上 3°~5°,钻孔距离底板 1.2 m,如图 13所示。

图12 钻孔的卸压作用

图13 大直径钻孔卸压钻孔布置平面示意图

5 结论

当对3137东一工作面主要采用“缺陷法”在工作面布置卸压巷、采用爆破卸压、煤层注水及打大直径钻孔相关措施后,工作面发生煤炮次数呈现明显下降趋势,煤炮发生强度明显降低,取得了较好的效果。

[1] 窦林名,邹喜正,曹胜根,陆菜平.煤矿围岩控制与监测[M].徐州:中国矿业大学出版,2007

[2] 钱鸣高,刘听成.矿山压力及控制[M].北京:煤炭工业出版社,1991

[3] 岑传鸿.采场顶板控制与检测技术[M].徐州:中国矿业大学出版社,1998