新集二矿1煤底板灰岩突水机理研究及对策①

2013-08-28丁后稳

丁后稳

(国家开发投资公司,北京 100034)

0 引言

新集二矿1煤首采区位于矿井东区,南至1煤组与阜凤下夹片断层或阜凤逆冲断层交界面,北至1煤组底板-650 m水平垂直投影线。根据1煤层底板地质及水文地质条件,分析认为:1煤层开采底板灰岩突水类型有断层突水和底板破坏型突水两种,通过对两种类型突水机理进行研究,提出针对性防治水措施,为实现安全开采提供依据。

1 1煤层开采地质及水文地质条件

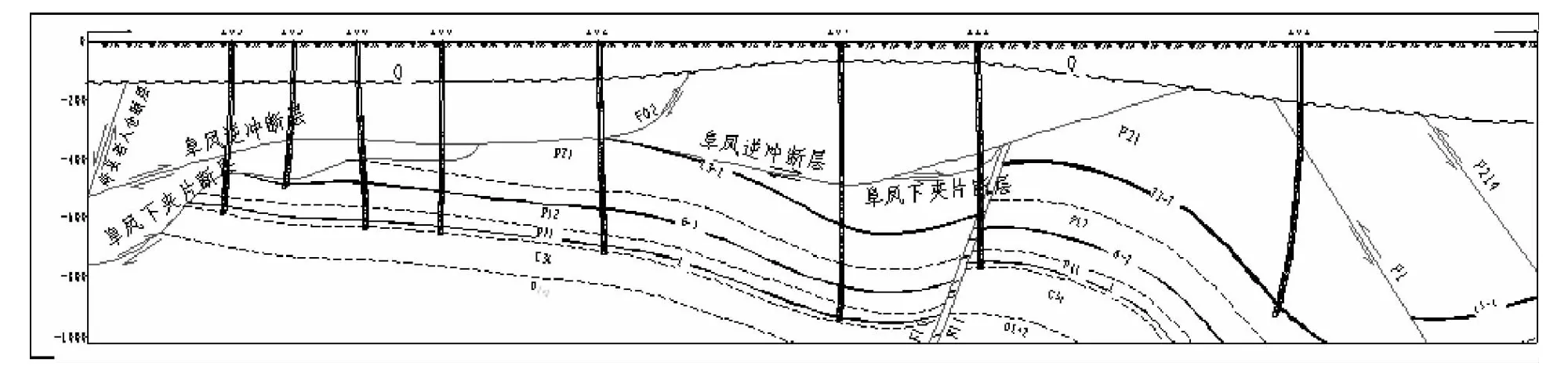

1.1 井田构造

新集二矿井田位于淮南复向斜的谢桥向斜南翼,颖凤区阜凤推覆构造的中段,构造线方向近东西。井田内阜凤逆冲断层将外来系统自南向北推覆于原地系统(含煤地层)之上。由于受由南向北强大的压应力作用,形成了以阜凤逆冲断层为主体的上叠式推覆构造,新集二矿F02推覆构造是阜凤推覆构造的一部分,由上盘片麻岩、推覆软弱构造面,下盘寒武系地层组成。

图1 新集二矿推覆构造示意图

1.2 1煤层地质条件

1上煤层厚度0~8.57 m,平均3.67 m,可采范围内煤层厚度变化不大。1煤层厚度0.73~5.81 m,平均 3.31 m,上距 1上煤 0.77~7.70 m,一般1.00 m左右,煤层厚度变化小。太原组地层厚度98.34~144.98 m,平均厚111.09 m,由13层灰岩、含泥灰岩、生物碎屑灰岩和砂岩、砂质泥岩、泥岩组成,含13层浅灰~深灰色灰岩,灰岩平均总厚63.39 m,占组厚57.06%。各层灰岩中,以、为最厚,1灰距上覆1煤层平均间距仅约18 m,13灰距下伏奥陶系灰岩平均间距约2.7 m。

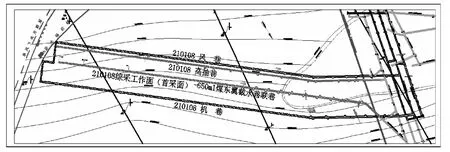

1.3 1煤首采区及首采面概况

新集二矿1煤层首采区位于矿井东部,210108工作面为1煤层首采工作面,位于采区最下块段,所采煤层为1上煤层,煤层厚度约3.5m,煤层倾角平距为8°,工作面走向长约1485 m,倾斜长约145 m,面积约172.5万 m2,可采储量为 89.6万t(见图2)。

图2 1煤首采面平面布置图

1.4 水文地质条件

2 突水机理分析

2.1 断层突水机理分析

2.1.1 掘进沟通断层突水机理分析

巷道在掘进期间人为揭露断层,与矿山压力等无关或关系很小,这种断层突水机理比较简单,就是人为的揭露或导通导水断层。另外断层自身的含导水性也是这种突水机理的决定因素。巷道掘进期间断层活化突水的可能性相对较小,在巷道掘进期间主要防治水对策应侧重于针对导水断层。

2.1.2 回采导致断层突水机理分析

工作面回采导致断层突水简单来看可分为两种情况:一是断层本来就为导水断层;二是断层本来不导水,但是受到矿山压力等影响后转化为导水断层。而对于上述两种情况,矿山压力都起到主要的控制作用。对于非导水断层来讲,“活化”是其能否成为导水断层的关键。而断层的活化过程实际上是工作面回采过程中在矿山压力的作用下,断层两盘沿断层面产生剪切运动,从而产生新的断裂使原断层得以扩展的过程。根据矿山压力控制理论,在回采过程中,工作面回采方向上的支承压力分为三个阶段,在第一阶段,即从工作面回采开始至煤壁支承能力改变之前,煤体没有破坏,弹性压缩;第二阶段,煤层上的支承压力的分布将分成两个区间:塑性区和弹性区;第三阶段,即从老顶岩梁端部断裂其至岩梁触矸为止,支承压力的分布出现内、外应力场,在此阶段,内应力场已经处于断层停止活化区。分析认为,工作面回采期间,断层因活化而产生突水主要集中在支承压力变化的第一、二阶段,而在第三阶段尤其在内应力场范围内断层突水的可能已经大大减小甚至不会发生。因此,制定预防断层活化而导致突水的防治水对策应侧重于支承压力变化的第一、二阶段。

2.1.3 断层突水涌水量预计

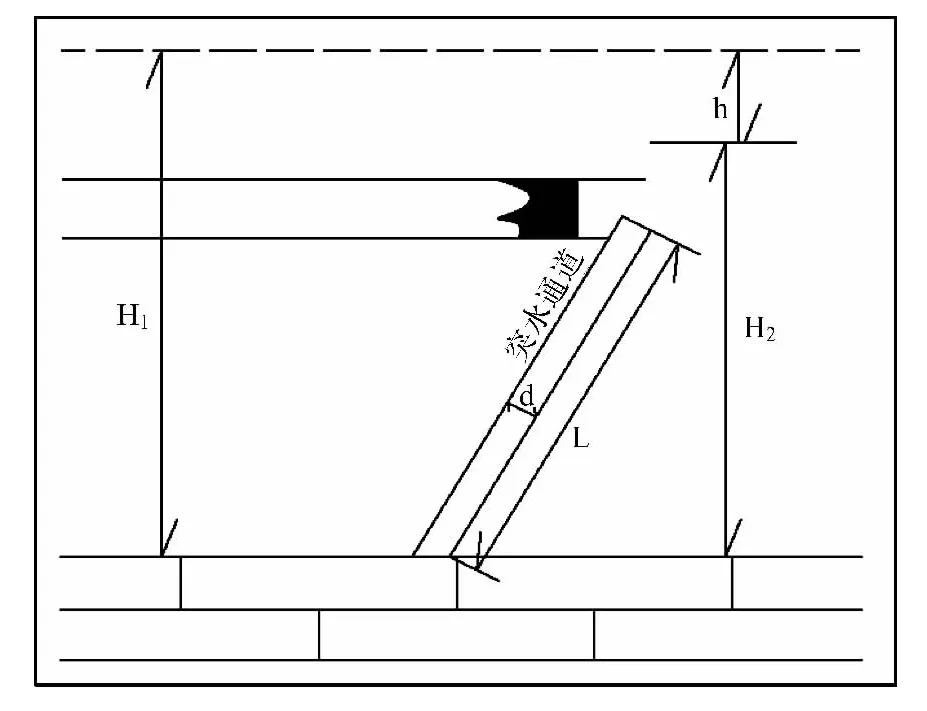

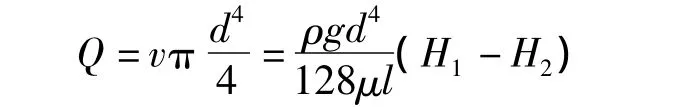

采用施龙青老师的断层最大突水量预计模型进行断层突水量进行预计(图3)。

图中H1为含水层的水位标高,H2为底板突水的水柱标高,L为突水通道长度,h为承压水流动沿程阻力造成的压头损失。此模型中假设突水通道为圆形,且突水通道内壁已达到了最光滑的程度。

地下水的渗流速度利用达西定律:

式中:v为渗流速度;

K为渗透系数,取地面钻孔渗透系数平均值0.00483 m/d;

J为水力坡度。

图3 底板突水模型

根据新集二矿地面钻孔抽水资料计算v=1.787 ×10-4m/d。

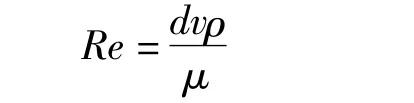

判断地下水运动状态为层流还是紊流常用雷诺数表示:

式中:Re为雷诺数;

ρ为水流密度,取1 Kg/m3;

μ为流体粘度,根据井下出水钻孔可知石炭系太原组灰岩水温平均为40℃,此时流体粘度为0.6560×10-3N·S/m2;

d为管径,假设为0.05 m。

计算出雷诺数Re<2000,可以判断水流为层流,则预计涌水量用下列公式:

式中:g为重力加速度,取9.8 m/S2;

l取1煤底板到石炭系太原组灰岩4灰顶板平均间距40 m;

H1取地面水文观测孔初始水位标高平均值-32.84 m;

H2取1煤首采面巷道最低标高-650 m。

计算出断层突水最大涌水量为41 m3/h。

2.2 底板破坏突水机理分析

新集二矿1煤层底板隔水层相对较薄,工作面回采过程中,底板隔水层无法完全抵消矿山压力的作用,从而造成底板扰动破坏,在破坏带内形成导水通道可能使煤层底板灰岩水水涌入巷道,造成底板突水事故。

2.2.1 工程地质物理概念模型的建立

为了简化网格剖分的工作量,将岩性、力学性质和分布厚度相近或相同的岩层划归为一个层组,煤层的顶底板岩层可划分为12个层组。研究区边界横向上可视为变形为零的简支边界,纵向上可视为无限长,确定纵向变形为零的简支边界。在垂向上,顶部边界视为应力边界(基岩面),底部边界为垂向变形为零的简支边界,因此取模型长度为400 m,宽度为240 m,高度为250 m。

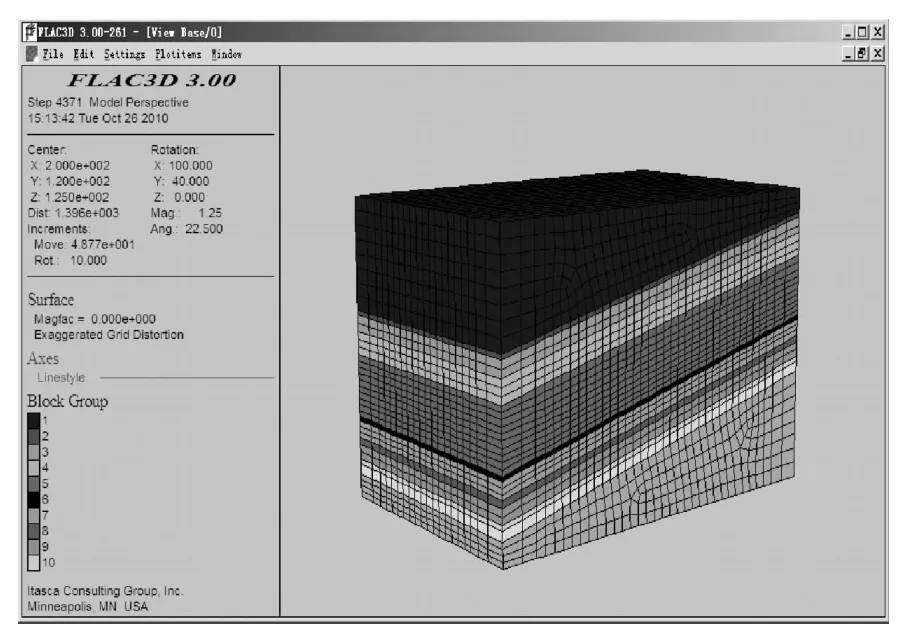

2.2.2 数值模型的建立

本次计算采用三维有限差分计算软件FLAC3D进行,模型大小为xyz方向分别为400 m×250 m×240 m,共剖分单元25800个,结点28602个;岩层倾斜角约为10°,工作面斜长为150 m;根据1煤层组地质条件并结合区内实际情况,模型中把1上煤和1煤概化为一层,开采煤层厚度分别为3.5m(图4)和4.5m。所建模型上覆岩层厚度为450 m。力学参数根据岩石力学试验和位移反分析结果选取,参数值见表1。

图4 开采煤层厚度为3.5 m时的计算模型

2.2.3 模拟结果分析

根据区内1上煤和1煤的分布特征,分别考虑3.5 m和4.5 m两种不同煤厚情况下煤层底板采动破坏的深度范围。

1)开采煤层厚度为3.5m、工作面斜长150m条件下,随着工作面推进(步幅10 m)煤层底板采动破坏范围变化趋势图(图5)。

2)开采煤层厚度为4.5m、工作面斜长150m条件下,随着工作面推进(步幅10 m)煤层底板采动破坏范围变化趋势图(图6)。

表1 FLAC3D模型岩体力学参数取值表

图5 煤厚3.5 m情况下煤层底板采动破坏范围变化趋势

图6 煤厚4.5 m情况下煤层底板采动破坏范围变化趋势

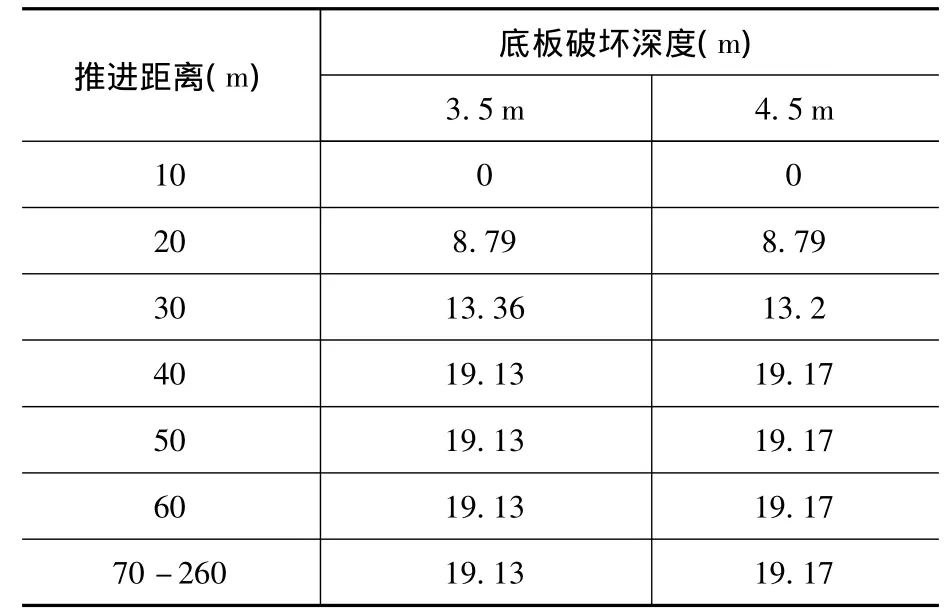

2.2.4 底板破坏规律分析

据上述两种情况下煤层底板采动破坏范围变化趋势分析,可以计算出煤厚分别为3.5 m和4.5 m时煤层底板采动破坏深度(表2)。通过数值模拟,煤层底板破坏深度有如下两点规律:

1)煤层开采厚度对煤层底板破坏深度的影响不明显,在给定物理模型及模拟条件下,采动造成的底板最大破坏深度为19.17 m。

2)底板最大破坏深度一般出现在工作面推进30~40 m时,相当于老顶初次来压位置,也是容易发生底板突水的位置。

2.2.5 底板破坏突水涌水量预计

由上述底板破坏规律可知,底板破坏深度与煤层开采厚度关系不大,回采期间涌水量预计采用弗尔盖依米尔公式:

表2 煤层开采厚度为3.5 m和4.5 m时底板破坏范围数值计算表

计算结果如下:

K(m/d) S(m) R(m) Q(m 3/h)0.0 0 5 6 5 6 1 6.7 4 6 3.9 0 2 7 0

3 水害防治对策

1)鉴于1煤层底板灰岩水为“高水压、弱富水、难疏干”的特点,采取“疏水降压和注浆加固”相结合的超前综合性水害防治对策,建立地面注浆站,通过施工地面钻孔将浆液输送井下。在首采面中段沿走向方向施工截水巷,利用截水巷施工超前底板灰岩水探测钻孔以及沿倾向布置的终孔4灰底板顺层孔疏水降压、注浆加固,增加底板有效隔水层厚度。

2)采用瞬变电磁和并行电法两种物探方法综合探查掘进前方和回采工作面地质构造及底板灰岩富水性,并利用钻探对富水异常区进行探查验证。对底板富水异常区域、断层构造异常区域以及底板采动破坏严重区域,进行重点注浆加固改造。

3)建立完善工作面排水系统,对-650 m水平排水系统进行扩容,增加排水能力。

4)建立1煤开采安全评价体系和水害预测预警系统,制定应急预案,确保安全开采。

4 结束语

1)新集二矿1煤层开采底板灰岩突水类型主要有断层构造突水和底板采动破坏突水两种,通过对两种类型突水机理进行研究,针对性采取“疏水降压和注浆加固”相结合的超前综合性防治水对策,在技术上是可行的。

2)通过采用断层最大突水量预计模型和对工作面开采底板破坏进行数值模拟,预计断层突水最大涌水量为41 m3/h,底板破坏突水最大涌水量为270 m3/h。

3)建立地面注浆站系统,利用该系统对底板灰岩含水层进行注浆加固、改造,并对断层构造及底板采动破坏严重区域进行重点注浆加固是必要的。

4)工作面开采底板破坏数值模拟结果表明,煤层开采厚度对煤层底板破坏深度的影响不明显,在给定物理模型及模拟条件下,采动造成的底板最大破坏深度为19.17m,底板最大破坏深度一般出现在工作面推进30~40 m位置。

[1]施龙青,韩进.底板突水机理及预测预报[M].徐州:中国矿业大学出版社,2004

[2]高延法,施龙青,牛学良,娄华君.底板突水规律与突水优势面[M].徐州:中国矿业大学出版社,1999

[3]罗立平,彭苏萍.承压水体上开采底板突水灾害机理的研究[J].煤炭学报,2005,(4):459-462