主从控制主驱动在数控车铣上的应用

2013-08-23沈阳机床股份有限公司辽宁110142张秀印

沈阳机床股份有限公司 (辽宁 110142) 张秀印

随着航天、军工、船舶装备等领域的快速发展,对金切机床技术水平、性能指标要求越来越高。这些行业的突出特点是零件基体庞大、结构复杂、品种繁多,精度要求高,通常小批量生产,无法采用大规模流水生产方式来提高效率和降低成本。对车铣加工中心主驱动的功率和转矩的要求越来越高。我公司开发设计的VTC系列车铣中心工作台主驱动采用两个不同规格的主电动机、两套齿轮减速箱、两个小齿轮、一个大齿环驱动工作台旋转。通过数控系统实现双主电动机的同步控制,实现车削调速功能和C轴消隙功能。工作台位置反馈由安装在底座上的圆光栅进行反馈。

不同规格两个主电动机驱动工作台,既提高了机床的车削功率、铣削转矩,又提高了铣削精度。现结合西门子840D系统为例对其进行简单介绍。

1.双电动机主驱动

如果单独一个电动机无法产生足够的车削功率和铣削转距,使用两个相同功率的电动机功率很容易达到,但是要实现大的铣削转矩,必须使用减速机构,会增加很多成本,为此使用两个不同规格的电动机进行驱动。

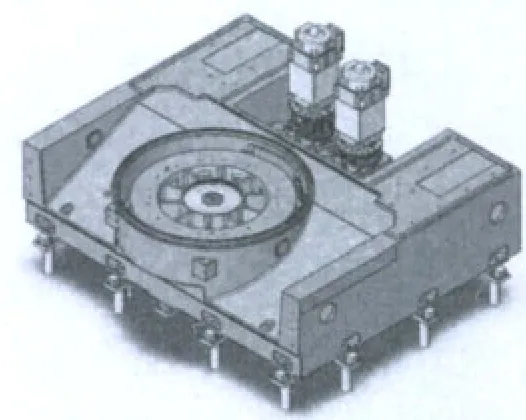

工作台主驱动采用两个主电动机、两套齿轮减速箱、一个大齿环驱动工作台旋转。通过数控系统实现双主电动机的同步控制,实现车削调速功能和C轴消隙功能,如图1所示。

(1)车削时,主电动机通过一个双挡变速的减速机及一个减速箱驱动小齿轮带动齿圈来实现工作台的转动。

(2)铣削时,两个电动机工作在电气预载操作模式,通过电气控制实现C轴消隙,由于能通过电气控制C轴预紧力,提高了C轴刚度和精度。

图1 不同规格电动机主驱动图

2.主从控制

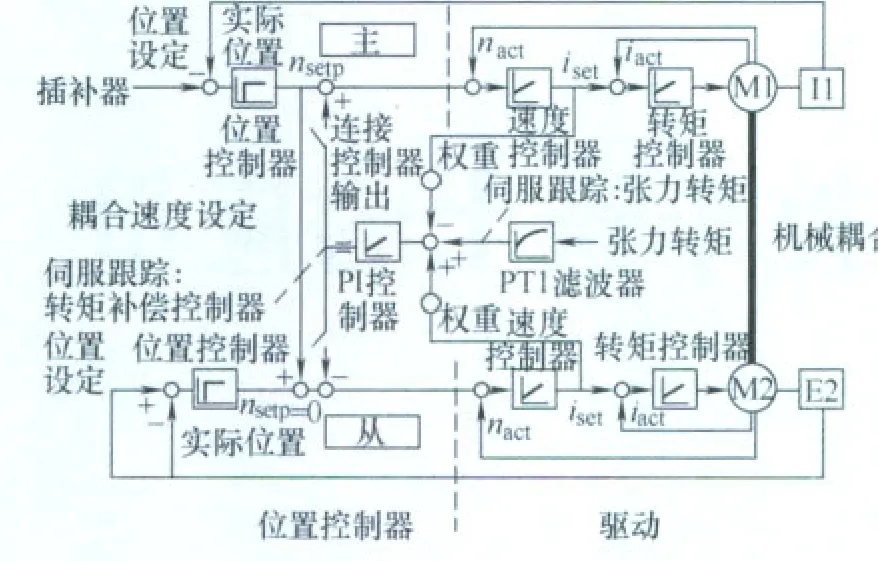

主从控制即速度/转矩耦合控制,两个电动机通过减速机、齿轮、齿圈实现刚性连接,分别对两个电动机设置减速比及转矩张力系数,系统作为一个轴进行控制。控制结构图如图2所示。

3.预加载功能

图2 主从控制结构图

预加载功能是通过对于受到位置(速度)反馈控制的转矩施加偏置,在主动轴和从动轴上外加方向相反的转矩,使其总是处在保持张力的状态。通过这一功能,即可通过齿轮等来减小两台电动机由于串联连接而产生的主动轴和从动轴的反冲造成的影响。但是该功能不能减小丝杠和工作台之间的间隙和其余机床固有间隙的影响。

在加/减速中需要转矩时,两台电动机就会产生相同方向的转矩(负载分享方式)。在停止中等不需要转矩时,通过预载,使其相互处在保持张力的状态(方反冲方式)。在使用该功能时应指定尽可能小的预加值。避免设定高于额定转矩的预加载值。如果设定值较大会出现过载报警。

4.功能调试步骤

(1)调试过程 轴名称定义为YL:主动轴,YF:从动轴。

调整步骤简述:①先必须确认工作台润滑正常。②取消主从关系,分别单个旋转CM(见表1)或CS(见表2)电动机带动工作台旋转(一个电动机生效时,另外一个电动机取消励磁作为负载),确认电动机旋转方向。并且在单独旋转的过程中观察负载、噪声等,确认机械连接是否正常,同时确认转速是否正确。③经过单个电动机带动工作台旋转后,确定每个电动机机械连接与转速无误后,激活主从功能,在车铣方式下分别实验主从动作(见表3)。

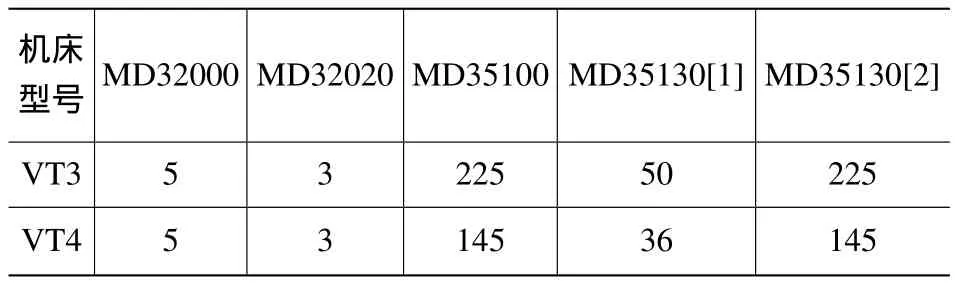

表1 CM

表2 CS

表3

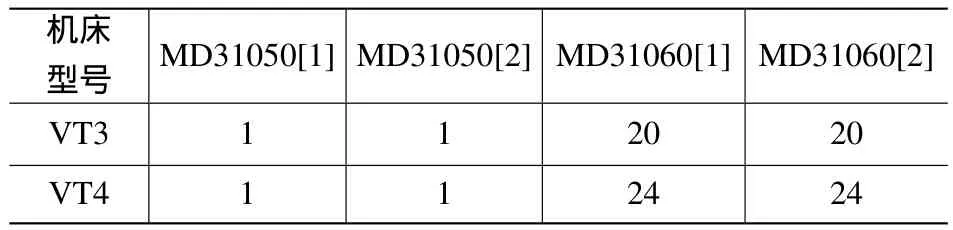

(2)调试前准备工作 通用参数设定如下:

MD30300=1:设定为旋转轴

MD30310=1:模态显示

MD30320=360:360°模态显示

MD31050[1]:低挡传动比(负载侧)

MD31050[2]:高挡传动比(负载侧)

MD31060[1]:低挡传动比(电动机侧)

MD31060[2]:高挡传动比(电动机侧)

MD32000:工作台位置控制方式下,快速移动速度(G00)

MD32010:工作台位置控制方式下,JOG快速移动速度

MD32020:工作台位置控制方式下,JOG点动速度

MD35100:最大主轴速度

MD35130[1]:工作台低挡速度限制

MD35130[1]:工作台高挡速度限制

MD32300:工作台最大加速度

MD35000:主轴声明。

1:第1主轴(CM)

3:第3主轴(CS)只有在主从关系未生效之前,单独旋转CS电动机时设定,主从生效后该参数置0。

MD35200[1]:工作台速度控制下,低挡加速度

MD35200[2]:工作台速度控制下,高挡加速度

MD35210[1]:工作台位置控制下,低挡加速度

MD35210[2]:工作台位置控制下,高挡加速度

MD36200:工作台最高速度阀值。设定值大于MD35100.

圆光栅参数设定(只需设定CM轴):

MD30200=2:编码器个数

MD30240[1]=1:编码器类型

MD31020[1]=36000:每转脉冲数

MD31040[1]=1:编码器安装在机床上

MD34200[1]=3:参考点返回模式

PLC参数:

CM:DB100.DBX0.4=0 内编生效;DB100.DBX0.4=1 外编生效

CS:DB40.DBX1.5=1 内编生效(PLC程序内已经固化为1,无需更改)

确认CM、CS电动机旋转方向(单独旋转CM或CS)。

单独旋转CM电动机:

取消CS电动机励磁DB100.DBX1.4=0。激活CM电动机DB100.DBX1.2=1。

执行M03 S 旋转CM电动机带动工作台运动。记住工作台旋转方向。

执行M04 S 旋转CM电动机带动工作台运动。记住工作台旋转方向。

单独旋转CS电动机:

取消CM电动机励磁DB100.DBX1.2=0,激活CS电动机DB100.DBX1.4=1。

执行M3=03 S3= 旋转CS电动机带动工作台运动。记住工作台旋转方向。

执行M3=04 S3= 旋转CS电动机带动工作台运动。记住工作台旋转方向。

比较执行M03指令与M3=03指令工作台的旋转方向,若方向不同,则取反CS电动机参数MD37274值。

该步骤的目的是,保证两电动机的旋转方向相同。

(3)工作台挡位说明 换挡功能: 工作台换挡实际是CM轴变挡,CS轴只有一个挡位,工作台换挡过程中,CS电动机无使能,只是作为负载跟随CM电动机转动。工作台换挡只能在车方式下执行,铣方式下换挡指令不执行。S指令实现自动换挡或指定M代码进行换挡。

M41:工作台切换低挡

M42:工作台切换高挡

车铣方式与工作台挡位关系:

车方式:高低挡位之间可以任意转换

铣方式:不能执行变挡操作,且工作台必须处于低挡状态。方式切换至铣方式时,工作台挡位自动向低挡变换。

(4)主从功能设定 功能基本参数设定。

PLC参数:

DB100.DBX1.2=0

DB100.DBX1.4=0

MD3500=0:分配主轴号给机床

只设定CS轴该参数,主从生效后,从动轴步分配给机床。

MD37250=4:从动轴的转矩给定值来源

只在CS轴设定该参数,设定主动轴号。

MD37252=4:从动轴的速度定值来源

只在CS轴设定该参数,设定主动轴号。

MD37268:转矩分配比例

通常设定:

CM:MD37268=80

CS:MD37268=100-MD37268(CM)=20

调整参数设定:

MD37264:主从电动机间张力,设定额定转矩的百分比

只在CS轴内设定该参数。通常设定范围:0!30。

MD37266:时间常数

只在CS轴设定该参数。该参数设定值必须大于0,MD37264内设定的张力不能加载值机床。通常设定5。

调整步骤:首先参数MD37264内设定较小张力,例如10,再设定时间常数MD37266=5,观察主轴负载以及是否工作台有振动,此时CS主轴负载应该略微上升。

手动方式下,点动主轴,若负载值主从轴基本相同,工作台无振动,工作台定位旋转平稳即可。若预载调试过程中,工作台有振动产生,则可以适当增大时间常数MD37266。预载值一般设定值不要超过电动机额定值的30%,否则电动机会发热。

5.结语

不同规格双电动机主驱动的应用, 不但可以产生大功率、大转矩,提高效率、降低成本,还可有效地提高机床C轴定位精度和重复定位精度。