提升数控机床加工效率经验谈

2013-08-23中航工业常州兰翔机械有限责任公司江苏213022牟宗平

中航工业常州兰翔机械有限责任公司(江苏 213022) 牟宗平

随着机床等基础制造技术的快速发展,数控机床的使用越来越广泛。尤其是针对某些复杂曲面或者精度非常高的机械产品,加工中心的大面积覆盖将其数控加工推广得越来越普遍。在国防工业系统中,比较前沿的加工中心(多轴)一直处在发达国家技术堡垒的控制下。但是随着我国工业技术的飞速发展,如今我国已经成为全世界举足轻重的制造业大国,如果具备了对高精、高速、高效的加工技术制造和创新能力,未来我国在数控加工技术上一定会走在世界的前沿。很多数控机床都具备高精、高速加工能力,但对于一般生产企业来说如何提升数控机床的高效加工是一个很实在的问题。

零件是千变万化的,而数控机床设备加工的种类却是有限的。深刻理解零件整个加工思路,刀位轨迹的算法,以及对CAD/CAM巧妙的组合,并针对性地提出提高加工效率的解决方案,是每一位工艺工程师必须具备的技能之一。

作为数控加工初学者,因为缺乏实际经验及数控加工的常用技巧与技能,很难在短时间内做到提升数控机床的加工效率。网上的资料理论多于实践应用,相关实例很少,下面笔者结合实际的加工案例,通过编程、夹具及刀具优化入手进行讲解,将其加工经验与大家一起分享,同时对自己也是一种经验的总结。

案例分析

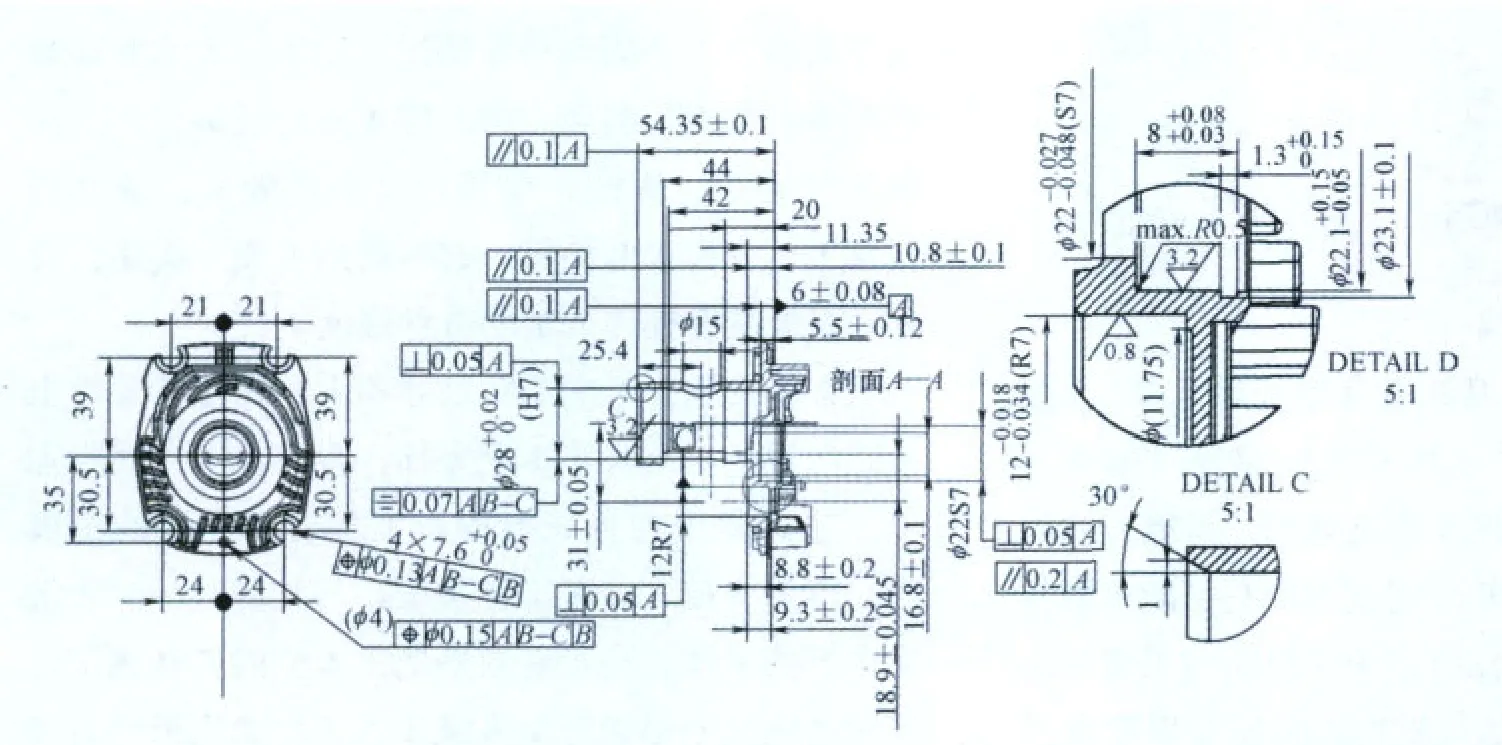

某汽车零配件,材质AlSi12Cu1(Fe),毛坯压铸成型,布氏硬度≥70HBS,具有复杂的外形,整体结构紧凑,制造形位公差多,部分内腔尺寸精度要求高,加工成形难度大,尺寸如图1所示。

需要机加工的部位如图2绿色显示部分,三面加工,由于此零件批量大,时产要求18件,也就是3min20s要完成一件,用传统的加工方法难度可想而知。因此,我厂根据零件的特点,在进行数控加工工艺设计时,除正常的加工优化外,着重考虑在程序编制的技巧、夹具的设计以及在加工刀具设计上进一步优化。

图1

图2

程序编制的技巧

数控程序的编制必须结合具体的环境,包括数控机床、刀具、零件材质、精度要求,以及操作者的习惯等而灵活运用。对于一个零件来说,并非所有的数控加工程序都适合在电脑上来编制完成,而往往有其中的一部分程序需要在机床上随时调试来适合零件的数控加工状态,如多模数、多穴位、多工位坐标系的快速输入或偏置调整;同一把刀具在不同模穴上穿插加工;成形专用刀具与普通标准刀具的转换运用等。因此,数控机床的加工工艺与通用机床的加工工艺有许多不同之处,数控机床上加工零件有时比通用机床加工零件的工艺要复杂得多。

在数控加工前,要将机床的运动过程、零件的工艺过程、刀具的形状、切削用量和走刀路线等都编入程序,这就要求程序设计人员具有多方面的知识基础。合格的程序员首先是一个合格的工艺人员,否则就无法做到全面周到地考虑零件加工的全过程,以及正确、合理地编制零件的加工程序。

如此零件由于有三个方向的尺寸要加工,一个程序需要有三个加工坐标系,而有的零件甚至有十二个坐标系原点,如图3所示。

图3

如在机床控制面板偏置寄存器中输入X、Y数值,当多模穴有部分零件尺寸发生变异(偏移)时,调整加工坐标系或程序很是繁琐,可能有的程序段要重新生成,甚至其他调试人员有可能误删其机床偏置寄存器中的坐标值;为了提高加工效率,我厂将此类零件多模穴、多工位的加工程序进行电脑及手工结合编制,并将其坐标系的偏置放在程序中,如下程序段所示,当部分零件尺寸发生变异时,可快速及时地对相应的坐标值进行调整,既方便、又灵活。

夹具的设计

要想确定夹具设计的方案,首先要确定零件加工所选的设备、加工部位、尺寸公差,这是夹具制作最基本的原则。此零件有三面尺寸需要加工,采用五轴设备加工是首选方案,但由于不好定位、装夹,加之考虑到加工成本、生产效率、资源占用以及综合效益等各方面的因素,我厂选用比较经济实惠的三轴加工中心设备来完成加工。

经分析,此零件外形尺寸不大,但需要三次定位加工各尺寸,也就是说要完成此产品全部数控尺寸的加工至少需要有三道工序来完成;每个零件也需要三次定位安装、压紧;装、卸零件及加工时间总共要求为3min20s内完成,人工装夹劳动强度大,质量不易控制。如果考虑到此零件生产批量、生产周期、工序间周转等情况,工人一天的劳动强度很难吃的消,甚至三道工序要三台设备、三人操作才可完成。因此,要想提高生产效率,夹具制作及工艺安排很是关键,必须做到方便、实用、合理,又要减轻操作人员的劳动强度。

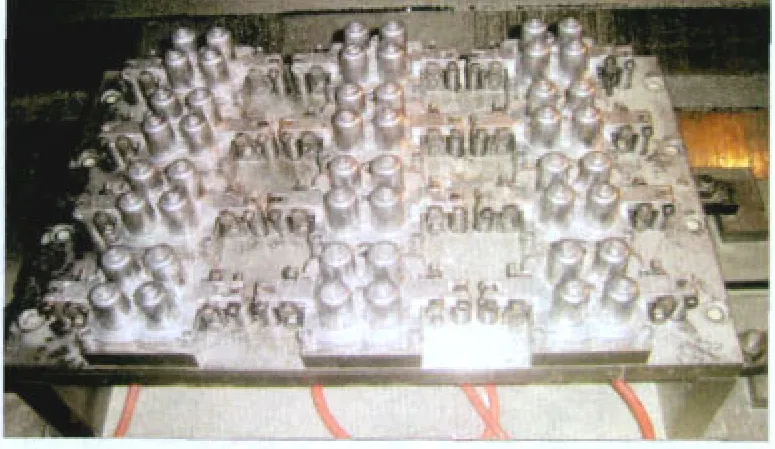

具体实施:考虑零件尺寸不大,在工艺安排上可以实现一台机加工多个零件,也可多工序同时加工,也就是说在机床行程及工作台面允许的范围内,尽量多模穴、多工位加工;与此同时,对于批量生产的零件,为了有效降低工人们的劳动强度,在夹具设计上尽量避免或减少人工拧紧压板的方式装夹,而采用气动或液压的方式装夹。

本例中就采用双模穴加工,三套夹具放在同一台机上加工,结构非常紧凑,采用气动压紧方式,装6出2,如图4所示。双气缸分别控制,顶紧φ28H7内孔,先加工零件底面台阶孔φmm处尺寸及4处mm孔和端面;然后将两零件松开,移位到第二工位,4处mm孔定位,加工φ28H7内腔、φ6.4±0.05mm及侧壁缺口尺寸;最后再次移位到第三工位(图4右侧),4处mm孔定位,加工φ15mm侧壁孔处尺寸,此时第二及第三工位公用一个气动开关即可。值得注意的是在此数控加工过程中,以同一基准定位十分重要,不要轻易变动基准,同时减少装夹次数,尽可能在一次装夹后能加工出全部待加工表面。

图4

上述工艺路线安排及夹具设计方案在产品质量、生产效率、加工成本以及劳动强度方面与以前分工序、分机床、压板拧紧的方式相比都得到了显著改善,真正做到了多、快、好、省的目的。

加工刀具设计

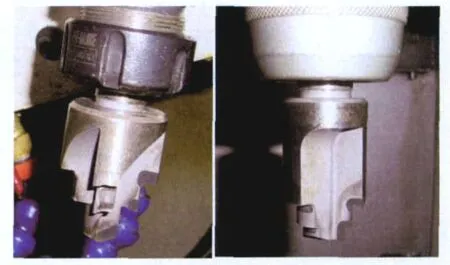

光有了程序的优化、夹具的设计还不够,加工刀具也是提升产品加工效率的一项不可或缺的环节。从图2中绿色部分可以看出,需要加工的部分既要钻孔、镗台阶孔,又要铣端面及倒角,在编程时很是麻烦,需要用不同的刀具分多个程序段来完成加工。如果在刀具的设计或采购环节中考虑这些因素,采用整体专用刀具来加工,不仅编程能得到简化,采用钻加工快速成形,而且加工效率也能大大提升,这是刀具设计的一个方面。

对于此类零件材料AlSi12Cu1(Fe),在成形刀片材料的选择上也很讲究,不要认为铝合金材质软,为了节约成本,用什么材质的刀片都可以完成加工。要想真正提升加工效率,提高产品质量,刀具的费用不能省,一把好的刀具不仅能使产品质量可靠,而且也经久耐用。PCD材质的成形刀片是加工AlSi12Cu1(Fe)最好的选择,如图5所示,加工出来的零件表面非常光亮,像镜面一般,而且尺寸一致性非常好,如图6所示。

图5 PCD材质成形刀具

图6 PCD材质成形刀具加工的零件表面粗糙度情况

上述三个环节的优化对于生产企业来说,很有代表性,但它只是提高数控机床加工效率的一个侧重点,并不是很全面。要想提高数控机床加工效率有着很多方法及方案,而每一种方法和方案都必须结合具体的环境,具体的零件去实施,但不论何种工艺方案均必须符合数控加工的基本原则。有了对这些基本原则的正确理解,再结合CAD/CAM的灵活性,便可以得到符合企业要求的工艺方案与数控程序,做到“运用之妙、存乎一心”的状态。

结语

现在,几乎每一个生产制造企业都离不开数控设备。随着对产品质量要求的不断提高,要高效地使用设备,就必须与工装、夹具、刀具、CAM软件、技术人员紧密结合起来,哪怕是其中一个环节得到优化或改进,所产生的结果对企业来说都会带来巨大的经济效益。