焦炭特性及成分分析用标准物质的研制

2013-08-21张莉白大勇吴丽娟

张莉,白大勇,吴丽娟

(1.山东省冶金科学研究院标准样品研究所,济南 250014; 2.新兴铸管股份有限公司,邯郸 056000 )

焦炭是将铁矿石转化为钢铁的重要原料之一,在高炉内不仅作为燃料提供矿石还原、熔化所需的热量,还发挥着还原剂、骨架和渗碳的作用。焦炭中的某些元素如砷、氯等对高炉及管道有一定的腐蚀性,焦炭中的硫不仅增加出渣量,降低高炉有效容积的利用率,增加炼铁负荷,而且还是生铁中硫的主要来源,从而影响生铁的质量,因此焦炭中硫的快速检测在冶金生产中很有必要。焦炭中灰分的组成主要是焦炭中的矿物质燃烧后生成的各种金属氧化物、非金属氧化物与盐类。焦炭的灰成分分析可为灰分的综合利用提供技术依据[1]。现有的焦炭标准物质大多只有硫、灰分、挥发分的标准值,远远满足不了生产和科研需求。笔者对国内外冶金焦炭标准物质进行了比对研究,研制了一套焦炭标准物质,除常规主项目之外,还对其中对高炉有腐蚀性的元素进行了定值。

1 原材料的选取

焦炭特性及成分分析用标准物质由多种元素组成且各组成元素含量不一,选取原料时应注意各成分含量的科学搭配,尽量保持各元素定量的良好线性关系。成分选取时,重点要保证主要项目,其它成分在选料时注意将其分布梯度拉开。分别从山东、山西、内蒙等地选材作为原始物料,对所选取的原料进行干燥基全硫St,d、干燥基灰分Ad、干燥基挥发分Vd、干燥基高位发热量Qgr,d、磷含量等几个主项目的检验,检验结果见表1。

表1 原材料检验结果

2 标准物质的制备

为了保证标准物质的均匀性、稳定性以及在生产上具有实用性,确定该标准物质加工粒度小于0.154 mm,标准物质制备流程如下:

选焦→鄂式破碎机粗破碎→对辊破碎机细破碎→干燥→磁选→筛分(粒度小于0.154 mm)→机械混匀(10 r/min,120 min)→密封保存→均匀性初检→分装→均匀性复检→分析定值(多个实验室采用不同原理且准确、可靠的分析方法定值)→数理统计→定值。

3 均匀性检验

3.1 粒度分布的均匀性考察

从混匀的样品中随机抽取5瓶(小包装)进行粒度分布均匀性考察,用标准筛将样品筛分成0.154~0.125 mm,0.125~0.100 mm 和小于0.100 mm 3种粒度。分别计算不同粒度样品的质量分数,对上述不同粒度段的样品,采用准确可靠的方法测定其主项目St,d,Ad,Vd,Qgr,d及 P,SiO2,Al2O3,CaO,MgO,TiO2,Na2O,K2O的含量。测定结果表明,标准物质中各成分在不同粒度颗粒上的化学成分偏析较小,试样在0.154~0.100 mm粒度段的样品占90%以上,经过反复混合,其粒度加权平均值与样品混匀后均匀性检验分析平均值及标准值接近,表明混匀后样品粒度分布是均匀的。最终选用小于0.154 mm 粒度的样品作为制备标准物质的原料。

3.2 定值成分的均匀性检验

按照技术规范要求[2–4],从最小包装单元中随机抽取20瓶样品,按顺序编号,进行均匀性检验,每瓶测量3次,第一次顺序,第二次倒序,第三次按1,3,5,…,19,2,4,6,…,20,进行测量。根据焦炭样品的化学成分对主要项目St,d,Ad,Vd,Qgr,d和易偏析元素 P,SiO2,Al2O3,CaO,MgO,Fe2O3,Na2O,K2O,MnO,TiO2,Cl含量进行均匀性检验。均匀性检验所用方法及最小称样量见表2。将测试结果用单因素方差分析法统计处理,并按照GB/T 15000.3–2008的公式计算出瓶间不均匀性标准偏差。均匀性检验结果表明本标准样品均匀性良好,均匀性检验统计出的不均匀性标准偏差满足标准样品对均匀性的要求。

表2 均匀性检验分析方法及称样量

4 标准物质定值和数据处理

4.1 定值分析

由具有法定资质、测试水平较高的8家实验室参与,选用多种准确、可靠的分析方法协作定值。

4.2 定值分析数据的技术审查和统计检验

各协作分析单位分别报送4个独立数据,其极差按国标方法的允许差检查其组内是否存在异常值,剔除异常值后计算平均值。

用科克伦准则[5]检验各组平均值是否等精度,如果出现异常的数据组内极差不大于国家标准方法的允许差,并且加权平均值与总平均值接近,则予以保留,否则将其剔除。统计检验发现,LT 07–4的As最小值不符合要求,但是组内极差0.00005小于方法的允许差0.0001,并且加权平均值0.000094与总平均值0.0001接近,故予以保留。

用夏皮罗–威尔克(Shapiro-wilk)法[5]考查各平均值是否符合正态分布。结果表明,定值分析结果大多数数据符合[W0.01(32)0.924,W0.05(32)0.930]正态分布,极个别元素正态性欠佳,但是各单位平均值数据符合[W0.01(8)0.749;W0.05(8)0.818]正态分布,且其中位值与平均值基本一致,故将数据保留。正态性较差的元素剔除异常值后符合正态分布。

用格拉布斯(Grubbs)法[5]检查各平均值是否存在异常值,如果异常值剔除与否对最终平均值影响不大(其中位值与平均值基本一致),标准偏差仍能满足需求,则予以保留,否则应予剔除。检验结果表明,BT07–3的As最小值为异常值,但其中位值0.000144与平均值0.000140基本一致,标准偏差0.000029仍能满足需求,故予以保留。JN 07–1的SiO2最小值为异常值,保留该数据时平均值为5.651,中位值5.691与平均值相差较大,并且标准偏差也较大,剔除后平均值为5.698,中位值5.694与平均值接近,可见剔除与否对最终的平均值影响较大,故将该数据剔除。

当各组数据检查均为有效数据时,计算各组数据的算术平均值和标准偏差,标准值的有效位数根据方法精度按 GB/T 8170–2008[6]进行修约,标准偏差按只进不舍的原则进行修约,保留位数与标准值位数保持一致。

4.3 溯源性

(1)邀请国内常年参加标准样品定值的实验室协作定值,这些实验室都通过了国家实验室认可,能保证检测结果的溯源性。

(2)尽量采用不同原理的测试方法,灰分、挥发分采用焦炭工业分析测定方法[7],硫、硅采用重量法,有的元素用了6种分析方法。灰成分前处理则采用艾士卡熔样[8]或马弗炉815℃灼烧,其中马弗炉灼烧法又分别选用了碱熔融、酸浸取法及硝酸、氢氟酸、高氯酸溶解法。

(3)定值分析过程中使用有证标准物质/标准样品作为质量监控的标准。

(4)所用仪器设备、计量器具等经过计量部门检定,以保证标准样品的溯源性。

4.4 推荐标准值与不确定度评估

以各协作单位测定平均值的均值作为推荐的标准值,以定值分析各组分统计出的单次测定的标准偏差作为标准偏差。不确定度包含定值统计产生的不确定度和均匀性检验统计出的瓶间不均匀性产生的不确定度及特性量值的不稳定性产生的不确定度。最终确定的标准值、标准偏差、不确定度见表3。

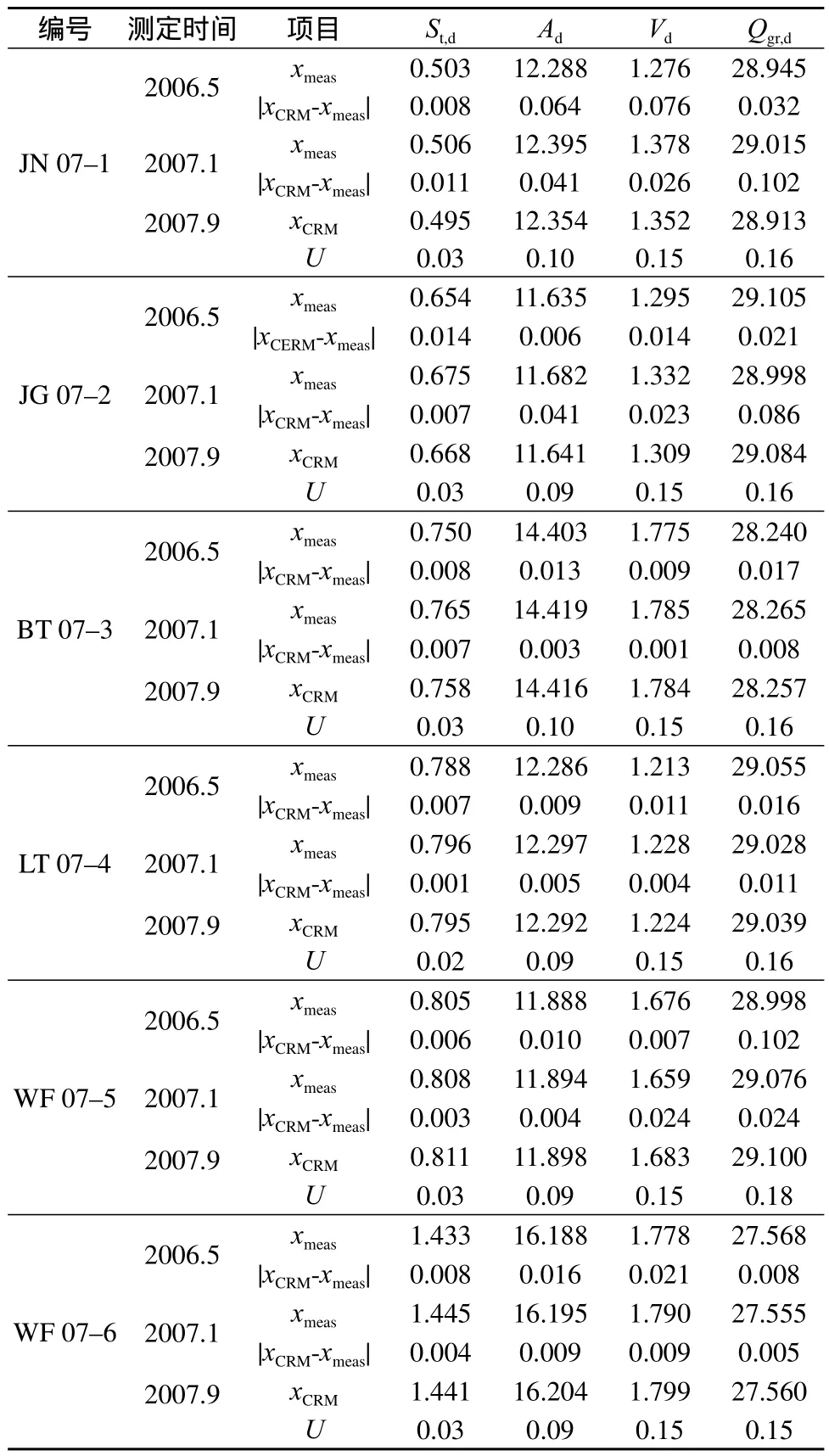

5 稳定性考察

按标准物质技术规范的要求,对本标准物质的St,d,Ad,Vd,Qgr,d及 SiO2,Al2O3,CaO,MgO,Fe2O3,Na2O,K2O,TiO2,P,Cl含量各项用准确、可靠的分析方法进行稳定性考察,按照ISO导则35[6],如果条件符合下式就可以认为材料足够稳定:

式中:xCRM——标准物质的特性值;

xmeas——测量的观测值;

k——包含因子,置信水平95%时k=2。

结果表明,所有稳定性考察项目两次测量值的差值均未超过标准物质该项定值的扩展不确定度,测量结果见表4。

对2002年研制的焦炭标准物质GBW 11106b进行跟踪考察,根据导则35,标准物质的特性量值应随时间变化以恒定的速度呈线性偏离其标准值,直线截距等于标准值,斜率不能明显地偏离零。如果满足:|b1| 目前,国内研制的焦炭标准物质很少,并且定值的元素也很有限。经对国内市场调研和查询国际标准物质信息库COMAR,只有加拿大、俄罗斯有焦炭标准物质。加拿大的焦炭标准物质有硫、灰分、热值及部分杂质元素 Fe,Mn,Si,Ca,Ni,V 的成分技术指标,而且相对不确定度较大。俄罗斯的焦炭标准物质有硫、灰分及P,Na2O,K2O的成分技术指标,但是没有给出不确定度。笔者研制的焦炭标准物质成分较多,每种都给出了标准偏差与不确定度,各成分的不确定度优于国内外同类标准物质的不确定度。该标准物质达到同类标准物质的国际先进水平。 表4 稳定性检验结果 焦炭特性及成分分析标准物质的研制完全遵照 JJG 1006–94,GB/T 15000 和 YB/T 082–1996的要求进行,样品主要成分的含量范围适用性好,试样加工粒度、成分的均匀性和稳定性、定值方法及标准值的可靠性均达到了标准物质的技术要求,可以作为焦炭化学分析量值传递的标准。该套标准物质已批准为国家标准物质,编号为GBW 11133~11138。 [1]李华英.煤质分析应用技术[M].北京:中国标准出版社,1999:221. [2]JJG 1006–1994 一级标准物质技术规范[S]. [3]GB/T 15000–2008 标准样品的工作导则[S]. [4]YB/T 082–1996 冶金产品分析用标准样品技术规范[S]. [5]ISO导则35:2006 标准样品定值的一般原则和统计学原理[S]. [6]GB/T 8170–2008 数值修约规则与极限数值的表示和判定[S]. [7]GB/T 2011-1991 焦炭工业分析方法[S]. [8]GB/T 2286-2008 焦炭全硫含量的测定方法[S].6 与同类标准物质比较

7 结语