造孔剂对多孔碳化硅陶瓷制备工艺和抗弯强度的影响

2013-08-16李红伟郭亚杰耿刚强金海云

李红伟,王 伟,郭亚杰,耿刚强,金海云

(长安大学1.材料科学与工程学院;2.环境科学与工程学院,西安710061;3.西安交通大学电气工程学院,西安710049)

0 引 言

碳化硅陶瓷具有高强度、高硬度、抗腐蚀、耐磨损、抗热冲击等优异的性能,而具有宏观孔的多孔碳化硅陶瓷可用作苛刻服役条件下气固、液固间的过滤材料[1]。如整体煤气化联合循环发电系统(IGCC)中的烛状过滤器可用于分离煤气化后的飞灰,要求其支撑体材料在600℃以内具备高强度和优异的抗热震性能,而其关键过滤效率则受到气孔数量及孔径分布等的影响;多孔碳化硅陶瓷是该过滤器理想的备选材料之一。

多孔碳化硅陶瓷的高气孔率和高强度之间是矛盾的,提高颗粒间的结合强度是保持其高气孔率并改善强度的有效方法之一。在多孔碳化硅陶瓷的众多制备方法中,通过造孔剂调节气孔率可在烧结过程中实现宏观上无收缩变形,便于控制气孔形态,同时该工艺过程简便可行,具有良好的应用前景,因此在多孔陶瓷制备时,除结合剂外,造孔剂对多孔陶瓷颗粒的结合将产生一定的影响。在利用碳化硅高温氧化后与添加的氧化铝合成莫来石结合剂以提高结合强度时[2-3],由于烧结温度高,造孔剂将充分排出,但烧结能耗高不利于规模化工业生产;而降低烧结温度后,引入的大量造孔剂(如糊精、酵母、锯末、石油焦粉等[4-6]),在排出时将影响结合剂在颗粒间的结合作用,需通过优化烧结助剂体系等措施来改善多孔陶瓷的性能[7-9]。

为了详细研究造孔剂对多孔碳化硅陶瓷制备工艺和性能的影响,作者选用大粒径的碳化硅搭接造孔,并选取淀粉和石墨为造孔剂补充气孔,以氧化铝、氧化硅、氧化镁等配料为烧结助剂,通过调整造孔剂和烧结助剂的比例,研究了造孔剂在多孔碳化硅陶瓷制备过程中的作用及其对多孔碳化硅陶瓷性能的影响。

1 试样制备与试验方法

选用60#工业级碳化硅,其在不同配方中的加入量均为70%(质量分数,下同),造孔剂淀粉或石墨均选择20%,22.5%和25%加入量,复合烧结助剂加入量分别为10%,7.5%和5%。将不同配比的原料分别装入尼龙罐中,用氧化铝磨球在滚动球磨机上干混24h;每种配方分别添加质量分数为30%的羧甲基纤维素溶液(加入量为3%),混合均匀后,经模压(80MPa)成型出φ60mm×10mm的圆片状试样;低温充分干燥至恒重后,将试样置于硅钼棒炉中,分别在1 240,1 270,1 300,1 350℃下烧结2h。

用分析天平(精度0.000 1g)测烧结前后各配方试样的质量,计算出烧结前后的质量损失率x:

式中:M1为烧结前的质量;M2为烧结后的质量。

用Archimedes法测各试样的密度和开孔率;将各配方试样切割成30mm×10mm×8mm的矩形试样,采用三点弯曲法在万能试验机上测其抗弯强度,取5个试样的平均值;用S4800型扫描电镜观察烧结试样的微观形貌;用X′pert Pro型X射线衍射仪测石墨在800℃空气气氛下氧化4h后的物相;在空气气氛下,采用SDT-Q600型热重分析仪(TA)将淀粉以10℃·min-1的速率升温至800℃,测其失重-差热(TGA-DSC)曲线。

2 试验结果与讨论

2.1 造孔剂的烧损

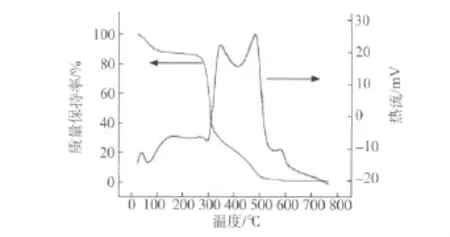

从图1中可知,造孔剂淀粉在加热过程中,在300℃附近的温度区间内质量损失(失重)剧烈,此时为淀粉的分解过程;从该温度至500℃,失重曲线平缓下降,此时残余的碳分发生缓慢氧化被去除,至600℃时淀粉质量趋于零。这表明在600℃以内的氧化气氛下淀粉即可被完全去除。由于碳化硅的烧结温度在1 000℃以上,这就意味着坯体骨架中的淀粉,在烧结还未发生时,如果氧化充分,则可充分排出。

图1 淀粉的热失重-差热曲线Fig.1 TGA-DSC curves for starch

选用的造孔剂石墨为天然石墨,在800℃氧化4h后,氧化铝坩埚内残余土黄色的灰分,其残余质量为总质量的7%,XRD分析表明该灰分的主要成分为SiO2,且具有一定的取向性,如图2所示。这表明石墨在800℃以内即可较为充分地完成氧化烧损,可以在碳化硅陶瓷中起到较好的造孔作用,但残留一定量以SiO2为主的灰分。

图2 石墨在800℃氧化4h后灰分的XRD谱Fig.2 XRD pattern of ashes after graphite was oxidized at 800℃for 4h

2.2 烧损率和开孔率

由表1可知,不同含量的淀粉在高温烧结之后的烧损率均接近于理论值,这说明其完全烧损,起到了造孔的作用;淀粉氧化时完全排出,在碳化硅基体中无残留,其造孔仅为连通的开气孔时才能确保淀粉氧化生成的气体充分逸出,保持较好的气孔连通性。石墨造孔剂在烧结过程中的烧损率低于理论计算值,一方面是因为该石墨中含有7%(质量分数)的灰分,进一步计算表明三种配方即便有残留灰分,烧损率仍然低于完全排除石墨的质量;换言之,烧结完成前,石墨中不仅包含有灰分,还应存在少量未氧化的石墨,而且随着石墨质量分数的降低,残余的石墨量增多,这也表明了石墨造孔不充分。因此采用石墨作为造孔剂时,需在烧结前的升温和保温过程中适当延长时间以促使石墨充分氧化。

表1 不同造孔剂在1 300℃烧结2h制备多孔碳化硅陶瓷的烧损率和开孔率Tab.1 Mass loss and open porosity of porous SiC ceramics prepared by sintering at 1 300℃for 2h

由表1还可知,随着石墨和淀粉含量的增多,开孔率增加;在石墨和淀粉的含量相同时,以淀粉为造孔剂制备多孔碳化硅的开孔率更高,其原因在于烧结过程中淀粉的排除更为充分,故而其开孔率更高。

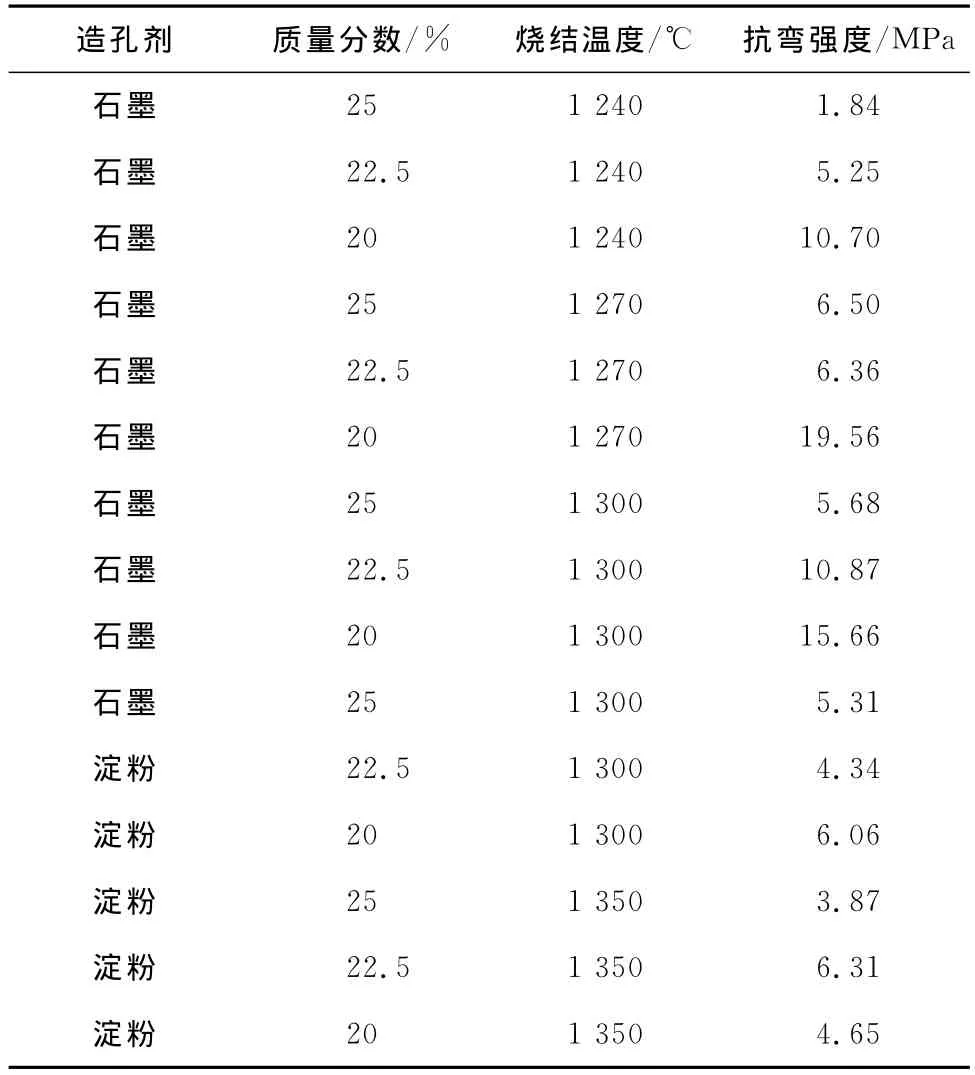

2.3 抗弯强度

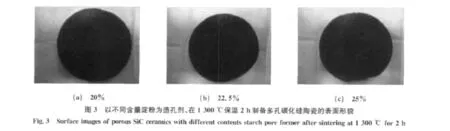

从表2可以看出,在相同的烧结助剂和烧结温度下,以石墨为造孔剂制备多孔碳化硅陶瓷的抗弯强度明显高于以淀粉为造孔剂的,而且后者的抗弯强度在烧结温度低于1 300℃时更低。烧结后多孔碳化硅陶瓷的表面较为粗糙,且随着造孔剂含量的增多,表观缺陷越多,如图3所示,但抗弯强度的变化并不明显。由于石墨在氧化过程无体积膨胀(相对于SiC基体),避免了在干燥和烧结过程引起微区结构的改变,同时由于石墨烧结后的灰分主要为SiO2,其补充了烧结助剂的量,虽然在碳化硅中有少量的石墨残余,但优化后的工艺可得到较好的开孔率和强度的匹配。当加入2 0%石墨造孔剂并在1 270℃烧结后,多孔碳化硅陶瓷的抗弯强度取得最大值,为19.6MPa,同时其开孔率可保持为43.8%,这对充当过滤的支撑体材料十分有利。

2.4 微观形貌

由图4可见,以石墨为造孔剂制备的多孔碳化硅颗粒之间有高温形成的熔融态液相连接,颗粒间搭接紧密,同时也包含有部分微小气孔,这表明其具备高强度和略低的开气孔率。以淀粉为造孔剂制备的多孔碳化硅颗粒间虽然也有液相连接,但其含量相对较少,这与其烧结助剂量较少是一致的;而且大颗粒间的中间气孔多是相互连通的,故其结合强度较低。

表2 以石墨和淀粉为造孔剂制备的多孔碳化硅陶瓷在不同烧结温度下的抗弯强度Tab.2 Bending strength of porous SiC ceramics with the pore former graphite and starch at different sintering temperatures

3 结 论

(1)石墨造孔剂中含有碳和二氧化硅等,碳在烧结过程因氧化被排除,较好地保留了气孔,二氧化硅补充了低熔点烧结助剂,降低了碳化硅陶瓷的烧结温度,并提高了抗弯强度。

(2)以淀粉为造孔剂制备的多孔碳化硅在烧结过程保持了较高的开气孔率,内部能形成大量的连通开气孔,但其抗弯强度较低,烧结温度偏高。

(3)强度和气孔率的最优匹配为70%碳化硅、20%石墨粉和10%烧结助剂,在1 270℃即可烧结出开孔率为43.8%和抗弯强度为19.6MPa的多孔碳化硅陶瓷。

[1]饶安平.采用陶瓷过滤器的高温烟气处理技术[J].国外耐火材料,2003(6):22-26.

[2]SHE J H,DENG Z Y,DANIEL-DONI J.Oxidation bonding of porous silicon carbide ceramics[J].Journal of Materials Science,2002,37:3615-3622.

[3]丁树强,曾宇平,江东亮.原位反应烧结碳化硅多孔陶瓷的制备与性能[J].无机材料学报2006,21(6):1398-1403.

[4]孙莹,谭寿洪,江东亮.多孔碳化硅材料的制备及其催化性能[J].无机材料学报,2003,18(4):830-836.

[5]CHI Wei-guang,JIANG Dong-liang,HUANG Zheng-ren.Sintering behavior of porous SiC ceramics[J].Ceramics International,2004,30:869-874.

[6]臧佶,金志浩,王永兰,等.微孔碳化硅过滤材料的研究[J].西安交通大学学报,2000(12):56-58.

[7]JUNG-HYE E ,YOUNG-WOOK K.Effect of additives on mechanical properties of macroporous silicon carbide ceramics[J].Metals and Materials International,2010,16(3):399-405.

[8]LIU Shi-feng,ZENG Yu-ping,JIANG Dong-liang.Effects of CeO2addition on the properties of cordierite-bonded porous SiC ceramics[J].Journal of the European Ceramic Society,2009,29:1795-1802.

[9]石国亮,刘有智,郭雨,等.烧成温度对多孔SiC陶瓷管性能的影响[J].硅酸盐通报,2006,25(3):151-154.