不同工况下轮轨材料间的摩擦磨损行为

2013-09-25王文健刘启跃周仲荣

郭 静,王文健,刘启跃,周仲荣

(西南交通大学摩擦学研究所,成都 610031)

不同工况下轮轨材料间的摩擦磨损行为

郭 静,王文健,刘启跃,周仲荣

(西南交通大学摩擦学研究所,成都 610031)

在MMS-2A型滚动摩擦试验机上研究了干态、水态和水砂态三种工况下轮轨材料间的摩擦磨损行为,分析了轮轨试样表面的损伤情况。结果表明:相比于干态,水会使轮轨材料间的摩擦因数、磨损量明显下降;水介质中撒砂可增加轮轨材料间的滚动摩擦因数和磨损量,且加重了轮轨表面的损伤,水砂态试验中的干摩擦会使摩擦因数恢复到干态下的正常水平;随水态、干态到水砂态工况的变化,车轮试样表面从粗糙凸起并伴有轻微剥落向严重剥落损伤转变,钢轨材料的表面损伤主要表现为片层状剥离并伴有剥落现象,但较车轮材料的剥落损伤程度轻。

轮轨;水;撒砂;摩擦因数;磨损量

0 引 言

轮轨间的滚动接触疲劳一直是铁路工业中难以解决的老问题[1-2]。随着铁路客货运量的增大和列车速度的提高,由轮轨间滚动接触疲劳造成的破坏越来越严重,尤其是高速、重载的线路。轮轨间的滚动接触疲劳不仅大大增加了铁路的运营成本,而且直接危害行车安全,其破坏现象主要为轮轨接触表面的剥离、压溃、龟裂、波浪形磨损、轮缘磨损、钢轨侧磨以及断裂等[1-4]。轮轨破坏现象的产生涉及很多因素,如轮轨间的相对运动、轮轨间的作用力、接触面间的第三介质、接触表面的粗糙度、轮轨材料的性能以及加工留下的先天性缺陷等。

列车的牵引和制动靠轮轨滚动接触过程中作用于接触面上的摩擦力得以实现,摩擦力的大小决定了轮轨的粘着效果,轮轨接触面之间的摩擦因数又是决定摩擦力大小的关键因素。而影响轮轨粘着力的主要因素是轮轨载荷、接触表面的粗糙度和“第三介质”、材料性质、轮轨间的相对滚动、滑动速度等。目前,我国铁路机车防滑增粘的方法普遍采用撒砂。在降雨、降雪时,用喷砂机将砂粒喷到轮、轨之间,以保证列车在爬坡或制动时车轮不打滑,可有效预防车轮滑行而避免轮轨擦伤剥离[5-7]。然而,研究如何提高轮轨在滚动接触过程中的防滑增粘时,不可一味地追求粘着效果,还要考虑轮轨强度所承受的能力。尽管撒砂是改善轮轨粘着力最陈旧且应用最广泛的方法,但对于轮轨磨损同粘着-蠕滑之间相互关系的影响,还没有在受控的试验条件下进行研究,有关增粘材料对轮轨系统表面造成损伤程度的研究还很少。申鹏[8-10]进行了轮轨接触表面在干态、水态、水砂态下的粘着特性试验,研究了短时间内“第三介质”对轮轨材料粘着特性的影响;王文健[11]研究了接触应力对轮轨材料滚动摩擦磨损性能的影响,提供了轮轨材料滚动摩擦磨损行为的力学分析及损伤机理。作者在此基础上,利用 MMS-2A型微机控制摩擦磨损试验机对轮轨材料在干态、水态、水砂态下的摩擦磨损行为进行了研究,通过增加轮轨的作用时间,从研究轮轨材料表面损伤的角度出发,得到了较理想的数据,从而比较系统地总结出增粘剂对轮轨材料性能的影响以及利弊分析等。

1 试样制备与试验方法

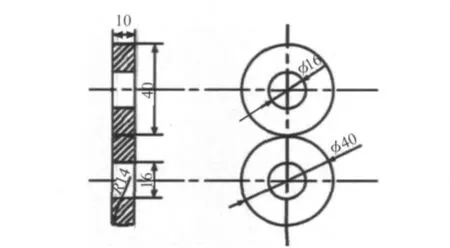

试验在MMS-2A型磨损试验机上进行,模拟钢轨材料为 U71Mn热轧钢轨,σb≥910MPa,δ≥10%,硬度为250HV0.1,模拟车轮材料为CL60车轮钢,σb≥880MPa,δ≥9%,硬度为280HV0.1。采用双圆盘对滚试样来模拟轮轨间的接触条件,将钢轨圆盘试样安装于试验机的上部,车轮圆盘试样安装于下部;上、下两圆盘的转速分别为360,400r·min-1,上下圆盘的直径均为40mm,其余尺寸见图1所示。

图1 轮轨试样的尺寸Fig.1 Scheme size of wheel and rail rollers

试验参数的确定采用赫兹模拟准则进行,即使实验室条件下进行的模拟轮轨间的平均接触应力和接触区椭圆的长短半轴之比与实际工况相同。试验中施加170N的垂向载荷来模拟实际轴重(25t),并由赫兹接触理论计算得出最大接触应力为1 915MPa。

摩擦磨损试验在干态、水态、水砂态三种工况下进行。试验中采用的砂子为铁路撒砂使用的砂子,其直径为0.3~0.5mm,石英的质量分数大于90%,粘土的质量分数低于2%。水介质通过医用输液管固定滴加在离轮轨接触斑150mm处的模拟轨道上,加水流量约为5mL·min-1,水温约为20℃;利用自制漏斗撒砂,漏斗下口距离模拟轨道的轨面约30mm,并垂直撒向轨面。水砂试验中加水和撒砂都只进行了0.5h,并后续进行了7.5h的干摩擦;干态及水介质下的试验均进行了8h。

采用TG328A型电子分析天平称量计算出轮轨试样的磨损量;采用JSM-6490LV型扫描电子显微镜(SEM)观察试样磨损后的表面形貌;采用JB-6C型粗糙度轮廓仪测轮轨材料表面的粗糙度。

2 试验结果与讨论

2.1 摩擦因数及磨损量

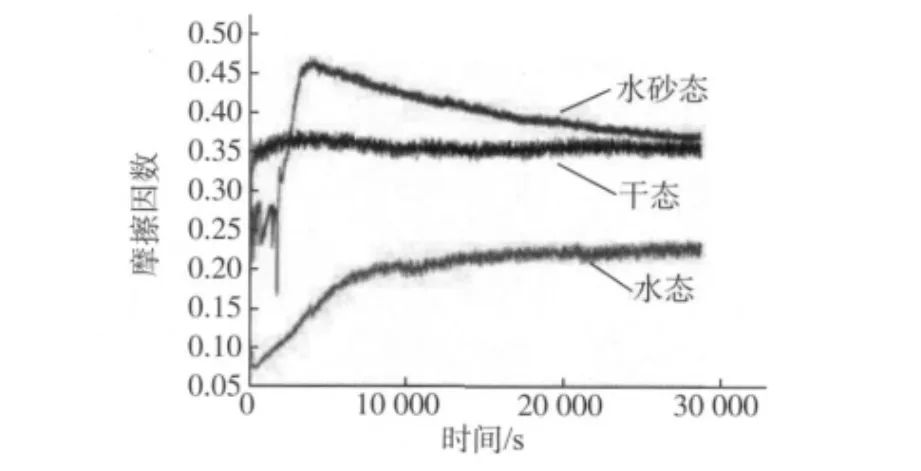

由图2可见,水态下的摩擦因数较干态的下降了约45%。在水介质下撒砂时,由于砂粒的加入使整个摩擦系统处于不稳定的状态,故摩擦因数出现了跳跃性变化,并由不稳定的低摩擦因数很快过渡到了连续性的高摩擦因数,起到了在水态下迅速提高粘着力的作用,并在随后的运行过程中与干态下的摩擦因数趋于一致。这说明在水介质中撒砂一段时间后,轮轨摩擦系统会在后续的运行过程中,自动恢复到干摩擦状态,即列车的正常运行状态。

图2 不同工况下轮轨材料间的摩擦因数Fig.2 Friction coefficient of wheel/rail materials under different working conditions

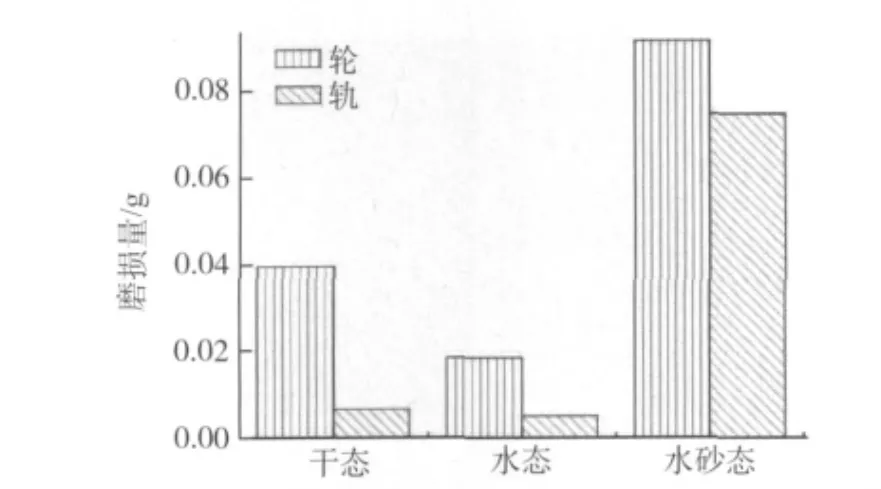

由图3可见,与干态下的磨损量相比,水态下的磨损量明显下降,降低了约50%,而水砂态下的磨损量则提高了50%~60%。由此可知,在相同轴重和速度下,在遇到雨、雪天气时,撒砂后轮轨间的磨损最严重,导致轮轨接触面上由于存在砂粒而产生更多的磨屑。干态下轮轨间的磨损比水态下的更严重,因为其间有较多的轮轨摩擦所产生的磨屑,当加入水之后固体磨粒或锈粒和水混合形成一种润滑剂,尤其是运行速度较高时,水与磨屑形成润滑剂的润滑作用会使粘着系数急剧下降[8-10]。

图3 不同工况下轮轨材料的磨损量Fig.3 Wear quantity of wheel/rail materials under different working conditions

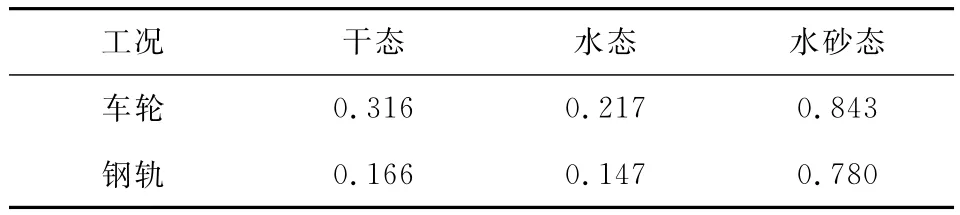

由表1可知,轮轨材料在三种摩擦状态下摩擦8h后,水态下的表面粗糙度最小,这是由于水与磨屑混合后形成一种润滑介质,所以相较于干摩擦来说,形同于加入了润滑剂,故而水态下轮轨材料的表面粗糙度最小;撒砂后粘着力骤增,故其摩擦因数最大,但其粗糙度的变化与摩擦因数的变化不一致,这说明后续的干摩擦并不能使材料的表面粗糙度趋于干态下的;干摩擦属于没有润滑的情况,故其表面粗糙度居中。

表1 不同工况磨损后轮轨材料的表面粗糙度Tab.1 Surface roughness of wheel/rail materials after wear under different working conditions μm

2.2 磨损表面形貌

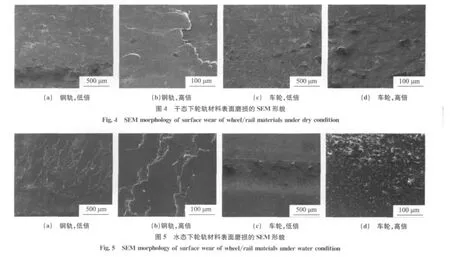

由图4可见,干态下钢轨材料表面有明显的塑性变形,并伴随有一些片层状的剥落,但其方向基本与滚动方向一致;而车轮材料表面则呈现出凹凸不平的粗糙形态,有部分大小不一的块状凸起及片状剥落。

由图5可见,相较于干态下的摩擦,在水态下钢轨材料的表面磨损主要表现为沿着滚动方向为主的平整的片层状变形,该变形在其表面呈均匀分布,且伴有很少量的剥落掉块;而车轮试样则发生了粘着现象,表面覆盖有粘着层。

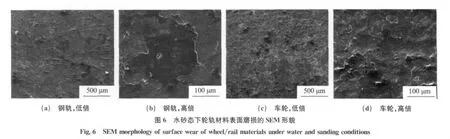

由图6可见,与干态的相比,水砂态下钢轨材料表面的磨损较为严重,有较多的剥落块,并有少量的点蚀出现。这是由于伴有最初0.5h水砂的作用,加之其后7.5h干摩擦的反复滚滑,接触表面出现了疲劳;而车轮材料表面的磨损较干态的加重,其表面有大量大小不一的剥落块,这会对材料的寿命产生不利影响。

对比车轮和钢轨材料试样的SEM形貌可知,在相同的摩擦状态下,车轮材料的磨损重于钢轨材料的,且两者的磨损形貌存在一定差别。这主要是由于车轮材料的碳含量低于钢轨材料的,硬度的不同造成了两者在相互滚滑过程中产生的磨损形貌不同。总体来看,钢轨材料的表面主要以片层状剥离为主,并伴有点蚀;而车轮材料表面以剥落块为主,水态下表面会附着粘着层;钢轨材料的损伤程度要轻于车轮材料的[11]。

3 结 论

(1)水介质会使轮轨材料间的摩擦因数、磨损量明显下降;水介质下撒砂可增加轮轨材料间的滚动摩擦因数、磨损量和表面粗糙度,且加重了轮轨表面的损伤,撒砂后续的干摩擦试验会使摩擦因数恢复到干态下的正常水平。

(2)随摩擦状态由水态、干态到水砂态变化,车轮材料的表面从粗糙凸起并伴有轻微剥落向严重剥落损伤转变,钢轨材料的表面损伤主要表现为片层状剥离并伴有剥落现象,但较车轮试样的剥落损伤程度轻。

[1]覃为刚,唐怀平.轮轨水介质粘着分析[J].西南交通大学学报,2000,35(5):509-512.

[2]金学松,沈志云.轮轨滚动接触疲劳问题研究的最新进展[J].铁道学报,2001,23(2):92-108.

[3]JIN Y,ISHIDA M,NAMURA A.Experimental simulation and prediction of wear of wheel flange and rail gauge corner[J].Wear,2011,271:259-267.

[4]SHUR E A,BYCHKOVA N Y,TRUSHEVSKY.Physical metallurgy aspects of rolling contact fatigue of rail steels[J].Wear,2005,258:1165-1171.

[5]ARIAS-CUEVASA O,LIA Z,LEWISB R.A laboratory investigation on the influence of the particle size and slip during sanding on the adhesion and wear in the wheel-rail contact[J].Wear,2011,271:14-24.

[6]CHENA H,BANA T,ISHIDA M,et al.Experimental investigation of influential factors on adhesion between wheel and rail under wet conditions[J].Wear,2008,265:1504-1511.

[7]CHEN H,ISHIDA M,NAKAHARA T.Adhesion between rail/wheel under water lubricated contact [J].Wear,2002,253:75-81.

[8]申鹏,王文健,张鸿斐,等.撒砂对轮轨粘着特性的影响[J].机械工程学报,2010,46(16):74-78.

[9]申鹏,宋建华,李自彬,等.轮轨黏着特性试验研究[J].润滑与密封,2009,34(7):10-13.

[10]宋建华,申鹏,王文健,等.水介质条件下轮轨黏着特性试验研究[J].中国铁道科学,2010,31(3):52-56.

[11]王文健,郭俊,刘启跃.接触应力对轮轨材料滚动摩擦磨损性能影响[J].摩擦学学报,2011,31(4):352-356.

Friction and Wear Behavior of Wheel/Rail Materials under Different Working Conditions

GUO Jing,WANG Wen-jian,LIU Qi-yue,ZHOU Zhong-rong

(Tribology Research Institute,Southwest Jiaotong University,Chengdu 610031,China)

The rolling friction and wear behavior of wheel/rail materials was studied using a MMS-2Atesting apparatus under dry,water and sanding conditions.Furthermore,the damage of wheel/rail samples was analyzed.The results show that the water would decrease rolling friction coefficient and wear volume of wheel/rail materials.Sanding could increase rolling friction coefficient and wear quantity of wheel/rail materials under water condition,and worsen the damage of the wheel/rail surface.The dry friction after sanding could make rolling friction coefficient come to the normal level in dry condition.With the conditions changes from water to dry and water sanding,the surface damage of wheel material transformed from concave-convex roughness with slight delamination to serious spalling damage,and the delamination damage was dominant for the rail material.However,the spalling damage of rail material was slighter than that of wheel specimen.

wheel/rail;water;sanding;friction coefficient;wear quantity

TH117.3

A

1000-3738(2013)01-0043-04

2011-12-20;

2012-08-20

国家自然科学基金资助项目(51025519,51174282);中国博士后科学基金资助项目(201104650)

郭静(1987-),女,内蒙古乌兰察布人,硕士研究生。

导师:周仲荣教授