基于正交试验法的H13钢渗氮工艺优化

2013-08-16李落星姚再起

王 冠,鞠 慧,李落星,姚再起

(湖南大学1.汽车车身先进设计制造国家重点实验室;2.机械与运载工程学院,长沙410082;3.浙江吉利汽车研究院有限公司,杭州311228)

0 引 言

H13钢具有高的强度、硬度、耐磨性、冲击韧性和断裂韧性以及良好的淬透性和抗激冷激热等性能,是目前应用最广的热作模具钢,广泛应用于压铸模、热锻模和挤压模的制造[1]。随着工业需求的发展,为提高模具寿命,需改进材料的加工工艺,以进一步提高其耐磨性[2-3]。采用表面渗氮技术改善其表面性能,是一种可靠、低成本的解决方法[4-5]。

影响渗氮质量的因素很多,也很复杂,渗氮前的热处理状态对渗氮后的组织与性能也有一定影响。目前,相关的文献大多集中在固定其他参数,研究某一参数对指标的影响,或者是将渗氮前处理和渗氮过程的参数分开研究,由此得出优化工艺参数[6-10]。由于参数间的交互作用,当其它参数变化时,得到的优化参数就不再是较优的参数[11]。因此,必须综合考虑参数对指标的影响。正交试验法是研究多因素多水平试验的一种方法,具有高效、稳健等特点,适用于解决多变量的优化问题[12]。为确定H13钢渗氮的最佳工艺参数,作者采用正交试验方法研究了渗氮前回火温度、渗氮温度、渗氮时间、氨气分解率对H13钢渗氮层深度及显微硬度的影响;通过对各因素、水平的分值分析和极差计算,确定了最佳渗氮工艺参数,并将最佳工艺下获得的渗氮层与原始工艺制备的渗氮层形貌和硬度进行比较。

1 试样制备与试验方法

以淬火态H13钢为原材料,线切割成尺寸为10.5mm×10.5mm×20mm的试样。在箱式电阻炉中进行回火,然后打磨、清洗、去脂后将试样装入气体渗氮炉中,每组试验采用3个试样。抽真空至-0.05MPa后通入氨气进行排气处理0.5h。渗氮采用阶梯升温,首先加热至400℃,再升至510℃,每阶段保温0.5h,然后升温至渗氮温度,进行渗氮处理,渗氮介质为氨气。

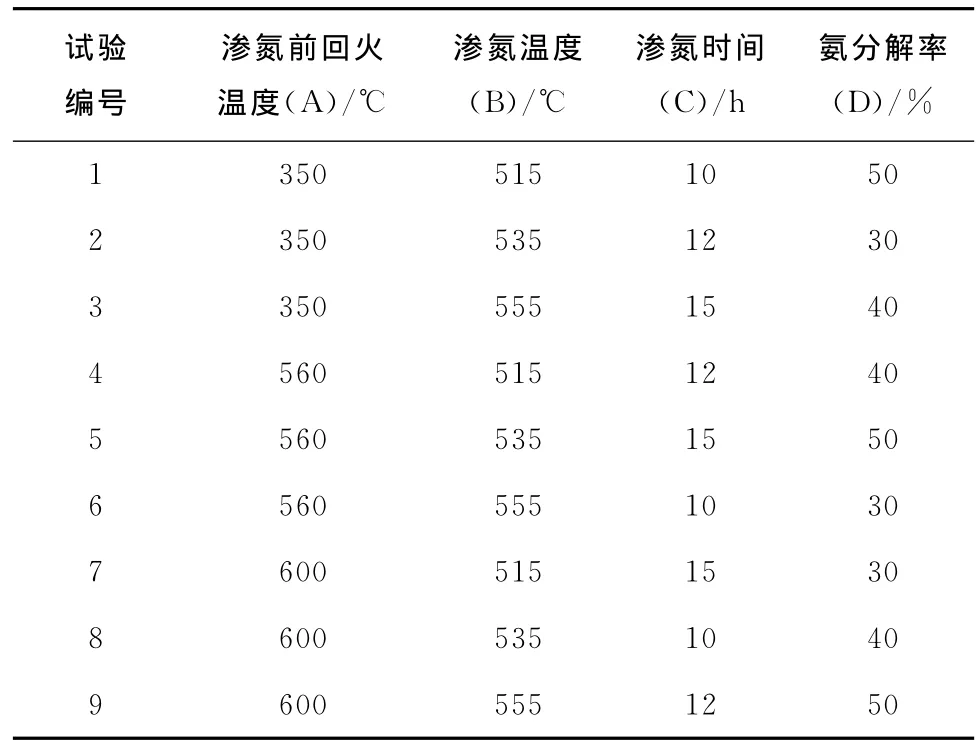

综合考虑影响渗氮质量的各因素[13-14],将渗氮前回火温度(A)、渗氮温度(B)、渗氮时间(C)及氨气分解率(D)作为本次试验的4个变化因素,每个因素取三个水平。H13钢经中温回火(350℃)和高温回火(560,600℃)后均可达到较适宜的硬度,可作为渗氮前回火温度的三个水平。渗氮温度越高,氮的扩散速度越快,但当渗氮温度过高时,渗氮硬度会降低,对于H13钢而言,其临界温度为580℃。在500~580℃渗氮时,温度变化对渗层硬度的影响不大,可保持在900HV以上的理想范围内,因此渗氮温度的三个水平分别定为515,535,555℃。渗氮时间太短,渗氮层太薄,不利于提高模具的使用寿命,时间太长,渗氮层硬度则会降低,渗氮时间的三个水平分别选用10,12,15h。实际生产中,氨的分解率一般为30%~50%,因此三个水平分别定为50%,40%,30%。

综上所述,根据试验设计方案,选定正交表,从而制定出四因子三水平L9(34)方案,表1为正交试验设计的9种渗氮工艺。另外,用原始渗氮工艺即典型的单程渗氮法制备渗氮层,与最佳工艺制备的进行比较,其工艺参数:渗氮前560℃回火2h,氮化温度555℃,渗氮时间为10h,0~9h氨分解率为40%,9~10h氨分解率60%。

表1 正交试验设计的气体渗氮工艺方案Tab.1 Design of orthogonal test for gas nitriding experiment

渗氮结束后,将不同工艺的试样抛光,并用体积比为4∶100饱和苦味酸酒精溶液腐蚀。使用蔡司光学显微镜观察试样渗氮层的组织形貌;因为硬度法对基体硬度较敏感[15],所以采用金相法测定渗氮层的深度,每个试样测试5个位置,取平均值;采用401MVA型显微硬度计测不同试样渗氮层的显微硬度,载荷为1N,保持时间为10s,每个试样选择7个不同的位置,相同位置附近取3次结果,并取平均值;采用SIEMENSD 5000型X射线衍射仪(XRD)对氮化层表面进行相分析,用铜靶,扫描角度为10°~90°,管电压35kV,管电流30mA,积分时间0.2s,采样间隔0.02s。

2 试验结果与讨论

2.1 渗氮层的表面硬度

渗氮结束后,渗氮层为银灰色,表面没有烧伤、碰伤、起包及剥落现象,表明试样的外观质量合格[6]。

由图1可见,工艺5的渗氮试样的表面硬度最高,为1 213HV;工艺9的硬度最低,为1 038.7HV。工艺3,4,5的硬度偏差较小,这说明这三种工艺下的渗层比较均匀,性能稳定。

为评价正交试验中各渗氮工艺参数对硬度的影响,采用正交试验中常用的偏差平方和S或极差R作为评价指标。各数据间的差距越大,说明该因子各水平相差悬殊,对指标的影响大,反之则小;因此R和S越大,表明该因子对试验指标的影响越大,该因子越重要[12]。

从表2中可以看出,各因素R和S从大到小的顺序一致,为B,C,A,D,故四个因素对硬度的影响由主到次分别为B,C,A,D。因此可以通过调节渗氮温度和渗氮时间来有效控制渗氮层的硬度。

表2中,Ki为i水平对应的试验指标的平均值,Ki越大表明工艺参数越好,因此在每个因子中最大Ki相应的水平为最佳水平。由表2还可以看出,对硬度指标来说,最优工艺方案为A2B2C3D2(即350℃回火、535℃渗氮,渗氮15h、氨分解率30%)。

表2 渗氮层表面平均硬度的正交分析表Tab.2 Orthogonal analysis of average hardness of the nitride layer

由图2可知,随着渗氮前回火温度和渗氮温度的升高,渗氮层的表面硬度先增大后减小;随着渗氮时间的延长和氨分解率的增大,渗氮层的表面硬度先减小后增大。

2.2 渗氮层的深度

渗氮层的深度直接影响渗氮层的耐磨性能,是渗氮层质量的一项重要技术指标。由图3可知,多数渗氮工艺下的渗氮层深度约为100μm,其中渗氮层平均深度的最大值为244μm(工艺9),最小值为85μm(工艺1)。

按照与表面硬度相同的正交试验分析法,得出影响渗氮层深度的工艺参数主次顺序和优化组合。由表3可知,从极差上讲,氨分解率对渗氮层深度的影响最大,其次为渗氮前的回火温度和渗氮时间,这两者相当,影响最小的为渗氮温度;从偏差平方和考虑,渗氮前回火温度对渗层深度的影响大于渗氮时间的。综合两个评价指标,影响渗氮层硬度的四个因素由主到次分别为氨气分解率、渗氮前的回火温度、渗氮时间、渗氮温度。对渗氮层深度指标来说,最佳工艺方案为A3B3C3D1(600℃回火、555℃渗氮、渗氮15h、氨分解率50%)。

表3 渗层平均深度正交试验分析结果Tab.3 Orthogonal analysis of averagedepth of the depth layer

由图4可知,随着渗氮前回火温度和渗氮温度的升高以及渗氮时间的延长,渗氮层深度增加。当渗氮温度一定时,氨气的分解率决定着炉内的氮势,随着氨分解率的增大,渗氮层的深度先减小后增大,该现象可以根据Bell等[16]的“氮势门槛值”理论以及潘健生等[17]的生成γ′相的氮势门槛值理论来解释。

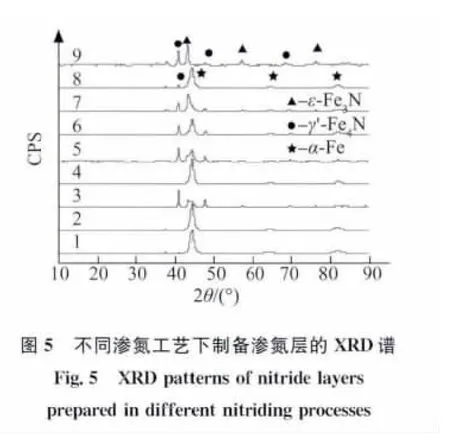

2.3 渗氮层表面的物相

由图5可知,渗氮层表面主要由ε-Fe3N,γ′-Fe3N和α-Fe相组成。工艺参数对相结构产生了显著影响。其中,工艺1,2,4,8制备的渗氮层的相结构相似,工艺3,5,6,7,9制备的渗氮层的相结构相似。

由表4可知,工艺1,2,4,6制备的渗层表面ε相(Fe3N)含量较少,工艺1,2,4,8制备的 γ′相(Fe4N)含量较少。分析其工艺参数发现,氮化物含量较少的工艺集中在四个工艺参数的中低水平,尤其是渗氮时间,而参数位于高水平时,氮化物含量较多。究其原因是工艺参数位于低水平时,渗氮形成的化合物层比较薄,小于X射线的穿透深度,致使测试结果为扩散层的相组成。

表4 不同渗氮工艺下制备渗氮层物相的质量分数Tab.4 Mass fractions of phases in nitride layers prepared in different nitriding processes %

对于氮化物含量较多的试样,随着渗氮温度的升高(515~555℃)和氨分解率的增大(30%~50%),ε相减少,γ′相增加。这是因为温度升高后,氮原子的扩散增强,同时氨分解率增大,活性氮原子减少,两者共同作用使ε相氮浓度减少,容易改组成低浓度的γ′相。γ′相为面心立方结构,ε相为六方结构,所以γ′相的韧性比ε相好,但硬度却不如ε相,故而工艺7的表面硬度大于工艺9的,这和硬度的测试结果是一致的。

2.4 最优工艺参数的确定

考查渗氮层厚度和硬度这两个指标与因素水平的变化规律及幅度,可得H13钢气体渗氮的优化工艺参数为:A2(渗氮前回火温度,560℃),B2(渗氮温度,535℃),C3(渗氮时间,15h),D1(氨分解率,50%)。

可知优化工艺即为工艺5。由图6可见,工艺5和9下制备的渗氮层的扩散层中出现了少量脉状组织。脉状组织即扩散层内与表面平行且呈白色波纹状的氮化物,一般认为其与合金元素在奥氏体晶界的偏聚以及氮原子的扩散有关。有研究证明,短时间内渗氮扩散层内氮化物沿奥氏体晶界顺粒状分布,渗氮温度升高、渗氮时间延长、渗氮浓度增加,容易形成脉状组织,能谱分析证实脉状组织中存在合金元素偏析[18]。由于晶界原子排列不规则,界面能较高,因而固溶在试样中的铬、钼、钒等合金元素在晶界上就会出现偏聚。因为平行于试样表面的晶界垂直于渗氮时氮原子的浓度梯度,氮原子与合金元素形成氮化物;而平行于氮原子浓度梯度的晶界上,氮原子不进行横向扩散,所以脉状组织的形貌表现为平行于试样表面。根据GB 11354《钢铁零件渗氮层深度和金相组织检验标准评定》要求,渗氮层组织中允许有少量脉状组织,它不会对材料性能产生影响,但当脉状组织严重时,则会降低渗氮层的耐磨性、抗疲劳性以及韧性,因此在生产中要合理选择渗氮参数,尽量避免脉状组织的生成。

3 对比与分析

由图7可见,正交试验优化工艺制备的渗氮层深度约为原始工艺的2倍。

由图8可见,采用正交试验优化的渗氮工艺制备的渗层表面硬度最高达1 212.6HV,从表面到心部硬度呈缓慢阶梯状下降,距表面深度130μm以内硬度均在1 000HV以上,距表面深度超过210μm后才出现明显下降,进入渗氮层与基体的过渡区域,距离表面300μm处的硬度约为600HV;原始工艺制备的渗氮层表面硬度最高为1 123HV,硬度曲线斜率较大,渗层硬度下降很快,在距表面120μm处即下降为600HV左右。可见,正交试验优化工艺制备的渗氮层较原始工艺制备的具有更大的渗层深度和硬度。

综上比较可知,采用正交试验优化的渗氮工艺制备的渗氮层具有更大的渗层深度和硬度,因而可以延长模具的使用寿命。可见,通过正交试验能够有效获得材料的最优渗氮工艺参数可为实际生产中的工艺制定提供一定参考。

4 结 论

(1)正交试验结果表明,在影响H13钢渗氮工艺的因素中,对渗层硬度和渗层深度影响最显著的分别为渗氮温度和氨气分解率;随渗氮温度的升高,渗氮层的表面硬度先增大后降低;随着氨分解率的增大,渗氮层的深度先减小后增大。

(2)H13钢渗氮层的最大深度为244μm,表面硬度高达1 212.6HV;最佳渗氮工艺为渗氮前560℃回火、渗氮温度535℃、渗氮时间15h、氨分解率50%。

(3)H13钢经气体渗氮后,化合物层均主要由ε、γ′相和α-Fe组成,化合物层结构致密,有利于提高材料表面的耐磨性和耐疲劳性。

(4)与原始工艺相比,采用正交试验优化的渗氮工艺制备的渗氮层具有更大的渗层深度和硬度,更有利于延长模具的使用寿命。

[1]王鹏,张杰江,胡亚民.H13钢的应用现状[J].模具工程,2007(10):17-24.

[2]PERSSON A,HOGMARK S,BERGSTROM J.Simulation and evaluation of thermal fatigue cracking of hot work tool steels[J].International Journal of Fatigue,2004,26(5):1095-1107.

[3]MA S L,LI Y H,XU K W.The composite of nitrided steel of H13and TiN coatings by plasma duplex treatment and the effect of pre-nitriding[J].Surface and Coatings Technology,2001,13(7):116-121

[4]张姣姣,余志明,洪瑞江,等.H13渗氮工作气压对H13钢离子渗氮层组织及性能的影响[J].机械工程材料,2010,34(4):35-37.

[5]鞠慧,李落星,王群,等.回火工艺对H13模具钢渗氮层的影响[J].机械工程材料,2011,35(4):7-9.

[6]史菲,林香祝.1Cr18Ni9Ti钢等离子氮化工艺参数的优化[J].铸造技术,2008,29(11):1601-1603.

[7]李晖,李润方,等.离子氮化的32Cr2MoV钢离子镀膜优化工艺及组织[J].铸造技术,2006,27(9):968-970.

[8]AKHTAR S S,ARIF A F M,YILBAS B S.Influence of surface preparation on the kinetics of controlled gas-nitrided AISI H13steels used in extrusion dies[J].Journal of Materials Engineering and Performance,2009(6):347-355.

[9]余春燕,王社斌,侯文义,等.氮在H13钢中的扩散行为[J].机械工程材料,2007,31(6):73-75.

[10]邹安全,邓芬燕.H13钢热处理工艺实验研究[J].模具制造,2003,19(2):55-57.

[11]张贺,蔡春波,丁晖,等.覆层的耐液态锌腐蚀性能研究[J].沈阳工业大学学报,2004,26(4):389-391.

[12]盛永莉.正交试验设计及其应用[J].济南大学学报,1997(3):69-73.

[13]王延来,刘世程,刘德义,等.304奥氏体不锈钢固溶渗氮的研究[J].金属热处理,2005,30(5):8-11.

[14]LI C X,BELL T.Principles,Mechanisms and applications of active screen plasma nitriding[J].Heat Treatment of Metals,2003(1):1-7.

[15]李双喜,张铁成,张冠星,等.金相法与硬度法测量离子渗氮层深度差异性研究[J].金属热处理,2010,35(9):118-120.

[16]BELL T,MAO K,SUN Y.Surface engineering design:modelling surface engineering systems for improved tribological performance[J].Surface and Coating Technology,1998,108/109:360-368.

[17]胡明娟,潘健生.钢铁化学热处理原理[M].上海:上海交通大学出版社,1996:19-106.

[18]戚潦,黄清珠,吕耀坤,等.4Cr5MoVSi钢氮化层组织结构的研究[J].理化检验:物理分册,1994,30(2):15-18.