低成本热轧700MPa级载重汽车车厢板的耐磨性能

2013-08-16王晓南杜林秀邸洪双

王晓南,杜林秀,邸洪双

(1.苏州大学 沙钢钢铁学院,苏州215021;2.东北大学 轧制技术及连轧自动化国家重点实验室,沈阳110819)

0 引 言

以电力为主的新能源汽车技术和轻量化技术是解决汽车节能减排问题的主要措施[1-2],但电动汽车受到电池技术的制约,因此轻量化是目前载重汽车节能减排最有效的措施[3]。现我国载重汽车产量占国内汽车总产量30%,年产量达到600万辆,其车身材料的70%为钢铁。现国外已将屈服强度为700MPa级钢板广泛应用在载重汽车生产制造上,如瑞典SSAB公司的Domex650MC、Domex700MC,日本JFE的 NANOHITEN Steel等[4-6]。而国内载重汽车车厢用钢的屈服强度仅为350~450MPa,钢板强度低,车厢自重大。采用超高强度薄钢板替代低强度厚钢板,可在减少钢材用量同时提高有效负载能力和运输效率。宝钢采用低碳和一定量的锰复合并加入微合金元素(铌、钒、钛和钼)的方法,成功生产出BS550MC-BS700MC系列热轧钢板,主要用于载重汽车大梁及车厢等的制造。

磨损是金属材料的主要破坏形式之一[7-8]。对于车厢板而言,在使用过程中无法避免发生表面磨损,导致其表面状态发生变化,甚至在表面形成微裂纹,直接影响其使用寿命。因此,对于新开发的低成本高性能热轧700MPa级车厢板[9-10]而言,研究其耐磨性具有非常重要的意义。为此,作者通过常温摩擦磨损试验研究了低成本高性能热轧700MPa级车厢板的耐磨性能,并与其它3种不同强度级别钢材进行了对比,探讨显微组织、纳米析出物及宏观硬度对耐磨性的影响,为700MPa级车厢板的推广应用提供必要的基础数据。

1 试样制备与试验方法

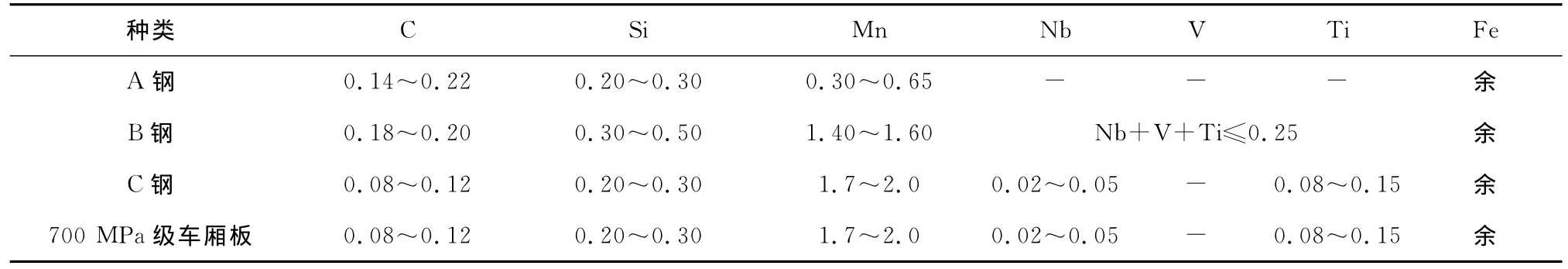

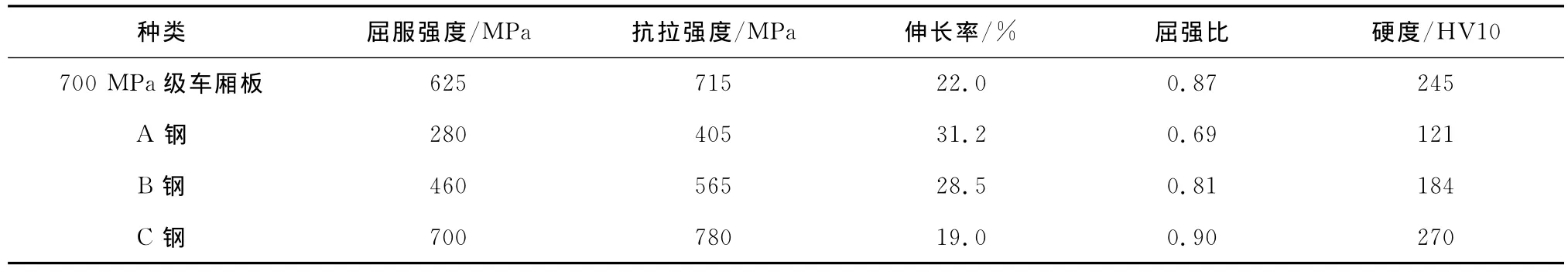

A钢和B钢为国内某钢厂提供的热轧板材,C钢和700MPa级车厢板由东北大学轧制技术及连轧自动化国家重点实验室的φ450mm二辊可逆热轧机组轧制方坯获得板材,4种钢板的厚度均为10mm。表1列出了4种试验钢的主要化学成分。C钢与700MPa级车厢板的化学成分相同,均是在碳锰钢基础上适当提高锰含量,复合添加微合金元素铌和钛,并充分运用细晶强化、析出强化和相变强化等强化机制,获得细小的组织形态和纳米尺度析出物(Nb,Ti)C,其抗拉强度分别达到780MPa级和700MPa级。试验钢的力学性能列于表2中。

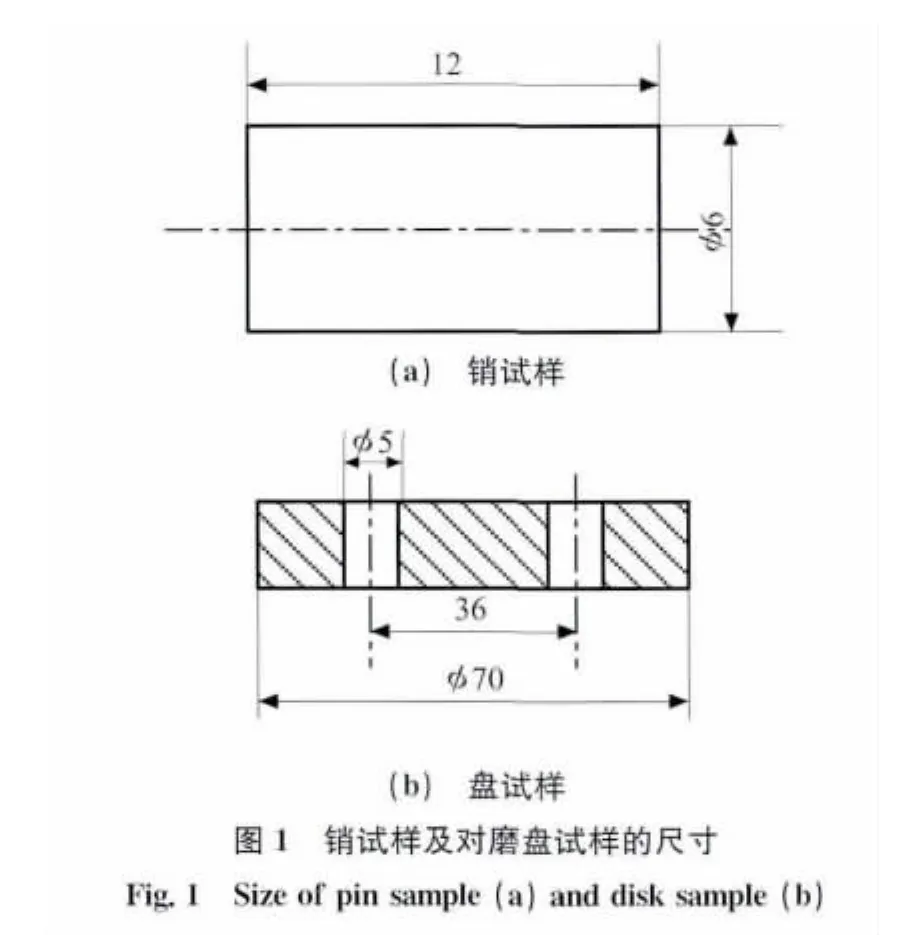

在MG-2000型高速摩擦磨损试验机上对各试验钢进行磨损试验。图1给出销试样及盘试样的尺寸。其中试验钢为销试样,试样需保证上下表面平行;对磨试样(盘试样)的材料为12CrMoV钢,硬度为700HV10。首先,将销试样插入摩擦磨损试验机的上夹具中,对磨试样通过中心两个直径为5mm的小孔固定在试验机下夹具上,调整上下夹具位置使销试样及对磨试样接触,加载后进行磨损试验。

表1 试验钢的化学成分(质量分数)Tab.1 Chemical compositions of test steels(mass)%

表2 试验钢的力学性能Tab.2 Mechanical properties of test steels

采用失重法评价试验钢的耐磨性。首先,将试样在含丙酮溶液的KQ2200E型超声波清洗器中清洗30min,去除表面的杂质和油污,在Sartorius BS224S型电子分析天平上测定试样初始质量Ms;之后,将试样放在磨损试验机上进行不同时间的磨损试验,载荷为100N,转速为400r·min-1,试验过程中采用吹风机吹风防止试样升温;试验结束后再次用超声波清洗器清洗试样,在电子分析天平上测定磨损后质量Mf;试验钢的质量损失ΔM=Ms-Mf。利用FEI Quanta 600型扫描电子显微镜(SEM)对试验钢的显微组织和磨损表面进行观察,显微组织观察时所选用的试样腐蚀剂为4%硝酸酒精溶液。采用FEI Tecnai G2F20型场发射透射电子显微镜观察萃取碳复型试样中的析出物,工作电压取200kV。萃取碳复型试样制备流程:试样抛光后用体积分数4%硝酸酒精溶液腐蚀出晶界→喷碳复膜(碳膜在肉眼下呈金黄色)→化学溶解脱膜(7%硝酸酒精溶液)→碳膜的捞取及处理(专用铜网)。

2 试验结果与讨论

2.1 显微组织

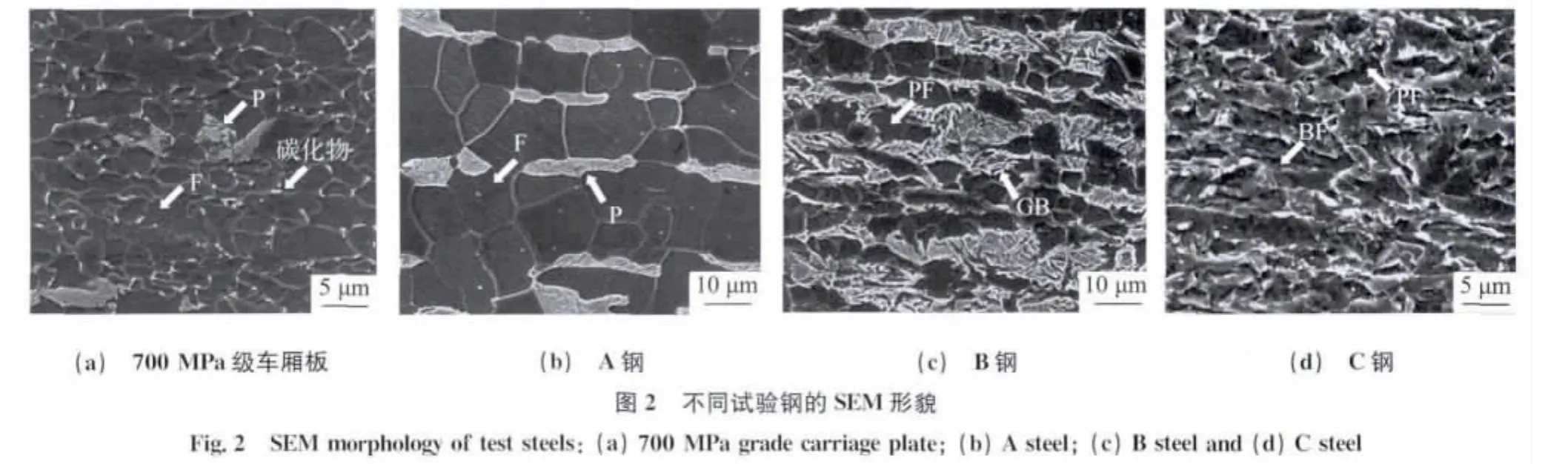

由图2可见,700MPa级车厢板的组织为铁素体(F)和少量退化珠光体(P′)及晶界上析出的碳化物,铁素体平均晶粒尺寸为6~7μm;A钢的显微组织为等轴铁素体和片层珠光体(P),铁素体平均晶粒尺寸为14~15μm;B钢的显微组织为多边形铁素体(PF)和粒状贝氏体(GB),铁素体平均晶粒尺寸为8~9μm;C钢的显微组织以贝氏体铁素体为主,存在少量的先共析铁素体(PF),在贝氏体铁素体(BF)和铁素体晶界上存在着条状碳化物,贝氏体铁素体平均宽度0.8μm,铁素体平均晶粒尺寸为4~5μm。

2.2 磨损量

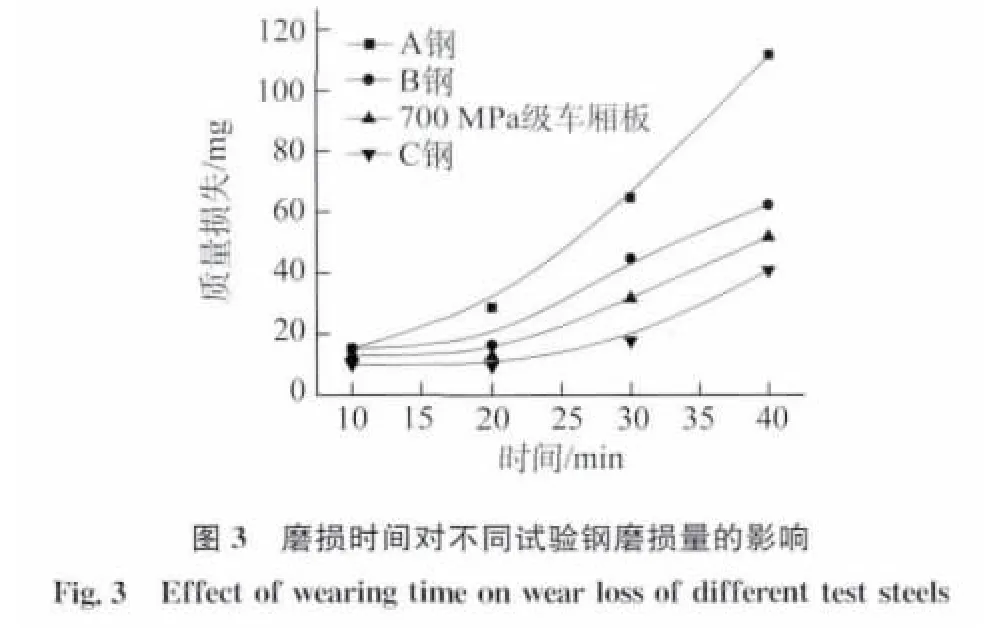

由图3可见,随着磨损时间的延长,4种试验钢的磨损量均逐渐增大。当试验时间在20min以内时,磨损量增加速度较为缓慢,质量损失均在30mg以下;当试验时间超过20min后,磨损量快速增大;当磨损时间为40min时,A钢、B钢、700MPa级车厢板及C钢的质量损失分别为111.6,62.2,51.7,40.7mg。因此,A钢的耐磨性能最差,B钢和700MPa级车厢板居中,C钢的耐磨性能最优。

2.3 磨损形貌

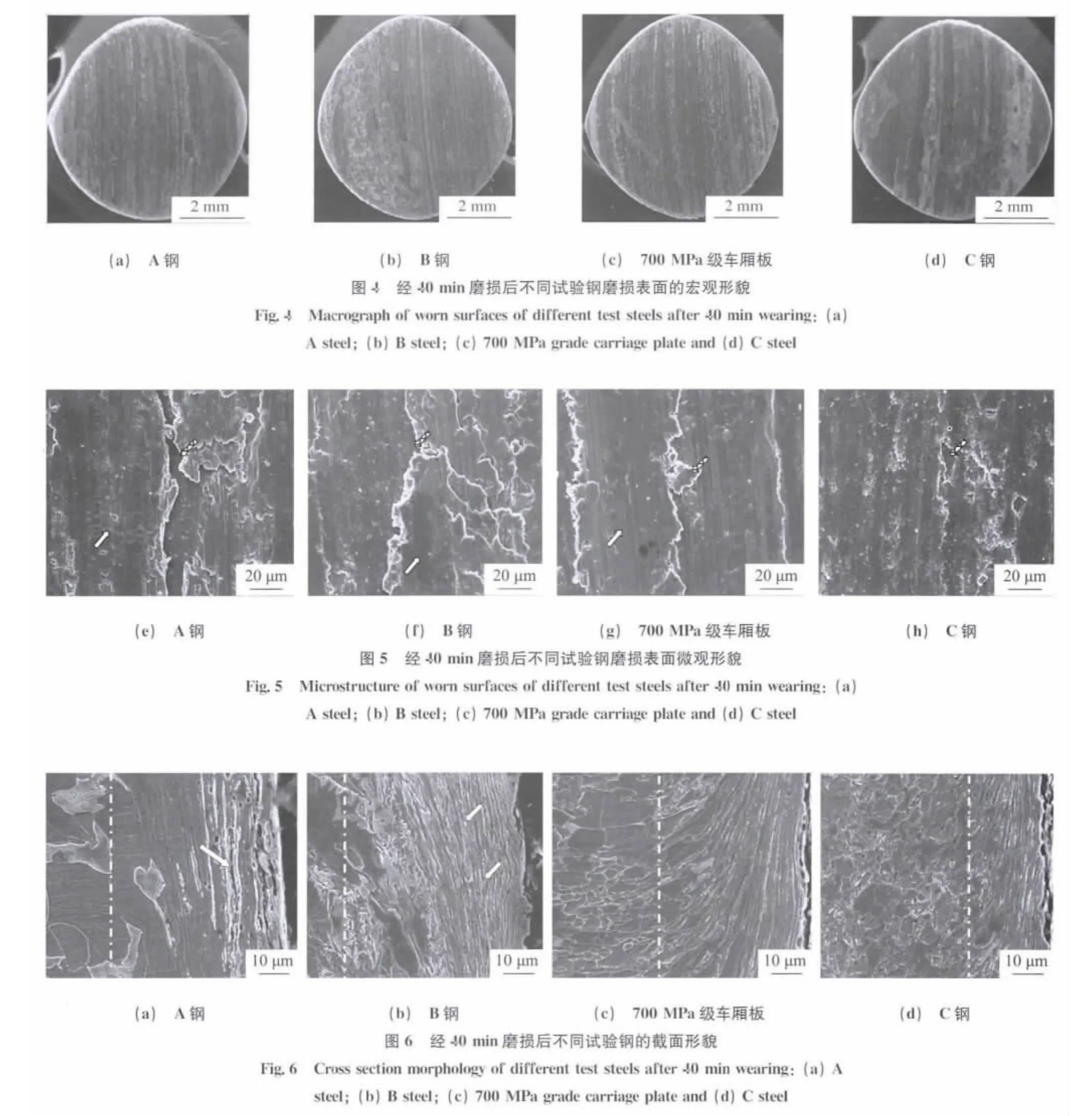

由图4,5可见,摩擦副滚动方向与图中磨削痕迹方向平行。A钢和B钢的磨损面非常粗糙,已经出现严重的磨损脱落,磨损表面金属呈块状或片状逐层剥落,如图5(a)和(b)中带网格填充箭头所示,且存在着大量犁沟,犁沟内部存在大量的微裂纹,因此A钢和B钢呈现磨粒磨损和疲劳磨损的特征。C钢磨损面相对光滑,磨损面出现大面积金属剥落的区域很小,微观形貌中只有部分区域出现微裂纹和犁沟,犁沟相对较窄而浅,因此C钢以磨粒磨损的特征为主。700MPa级车厢板的磨损面上存在一定量的犁沟,且出现了一定程度金属剥落,但相对A钢和B钢而言,其剥落程度相对较低,因此车厢板的磨粒磨损较A钢和B钢明显,但是剥落层的尺寸和量相对较小。

在磨损过程中,试样的磨损面向里一定厚度内均发生不同程度的塑性变形,但变形层厚度有所不同。由图6可见,A钢和B钢的表面塑性变形层厚度分别为50μm和45μm;700MPa级车厢板和C钢的表面塑性变形层厚度分别为37μm和20μm。硬度大的试验钢抵抗外力变形能力强,表面塑性变形层厚度小,因而塑性变形层的厚度与基体硬度呈反比关系。

此外,在A钢和B钢的表面塑性变形层中存在微裂纹(图6中箭头所指),尤其在A钢中,裂纹沿着珠光体和铁素体的相界面生长,当裂纹扩展至表面时,形成磨损碎片并脱落,导致质量损失显著增大。然而,在700MPa级车厢板和C钢的表面变形层及亚变形层中,基本无裂纹存在,原晶界上的条状或颗粒状碳化物与基体结合良好,故磨损过程中金属脱落的几率相对较低,质量损失较小。

2.4 磨损机理

材料的磨损性能受到基体硬度和组织中碳化物相的影响。在摩擦磨损过程中,第二相主要承受法向载荷,而基体则承受剪切应力。软相基体首先被磨削成沟槽,而第二相逐渐暴露出来,如果第二相过于粗大则会引起基体表面应力集中,导致碳化物最终脱落。因此,基体中存在的较基体更硬且弥散分布在基体上的硬质相能显著提高材料的耐磨性[11]。另外,Kim等[12]研究认为,析出相粒子越细、粒子间距越小,材料的耐磨性提高越明显。

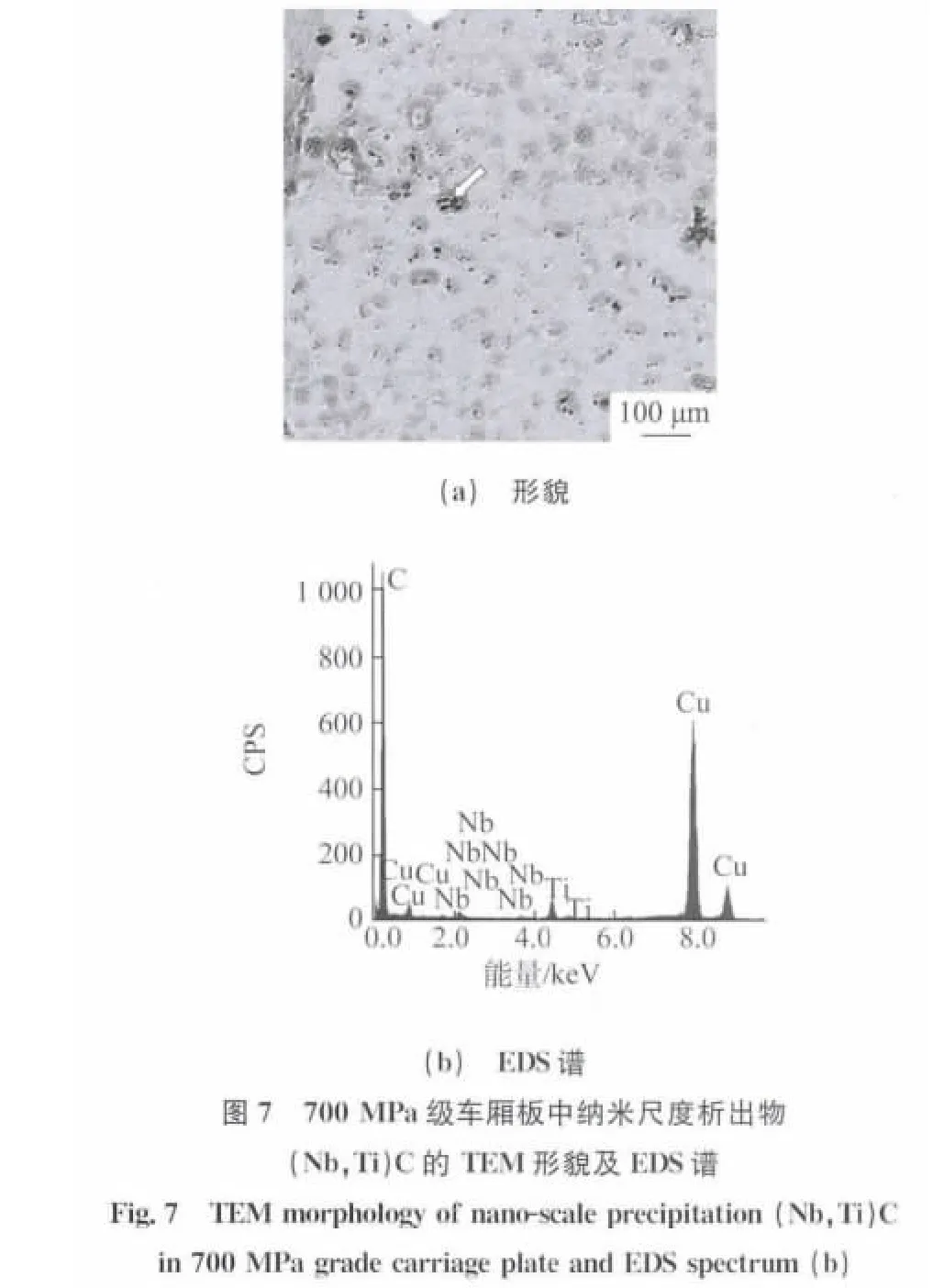

700MPa级车厢板较A钢、B钢具有更好耐磨性的原因归纳为三个方面:700MPa级车厢板的基体硬度明显高于A钢和B钢的,可更好地抵抗外力压入试样表面,摩擦磨损过程中表面塑性变形层厚度小,金属不易发生脱落;700MPa级车厢板基体中所含的碳化物多呈条状或颗粒状,与A钢和B钢的粗大碳化物(珠光体团和贝氏体组织)相比,变形过程中不易发生应力集中,碳化物与基体界面处无明显的微裂纹形成,不会产生大面积的金属脱落;700MPa级车厢板中含有的大量弥散的纳米级析出物(Nb,Ti)C,尺寸多集中在20nm 以下(见图7),在摩擦磨损过程中有效地改善了耐磨性。

C钢组织中含有与700MPa级车厢板中类似弥散分布的纳米尺度析出物,但其析出物尺寸多集中在10nm 以下[10],因此 C钢的耐磨性优于700MPa级车厢板主要归因于其宏观硬度高和组织中大量存在更为细小的纳米析出物(Nb,Ti)C。

700MPa级车厢板和C钢的基体和碳化物在反复磨损过程中逐渐脱落,不存在明显的疲劳裂纹和大面积金属脱落,质量损失相对较小,因此其磨损机理以磨粒磨损为主[13]。A钢和B钢宏观硬度较低,且存在大尺寸的珠光体团和贝氏体组织,不但不能提高其磨损性能,反而容易在与基体的相界面形成微裂纹,随着磨损时间增加,疲劳微裂纹大量出现并不断扩展,最终导致金属大片的剥落。因而A钢和B钢的磨损机理为粘着磨损和磨粒磨损。

3 结 论

(1)磨损 时 间 为40min时,A 钢、B 钢、700MPa级车厢板及C钢的质量损失分别为111.6,62.2,51.7,40.7mg,A 钢的耐磨性能最差,B钢和700MPa级车厢板居中,C钢耐磨性能最优。

(2)A钢、B钢、700MPa级车厢板、C钢的表面塑性变形层厚度分别为50,45,37,20μm,变形层厚度与基体硬度呈反比关系。

(3)微裂纹易在铁素体与珠光体或贝氏体相界面形核并扩展;当碳化物呈条状或颗粒状时,变形过程中不易发生应力集中,碳化物与基体界面处无明显微裂纹形成。

(4)700MPa级车厢板中纳米尺度析出物(Nb,Ti)C可有效地提高其耐磨性,其磨损机理以磨粒磨损为主。

[1]焦增宝,刘锦川.新型纳米强化超高强度钢的研究与进展[J].中国材料进展,2011,30(12):6-11.

[2]王国栋,刘振宇.新一代节约型高性能结构钢的研究现状与进展[J].中国材料进展,2011,30(12):12-17.

[3]康永林.汽车轻量化先进高强钢与节能减排[J].钢铁,2008,43(6):1-7.

[4]TETSUO S,YOSHIMASA F,SHINJIRO K.High strength steel sheets for automobile suspension and chassis use(high strength hot-rolled steel sheets with excellent press formability and durability for critical safety parts)[J].JFE Technical Report,2004(4):25-31.

[5]KAZUHIRO S,YOSHIMASA F,SHINJIRO K.Hot rolled high strength steels for suspension and chassis parts"NANOHITEN"and"BHTⓇ steel"[J].JFE Technical Report,2007(10):19-25.

[6]MISRA R D K,NATHANI H,HARTMANN J E,et al.Microstructural evolution in a new 770MPa hot rolled Nb-Ti microalloyed steel[J].Materials Science and Engineering:A,2005,394:339-352.

[7]李文斌,费静,曹忠孝,等.我国低合金高强度耐磨钢的生产现状及发展方向[J].机械工程材料,2012,36(2):6-10.

[8]沈宗树,陈国喜,孙家枢,等.Hardox500耐磨钢板的焊接性及其应用[J].机械工程材料,2006,30(7):63-65.

[9]宋勇军,王晓南,徐兆国,等.700MPa级超高强重载汽车车厢板的研制[J].机械工程学报,2011,47(22):69-73.

[10]王晓南,邸洪双,杜林秀.形变及冷却速率对热轧超高强汽车钢板中纳米析出的影响[J].金属学报,2012,48(5):621-628.

[11]张安利,潘应君,周青春,等.稀土元素对Fe-Cr-2Mo钢夹杂物形态及耐磨性的影响[J].武汉科技大学学报,2008,31(6):591-594.

[12]KIM C Y,LEE S,JUNG J Y,et al.Effects of complex carbide fraction on high-temperature wear properties of hard facing alloys reinforced with complex carbides[J].Materials Science and Engineering:A,2003,349:1-11.

[13]王磊.材料的力学性能[M].沈阳:东北大学出版社,2005:200-219.