一种镍基单晶高温合金的热机械疲劳行为

2013-08-16赵云松贾玉亮骆宇时唐定中

张 剑,赵云松,2,贾玉亮,杨 帅,骆宇时,唐定中

(1.北京航空材料研究院 先进高温结构材料重点实验室,北京100095;2.北京科技大学 新金属材料国家重点实验室,北京100083)

0 引 言

镍基单晶高温合金以其优异的力学性能和耐高温能力成为航空发动机叶片的关键材料[1-2]。在发动机使用过程中,叶片会反复经历启动、正常运转、减速和停车等一系列工作状态,导致叶片内部因受热不均而产生各种瞬态热应力,热应力与机械应力叠加周而复始的作用会使叶片产生热机械疲劳损伤。传统的检测叶片疲劳性能的试验方法有等温低周疲劳试验和热疲劳试验,但由于这两种方法都只考虑材料在单一机械循环应力或热循环应力下的变形机制和疲劳行为,因此具有明显的局限性,不能达到模拟材料真实服役状态的目的[3-5]。热机械疲劳试验技术的出现为研究材料在机械循环应力与热循环应力交互作用下的高温疲劳行为提供了一种方法。热机械疲劳试验采用外加载荷来控制材料在疲劳过程中的变形量,通过感应加热方式来实现温度的循环,从而在实验室中模拟叶片关键部位的实际服役状态,得到较为接近实际的应变-温度对应关系。近年来,随着疲劳试验机性能的不断改进和计算机技术的发展,人们逐渐开始系统研究一些高温合金的热机械疲劳行为,为开展热机械疲劳的机理分析和寿命预测提供了有用的数据[6—14]。为此,作者对自行研制的一种第一代镍基单晶高温合金在600~900℃温度范围内的同相位热机械疲劳行为进行了研究,并对其变形、断裂机制以及寿命的影响因素进行了探讨,旨在丰富单晶镍基高温合金热机械疲劳理论,为其叶片的实际应用提供参考。

1 试样制备与试验方法

试验合金为自制的第一代镍基单晶高温合金,其化学成分(质量分数/%)为8Cr,5W,4Ta,6Al,6Co,2Ti,2Mo,余 Ni。合金的标准热处理制度为1 300℃×4h+1 100℃×5h+870℃×24h。将热处理后的单晶棒加工成标距段尺寸25mm×φ6.5mm的热机械疲劳试样。热机械疲劳试验在计算机辅助控制的MTS810型液压伺服疲劳试验机上进行。采用高频感应线圈对试样标距部分进行加热,通过点焊在试样标距范围内的热电偶来实现温度控制。机械循环应变采用三角波循环加载,以恒应变速率进行试验,应力比R=-1。试验采用热机械疲劳试验中典型的同相位(IP,即最高机械应变对应最高温度)进行。热机械疲劳试验温度范围为600~ 900 ℃,机械应变幅(εmech/2)分别为0.6%,0.7%,0.8%和0.9%。

用JSM-6301型场发射扫描电镜(SEM)对断裂后试样的横截面和纵截面进行组织观察,所取的横截面试样距离断口处约5mm,腐蚀液采用1%HF+33%HNO3+33%CH3COOH+33%H2O(体积分数,下同)溶液,并用其附带的能谱仪(EDS)对裂纹表面氧化层进行成分分析。用Tecnai G 20型透射电镜(TEM)对热机械疲劳试样进行位错观察和分析,所取的横截面试样距离断口处约10mm,采用机械研磨至厚度50μm以下,然后采用双喷电解减薄,电解液为10%的高氯酸酒精溶液。

2 试验结果与讨论

2.1 热机械疲劳的循环应力-应变响应行为

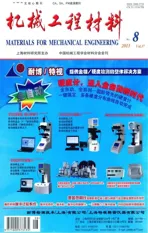

最高温度900℃对应试样的机械应变最大值(最大拉应变),而最低温度600℃则对应试样的机械应变最小值(即最大压应变)。从图1中可以看出,在试验过程中存在明显的拉压应力不对称,最大拉应力(σmax)绝对值明显小于最大压应力(σmin)绝对值,因此其平均应力(σm)表现为压应力,具体数值见表1。此外由图1还可以看出,试验中存在塑性应变不对称,塑性应变范围处于拉伸半周。造成拉压应力和塑性应变不对称性的根本原因在于材料在不同温度时抵抗变形的能力不同。

表1 试验合金同相位热机械疲劳试验结果Tab.1 IP TMF testing results for test alloys

从表1可以看到,随着机械应变幅增大,合金断裂(或达到裂纹失稳扩展状态)的循环周次Nf明显减少,塑性应变εp不断增大,在总应变量中所占比例也逐渐增大,施加于试样的最大拉应力σmax和最大压应力σmin的绝对值也呈上升趋势,从而导致应力范围Δσ逐渐扩大,但平均应力σm变化不大。

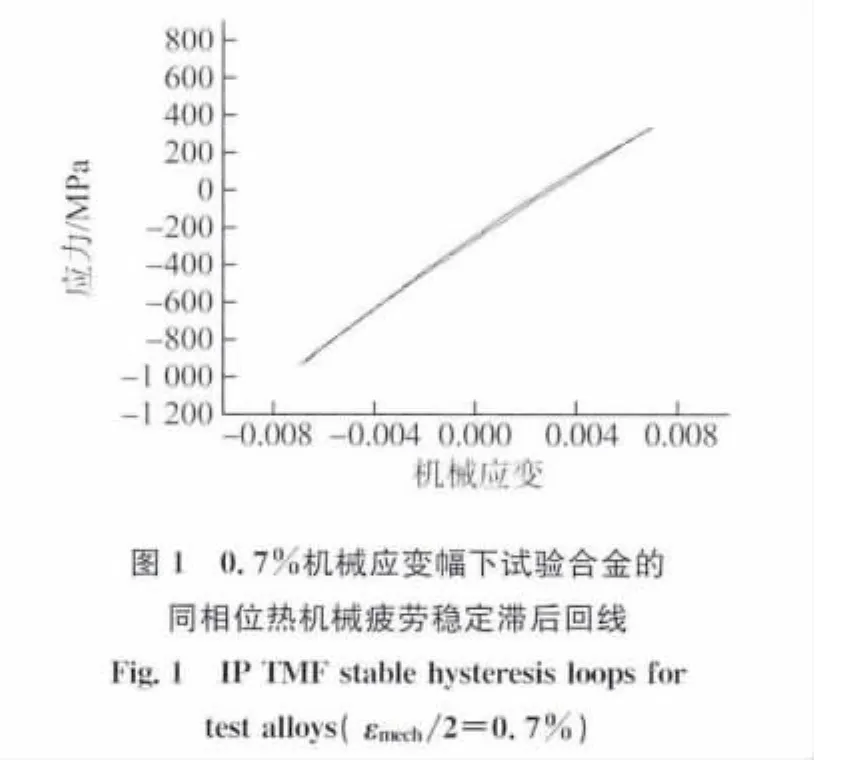

从图2可以看出,试验合金在所有应变幅下均呈现出拉伸半周循环软化而压缩半周循环硬化。温度是影响合金循环应力响应的主要因素。此外,合金在即将发生断裂前都发生了应力快速下降的现象,这种现象是由疲劳裂纹扩展发生失稳而造成的。

2.2 热机械疲劳的组织变化与断裂特征

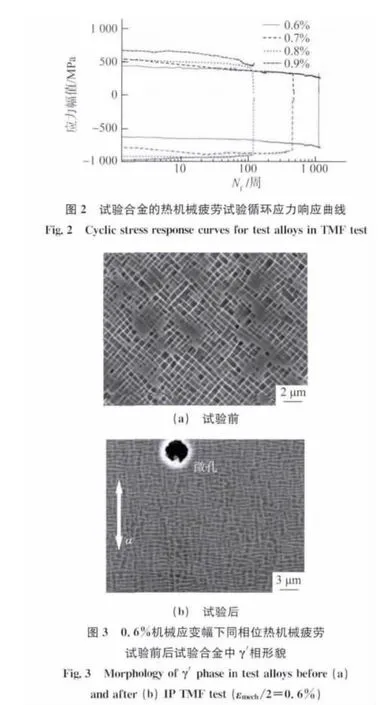

从图3可以看到,试验后合金中γ′相沿着垂直于应力轴方向(α方向)发生了一定程度的定向粗化,但并没有互相连接形成筏形组织。说明试验中温度始终保持循环,试样处于高温阶段的时间较短,所以γ′相并没有发生严重的粗化。

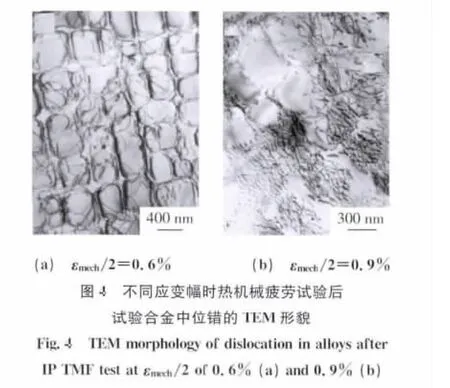

从图4可以看到,试验合金中位错主要被限制于合金基体通道内,以滑移和交滑移方式运动。当机械应变幅较低(如εmech/2为0.6%)时,位错以攀移的方式绕过γ′相,但位错密度较小,同时有极少量的位错切割γ′相现象;机械应变幅为0.9%时,与0.6%相比,位错密度明显增大,并在γ/γ′界面处形成了比较规则位错网络,其形态与高温蠕变条件下形成的位错网相似,同时在较大的应力作用下,位错切割γ′相现象也明显增多。

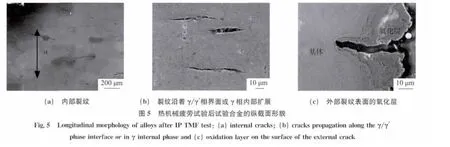

从图5中可以看到,在断口附近出现内部裂纹,这些裂纹一般起源于枝晶间的铸造孔洞,并在拉应力的作用下,在(001)面沿着γ/γ′相界面或γ相内部扩展,直到彼此连接发生断裂,因此试验合金的断裂方式为微孔聚集型断裂;一些外部裂纹可以在试样表面萌生并向内部生长,由于试样表面暴露在高温下,外部裂纹的扩展受到氧化作用的影响,可以看到在裂纹表面形成了明显的氧化层。EDS分析显示该氧化层以氧化铬、氧化镍为主。高温氧化行为会消耗有益的合金元素从而造成合金弱化。但在对断口附近纵截面形貌进行观察后发现,断口的两侧前沿区域并未发生氧化现象,这说明合金的断裂起源于内部裂纹,而外部裂纹的扩展长度极为有限,其最大长度仅为0.01mm左右。

2.3 讨 论

如前所述,热机械疲劳试验在高温半周表现为循环软化行为,而在低温半周表现为循环硬化。可见在试验中温度循环对试验合金循环应力响应产生了重要的影响,这正是热机械疲劳与等温低周疲劳试验的最大区别。在等温低周疲劳试验中,拉压应力下试验温度相同,因此位错开动机制也相同,循环拉伸应力与循环压缩应力一般呈对称状态[9-11]。而在热机械疲劳试验中,同一疲劳循环内可以具有不同的变形机制:当循环进行至较高温度时,位错可以进行攀移和交滑移;而循环进行至较低温度时形变以位错切割γ′相为主[2-4]。非弹性应变可能从一种形变方式形成的残余位错结构过渡到另一种形变方式形成的新位错结构,两种形变机制互相影响、互相制约,一种温度下形变方式产生的位错结构会影响同一循环中不同温度下的另一种形变[13]。

热机械疲劳试验中,温度与应变对应相位的不同导致了其变形机制存在差异,进而造成了循环应力响应行为的不同。结合图4的TEM观察可以发现,在高温(拉伸)半周,由于温度较高且机械应变幅相对较低,合金的变形机制主要以a/2〈11-0〉{111}型基体位错的开动为主,较低的机械应变幅不足以使位错切入γ′相内部,因此位错运动被限制于狭窄的基体通道内,并只能以交滑移的方式维持变形,位错环通常以螺型位错作为先导在不同滑移面间进行交滑移。在运动过程中,刃型位错或混合型位错会在应力场的综合作用下沉积在γ/γ′相界面上,随着机械应变幅增大,位错密度变大,γ/γ′界面上逐渐形成位错网络,这与镍基高温合金在高温蠕变行为中的位错网形成机制类似。对于每一个应变幅下的试验而言,随着循环次数累积,位错密度也逐渐变大,使得合金的变形加剧,这是造成同相位热机械疲劳试验中高温拉伸半周循环软化行为的原因。在低温压缩半周,位错在较低温度下难以开动攀移和交滑移等运动机制,但由于拉压不对称,低温下较大的应力使得部分位错得以切割γ′相,切割方式包括反向畴(APB)连接的韧性位错对和少量的层错(SF)。随着循环累积造成位错密度增大,且高温半周形成的位错网络更加密集,位错的切割阻力逐渐增大,导致低温半周表现出循环硬化行为。

在试验中,裂纹主要起始于枝晶间的铸造孔洞,并在拉应力的作用下沿垂直于主应力轴方向扩展,裂纹扩展的路径主要被限制于γ基体内,这主要是因为在600~900℃的温度区间内,γ′相与γ相相比具有更高的强度。随着循环累积,相邻的裂纹开始互相连接,进而造成试样的加速断裂。这种断裂方式对合金中的缺陷(单晶合金主要为枝晶间铸造孔洞)更加敏感,在拉-压应力的交替循环中,拉应力对这种断裂方式的影响明显更大。

3 结 论

(1)试验合金在热机械疲劳试验中承受的平均应力表现为压应力,随着机械应变幅增大,疲劳寿命逐渐下降,应力范围和塑性应变量逐渐增大。

(2)试验合金在热机械疲劳试验中表现为高温半周循环软化和低温半周循环硬化,平均应力幅值随循环的累积不断增大;在高温半周,位错运动被限制于基体通道内,随着循环累积,位错密度增大,合金表现出循环软化行为;而在低温半周,合金承受较大的外加应力,使基体位错能够以位错对或层错的形式切割γ′相,造成加工硬化效果,从而导致合金的循环硬化行为。

(3)试验合金热机械疲劳的主要变形机制为a/2〈11-0〉{111}型位错在基体内的滑移和交滑移运动,在较高应变幅下,位错密度较大,并在γ/γ′界面处形成位错网络。

(4)试验合金的断裂方式为微孔聚集型,起始于合金内部枝晶间铸造孔洞的裂纹在拉压力的作用下,在(001)面内沿γ相或γ/γ′相界面处横向扩展,直至裂纹互相连接导致合金断裂,拉应力对合金的断裂起到了主导作用。

[1]SIMS C T,STOLOFF N S,HAGEL W C.Superalloys II[M].New York:Wiley,1987.

[2]EED R C.The superalloys:Fundamentals and applications[M].Cambridge,UK:Cambridge University Press,2006.

[3]RANCLOIS M,REMY L.Thermo-mechanical fatigue of Mar-M509superalloy[J].Fatigue &Fracture of Engineering Materials & Structures,1991,14(1):115-129.

[4]HI H J,KORN C,PLUVINAGE G.High temperature isothermal and thermomechanical fatigue on a molybdenum-based alloy[J].Materials Science and Engineering:A,1998,247(1):180-186.

[5]ASSEUR E,RÉMY L.High temperature low cycle fatigue and thermal-mechanical fatigue behaviour of an oxide-dispersion-strengthened nickel-base superalloy[J].Materials Science and Engineering:A,1994,184(1):1-15.

[6]IU F,WANG Y,ZHANG H,et al.Evolutionary stress cycle behaviour and damage mechanisms in nickel based superalloy under thermomechanical fatigue[J].Materials Science and Technology,2003,19(7):853-858.

[7]IU F,WANG Z G,AI S H,et al.Thermo-mechanical fatigue of single crystal nickel-based superalloy DD8[J].Scripta Materialia,2003,48(9):1265-1270.

[8]RAFT S,ZAUTER R,MUGHRABI H.Aspects of high-temperature low-cycle thermomechanical fatigue of a single crystal nickel-base superalloy[J].Fatigue & Fracture of Engineering Materials & Structures,1993,16(2):237-253.

[9]LEURY E,REMY L.Behavior of nickel-base superalloy single crystals under thermal-mechanical fatigue[J].Metallurgical and Materials Transactions:A,1994,25(1):99-109.

[10]PAHLAVANYALI S,RAYMENT A,ROEBUCK B,et al.Thermo-mechanical fatigue testing of superalloys using miniature specimens[J].International Journal of Fatigue,2008,30(2):397-403.

[11]HOU H,RO Y,KOIZUMI Y,et al.Thermomechanical fatigue behavior of the third-generation,single-crystal superalloy TMS-75:deformation structure[J].Metallurgical and Materials Transactions:A,2004,35(6):1779-1787.

[12]HANG J,HARADA H,RO Y,et al.Thermomechanical fatigue mechanism in a modern single crystal nickel base superalloy TMS-82[J].Acta Materialia,2008,56(13):2975-2987.

[13]OVERARE J J,JOHANSSON S,REED R C.Deformation and damage mechanisms during thermal-mechanical fatigue of a single-crystal superalloy[J].Acta Materialia,2009 57(7):2266-2276.

[14]ADIOGLU Y,SEHITOGLU H.Thermomechanical and isothermal fatigue behavior of bare and coated superalloys[J].Journal of Engineering Materials and Technology,1996,118(1):94-102.