含不同深度球形缺陷钢管应力集中系数的有限元分析

2013-08-16杨专钊刘道新张晓化

杨专钊,刘道新,张晓化

(西北工业大学航空学院,西安710072)

0 引 言

油气输送钢管在其制造和运输过程中不可避免地会存在各种类型的缺欠或者缺陷,当钢管在特定应力状态和腐蚀环境下使用时,此类缺欠或者缺陷会进一步扩展形成更为危险的腐蚀缺陷[1-2],轻则影响所铺设管线的工程质量、输送压力、输送量和使用寿命等,重则直接危及财产和生命安全。此类缺欠或者缺陷处的应力集中对产生的腐蚀有重要影响,因而对此类缺欠或者缺陷(重点针对不同深度的球形缺陷)的研究和应力集中系数的准确计算对其腐蚀缺陷的研究意义重大。

一般构件缺口处的理论应力集中系数Kt定义为最大局部弹性应力σmax与 名义应力σ0的比值。名义应力σ0有两种定义:一是净面积应力,为缺口处净截面上的名义应力;二是毛面积应力,为构件无缺口时截面上的名义应力。计算时选取哪个应力将对Kt的大小产生影响,通常用净面积应力计算的结果偏小,毛面积应力计算的结果偏大,比较保守。

对于一般构件理论应力集中系数,通常采用电测试验方法、工程图表法和经验公式法求解。电测试验方法可适用于分析各类结构,但是成本高,周期长;而工程图表法和经验公式法都只适用于平板含孔构件。对于含局部缺陷或者不规则结构的构件,无法用经验公式算出,一般只能通过电测试验得到。而有限元方法求解应力集中系数,就是通过对局部不连续结构及其平均应力的求解,作比即可求得结构应力集中系数。相比上述方法,有限元方法不仅成本低,效率高,而且更为准确、方便,也适用于复杂构件的求解。

文献[3,4]提出了坑点蚀壳体单元模型理论,并采用有限元求解了含点蚀球壳强度及其稳定性。文献[5]采用有限元法对含不同形貌、不同位置腐蚀坑的试验件进行应力集中系数分析,结果显示随着腐蚀坑长轴短轴比的增大,应力集中系数逐渐变小,而随深度和短轴比的增大,应力集中系数逐渐变大。文献[6]把平钢板的表面点蚀形貌简化为半椭圆形微缺口,采用有限元法对不同表面粗糙度下的应力场进行分析,得到不同表面粗糙度Ra时平板的表面应力集中系数。

综上,目前对钢管表面球形点蚀缺陷应力集中系数求解的相关研究不多。为准确评估含腐蚀缺陷管道的剩余强度或剩余寿命,需要精确求解含球型缺陷钢管的应力集中系数,因此作者采用ANSYS有限元软件,以X70管线钢为研究对象,首先求解了含不同深度球形缺陷钢管的应力应变分布状态,并进一步求解出了球形缺陷的应力集中系数,为工程实际提供参考依据。

1 有限元模型的建立

1.1 问题的简化

油气输送管道为有限长度的柱状体,在柱状体上作用的面力和体力方向平行于管道轴向(长度方向),而且不沿管道长度方向变化,所以近似认为这种问题属于平面应变问题。

1.2 材料参数的确定

钢管材料为X70(API SPEC 5L)管线钢,假设材料为各向同性,其密度为7.85×106kg·m-3,弹性模量为206GPa,泊松比为0.3,线膨胀系数为12×10-6℃-1。 钢 管 外 径 为 762mm,壁 厚 为32mm。定义一种理想标准材料模型,即,材料应变达到0.5%时,材料开始屈服,屈服强度为485MPa(即X70管线钢屈服强度的最小要求),继续变形至应力为570MPa发生断裂(即X70管线钢抗拉强度最小要求)。

1.3 含缺陷有限元模型的建立

钢管为直缝埋弧焊接钢管,长度模拟为无限长。模拟球型缺陷的半径r为4,8,16mm,相应的深度d分别为t/8,t/4,t/2,t为钢管公称壁厚。建模时载荷只考虑内压,不考虑外载荷、弯矩等。每种模型的内压力分别有25,20,15,10,5MPa共5种应力水平,共建模模拟计算15次,求解最大等效应力(记为Svm)及其等效应变,来计算应力集中系数。

采用ANSYS 11.0软件建立有限元模型,为减少计算工作量,根据管道结构的对称性取1/4截面建立模型进行计算,所建有限元模型如图1所示。按照上述参数设定,设定单元类型为PLANE 42,划分单元网格,并在缺陷局部进行细化处理。在模型水平线和竖直线上分别施加位移约束,Uy=0和Ux=0,即模型水平线段的y向位移为零,左侧的竖直线段x向位移为零。

2 有限元分析结果

由图2可知,同一缺陷深度条件下,随内压力的增大,钢管缺陷部位的最大等效应力先迅速增大,随后趋于平缓;相同内压力下,随缺陷深度增加,缺陷部位的最大等效应力也随之增加,但当内压力超过20MPa时,最大等效应力接近屈服强度或者已经屈服,最大等效应力没有太大的差别。由图3可知,随内压力的增加,深度为t/8和t/4的最大等效应变增加缓慢,深度为t/2的最大等效应变极速增加;而且在同一内压力条件下,随缺陷深度增加,最大等效应变在缺陷深度达到t/2时迅速增加,到25MPa时候,缺陷部位最大等效应变达到20%,接近材料模型的断裂应变状态。

由图4可见,随内压力的增加,同一深度缺陷处的整体最大等效应力水平增加,局部单元内达到最大等效应力的面积扩大,而且沿与壁厚方向成135°的夹角方向不断向壁厚内部扩展;同一内压力水平下,随缺陷深度增加,缺陷底部最大等效应力水平均相应增加,而且达到屈服极限状态的单元面积迅速增大。在20MPa下,缺陷深度为t/8的最大等效应力达到极限状态下单元厚度约为0.5mm,缺陷深度为t/4的最大等效应力极限状态下单元厚度约为2mm,而当缺陷深度为t/2时,其最大等效应力极限状态下单元已经穿透了剩余壁厚,即从缺陷底部一直延伸到内表面,厚度约为16mm。

由图5可见,同一深度缺陷处的最大等效应变也随内压力的增加而增大,局部单元内达到最大等效应变的面积扩大,而且沿与壁厚方向成135°夹角的方向不断向壁厚内部扩展。同一内压力水平下,随缺陷深度的增加,缺陷底部最大等效应变相应增加。

3 应力集中系数的求解

一般应力集中系数定义为

式中:σmax为界面内最大应力;σ0为界面内名义应力。

定义基于有限元应力法求解结果的应力集中系数求解公式为

式中:Svm为通过有限元方法求解的缺陷不连续区域内最大等效应力;S为无缺陷的连续截面内平均应力,MPa;p为施加内压力,MPa;D为钢管公称外径,mm;t为钢管公称壁厚,mm。

同理,定义基于有限元应变法求解结果的应力集中系数Kt′求解公式为

式中:εvm为通过有限元方法求解的缺陷不连续区域内最大等效应变;ε为无缺陷的连续截面内平均应变;σ为无缺陷的连续截面内平均应力,σ=S;E为弹性模量,206GPa。

依据上述公式,以及球形缺陷区域最大等效应力和最大等效应变有限元求解结果,进一步求解出深度为t/8,半径为4mm的球形缺陷处的应力集中系数,见图6。由图6可见,在同一深度缺陷下,随着内压力的增大,缺陷部位最大等效应力和最大等效应变基本上都呈增大的趋势;压力在15MPa以下时,应力和应变基本都随内压力呈线性增加;而进入近屈服阶段后,变化规律略有变化。这也与材料应力、应变行为相一致。由图6还可知,基于有限元应变法和应力法求解的应力集中系数,两者在内压力在15MPa以内时,变化并不明显,呈水平直线;当内压力超过15MPa后,基于应变法求解的应力集中系数急剧增大,而基于应力法求解的应力集中系数急剧减小。这是由于内压力小于15MPa时材料处于线弹性阶段,均未发生屈服应变;而当内压力超过15MPa时,材料开始进入屈服阶段,应力缓慢增加,而应变迅速增加,因而导致基于应力和应变求得的应力集中系数变化趋势发生方向变化。对于具有一定尺寸缺陷的材料,其应力集中系数应该是恒定的,属于材料结构的固有系数。由此可见,其水平阶段内的应力集中系数当属材料结构的真实系数。所以,在弹性阶段内,基于有限元应力法求解结果的应力集中系数均值为2.49,基于有限元应变法求解结果的应力集中系数均值为2.55,对于深度为t/8,半径为4mm球形缺陷的应力集中系数取二者均值,即为2.52。

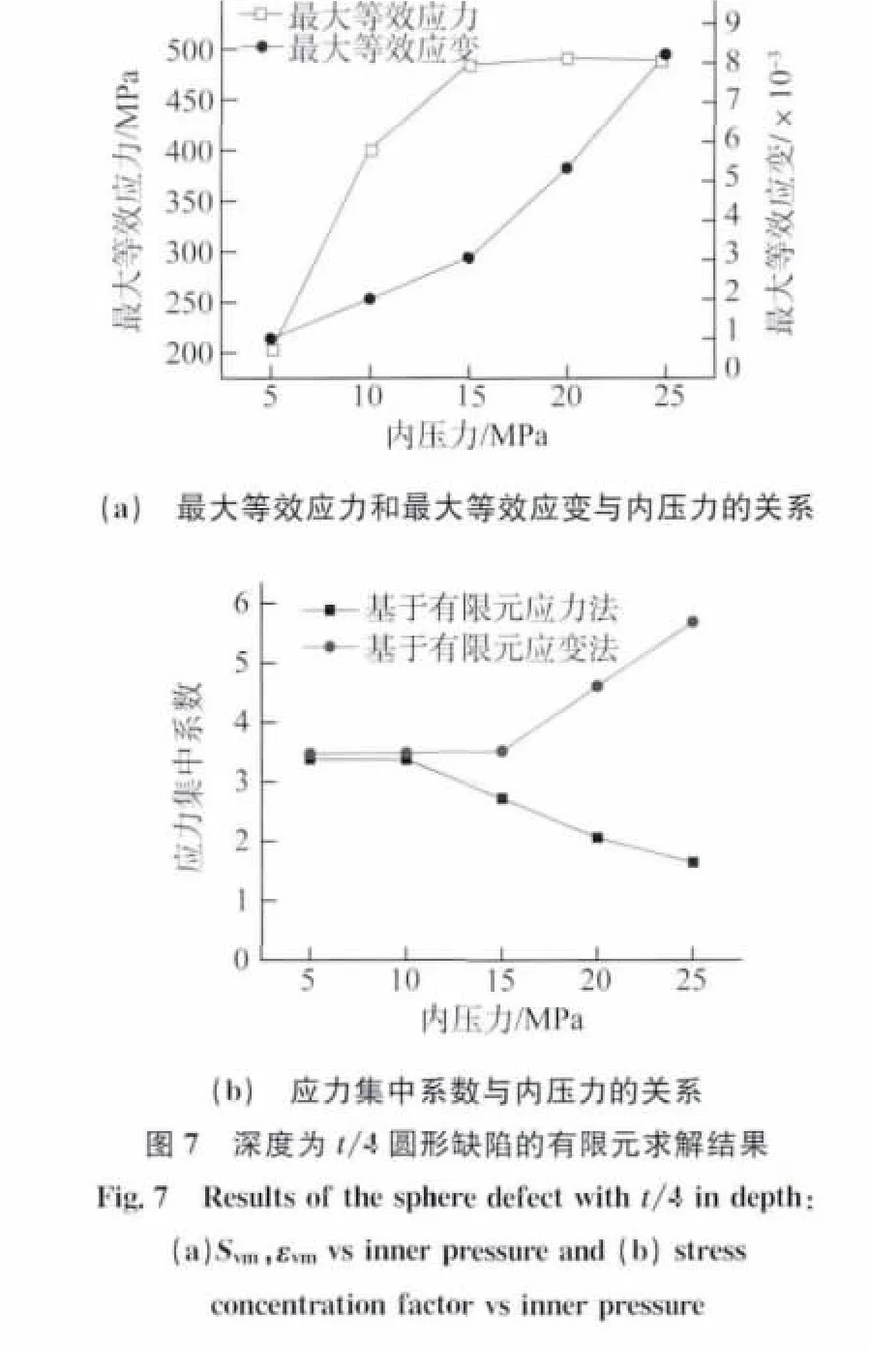

同理,对深度为t/4,半径为8mm的球形缺陷,其最大等效应力和最大等效应变有限元求解结果及应力集中系数求解结果如图7所示。可见,在同一深度缺陷下,不同内压力下,缺陷部位最大等效应力和最大等效应变分布都随内压力增加而增加,内压力在10MPa以下时,应力和应变基本都随内压力呈线性增加趋势,随后进入近屈服阶段。基于有限元应力法和有限元应变法求解的应力集中系数,两者在10MPa以内,呈现水平状态,当压力超过10MPa后,都发生急剧变化,变化原因与深度为t/8的应力集中系数变化原因一致。基于有限元应力法求解的应力集中系数均值为3.38,基于有限元应变法求解的应力集中系数均值为3.48,因此对于深度为t/4,半径为8mm球形缺陷的应力集中系数取二者均值,即为3.43。

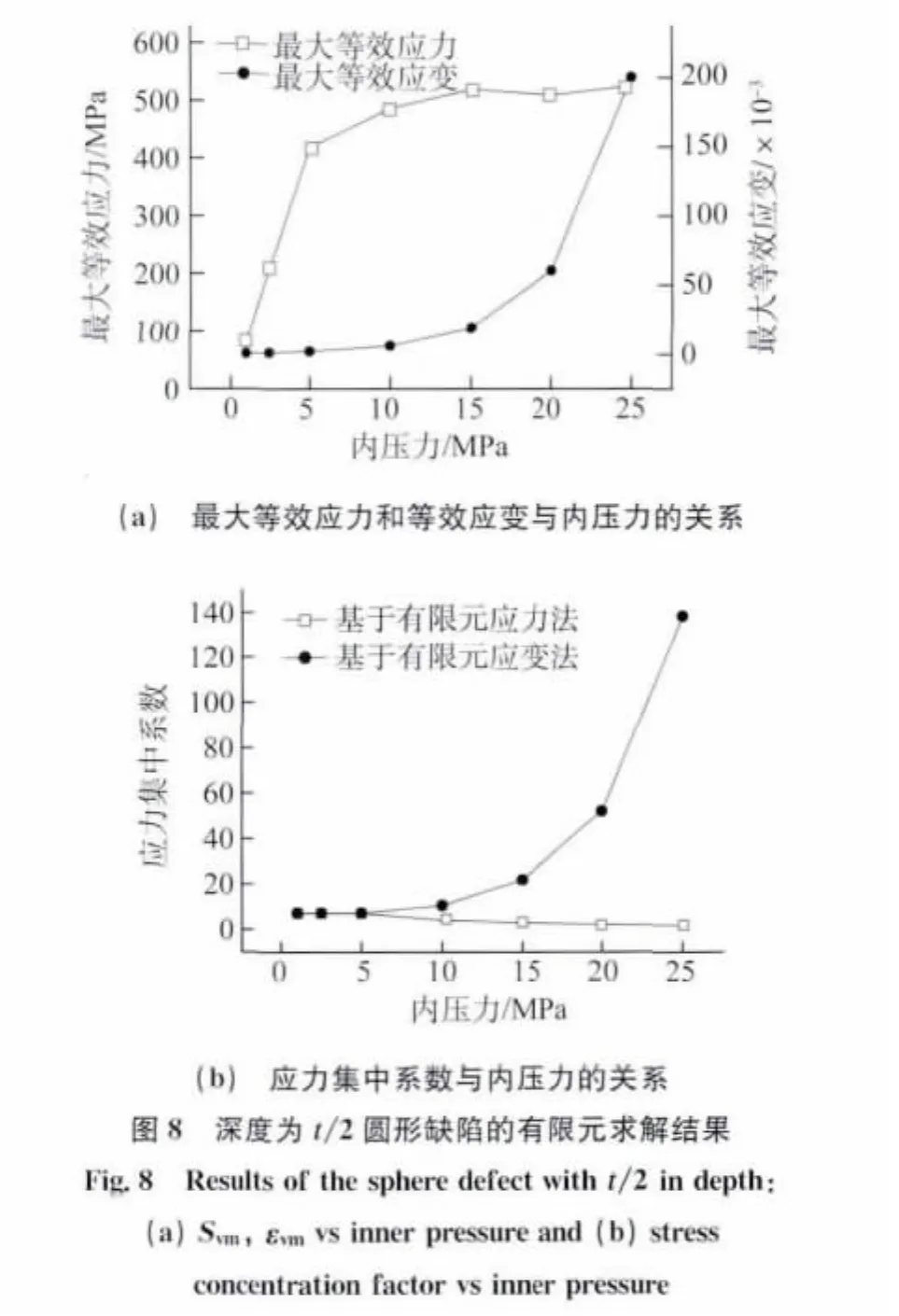

最后,对深度为t/2,半径为16mm的球形缺陷,其最大等效应力和最大等效应变有限元求解结果及应力集中系数求解结果,如图8所示。可见,在同一深度缺陷下,不同内压力下,缺陷部位最大等效应力和最大等效应变分布都随内压力增加而增加,内压力在5MPa及其以内时,最大等效应力和应变都随内压力呈线性增加,当压力超过5MPa后近屈服阶段。基于有限元应力法和基于有限元应变法求解的应力集中系数在1~5MPa内压力范围以内,呈现水平状态,当内压力超过5MPa后,都发生明显变化,变化原因与深度为t/8的应力集中系数分析结果一致。基于有限元应力法求解的应力集中系数均值为7.05,基于有限元应变法求解结果的应力集中系数均值为7.26,因此对于深度为t/2,半径为16mm球形缺陷的应力集中系数取二者均值,即为7.16。

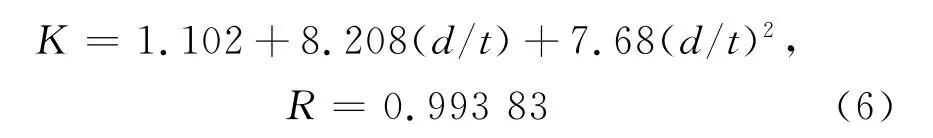

将基于有限元法求解的3种深度球形缺陷应力集中系数汇总并作图,如图9所示。由以上分析可见,缺陷深度为t/8的应力集中系数最小,为2.52;缺陷尺寸为t/4的应力集中系数居中,为3.43;缺陷尺寸为t/2的应力集中系数最大,为7.16。将三者结果进行拟合,结果如图11所示,拟合公式如下:

由此可见,应力集中系数随缺陷深度增加而增加,呈现非常好的相关性,相关系数达到0.993 83。

文献[5]模拟分析了半椭球形腐蚀坑缺陷的应力集中系数,结果显示,半椭球形的三维尺寸分别记为半宽度c,半长度b,最大深度a,当a=b=c,即为半球形缺陷,结果求得应力集中系数为2.722,与作者的有限元分析结果相差7%。而文献[7]研究分析了φ1 016mm×21mm API SPEC 5LX70含缺陷钢管应力集中系数、剩余强度,并用试验方法进行验证,结果表明当缺陷深度d=0.125t时,求解的缺陷应力集中系数为2.60,与作者的结果也非常接近,误差为3.08%。而文献[8]利用 ANSYS5.7软件对半无限大板多重边缺口和半无限大体多重面缺口的应力集中系数进行了计算,并将所得数据与试验结果作了对比,两者吻合较为一致,说明利用该软件分析多重应力集中问题有效可行。

综上所述,采用有限元方法求解球形缺陷的应力集中系数方法可行,结果可靠。

4 结 论

(1)当球形缺陷尺寸为d=r=t/8时,其应力集中系数为2.52;当缺陷尺寸为d=r=t/4时,应力集中系数为3.43;当缺陷尺寸为d=r=t/2时,应力集中系数为7.16;得到的应力集中系数与缺陷深度关系的拟合公式,其相关性为0.993 83。

(2)采用有限元方法求解含球形缺陷管道应力集中系数与同类缺陷文献试验结果一致,证明了有限元方法的正确性。

[1]李鹤林,冯耀荣.石油管材与装备失效分析案例集(一)[M].北京:石油工业出版社,2006.

[2]周向阳,柯伟.点蚀坑的形貌与腐蚀疲劳裂纹萌生[J].金属学报,1992,28(8):356-360.

[3]徐强,万正权.含坑点腐蚀的壳体有限元方法[J].船舶力学,2010,14(增1):84-93.

[4]徐强,万正权.含坑点腐蚀的深海耐压球壳有限元分析[J].船舶力学,2011(5):498-505.

[5]陈定海,穆志韬,田述栋,等.腐蚀坑应力集中系数影响分析[J].新技术新工艺,2012(7):97-99.

[6]章刚,刘军,刘永寿,等.表面粗糙度对表面应力集中系数和疲劳寿命影响分析[J].机械强度,2010,32(1):110-115.

[7]YANG Z Z,LIU D X ,ZHANG X H.Finite element methods analysis of the stress for line pipe with corrode groove during outdoor storage[J].Acta Metallurgica Sinica:English Letter,2013,26(2):188-198.

[8]郁大照,陈跃良,段成美.多缺口应力集中系数有限元研究[J].强度与环境,2002,29(4):19-22.