汽水分离器性能试验研究

2013-08-16路铭超李亚洲熊珍琴

路铭超, 李亚洲, 熊珍琴

(1.上海核工程研究设计院,上海 200233;2.上海交通大学 核科学与工程学院,上海 200240)

蒸汽发生器是核电厂的重要设备之一,其中的汽水分离装置(包括汽水分离器和干燥器)是该设备的主要部件,其作用是保证由蒸汽发生器引出的饱和蒸汽的湿度低于0.25%的湿度指标,确保核电厂安全、经济运行[1].汽水分离器内部的流体流动属于两相流动,分离过程复杂,尚不能用理论公式计算,必须进行试验.

过去国内外对蒸汽发生器汽水分离器的试验研究着重于几何结构的改进[2]以及整个分离装置的分离性能[3],而对其内部的两相流流动和分离现象的研究不多,近几十年很少有关于汽水分离器两相旋转流动的研究.笔者借鉴单相旋转流试验研究的经验[4],在试验中使用透明有机玻璃制成的汽水分离器试验件,可清楚地观察到试验件内汽水分离过程及分离的流场,并得到不同入口工况对汽水分离器分离效果的影响.试验最主要的目的是为计算流体力学(CFD)模型的分析提供试验依据,以验证详细三维CFD计算结果的可靠性.

汽水分离器模拟件的性能研究试验包括改变汽水两相混合物流速、液相体积分数及液滴粒径等参数下的汽水分离试验,在试验中对试验件的分离水量以及压降进行测量,得到汽水分离器简化试验件的分离效率和压力损失.

1 汽水分离器的简化试验件

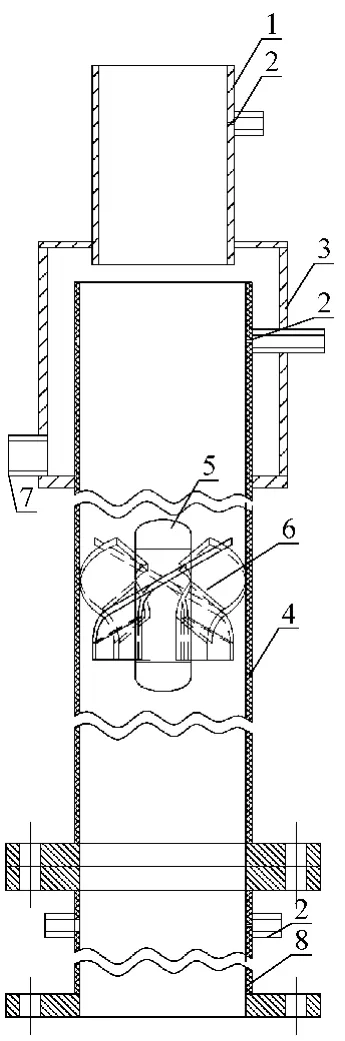

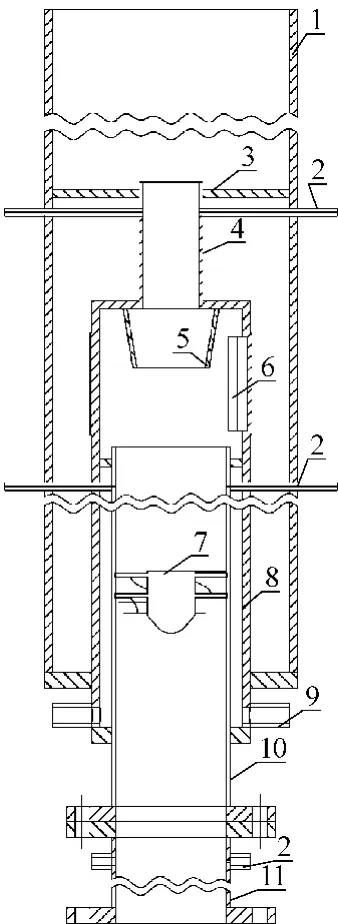

笔者旨在研究汽水分离器内部的流场及分离性能,重点是观察流体通过旋叶片的离心作用、节流环和外筒的分离作用,因此对实际的汽水分离器进行了简化,只保留了内筒、旋叶片、节流环及外筒等关键部件.由于试验台架容量的限制,在设计试验件时,将原汽水分离器适当缩小,针对2种汽水分离器设计了2个试验件(试验件1(图1)和试验件2(图2)).2个试验件的内筒直径相同,旋叶片升角分别为30°和18°.试验件1只有1个下降通道的出水口.试验件2除1个下降通道出水口外,在外筒上增加了2个切向出水口,同时为收集切向口的分离水,还在外筒外边增加了辅助筒.

图1 汽水分离器试验件1Fig.1 The moisture separator 1tested

图2 汽水分离器试验件2Fig.2 The moisture separator 2tested

2 试验系统及方法

2.1 试验系统

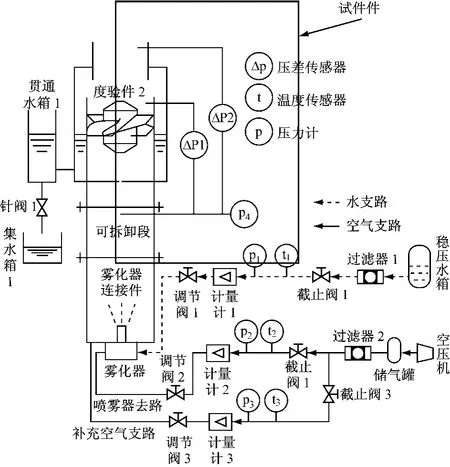

图3 汽水分离器模拟件冷态试验系统图Fig.3 Cold-state test system for moisture separation

图3为汽水分离器模拟件冷态试验系统图.试验系统由主回路系统、电气系统和测控系统组成.主回路系统采用开式回路形式,由汽水混合物支路、水支路和空气支路组成.汽水混合物由雾化器产生,通过雾化器连接件和可拆卸段进入试验件旋叶分离器.其中,水支路提供形成汽水混合物的水,水在水箱内压力的作用下经过滤器和调节阀进入雾化器.压缩空气从储气罐出来,经过滤器后分2个支路(雾化器支路和补充空气支路)进入试验段.一部分压缩空气通过调节阀进入雾化器,将水雾化,形成汽水混合物,该支路为雾化器支路.在补充空气支路中,空气通过调节阀直接进入汽水混合物通道,形成所需比例的空气与水的混合物.汽水混合物经过试验件时,被分离出的水通过贯通水箱进入集水箱.

2.2 试验

试验在常温、常压的冷态条件下进行,分别对2个试验件的可视化流场进行拍摄,并对分离水量、压降及入口液滴粒径进行测量.

(1)利用激光器调节得到竖直且位于试验件轴向剖面的片光源,采用高速摄像仪对试验件剖面上的两相旋转流场进行拍摄[5].

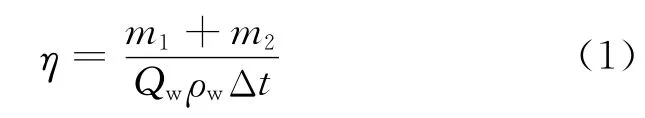

(2)汽水分离效率的测量是最重要的测试项目.通过测量进口空气和水的流量以及外筒收集到分离出的水量,获得分离器的分离效率,其计算公式如下

式中:m1为外筒收集的水量;m2为辅助筒收集的水量,对于试验件1而言,m2=0;Qw为进口水体积流量;ρw为进口水密度;Δt为收集水的持续时间.

试验开始之前贯通水箱内有初始水位,试验时分离水通过外筒从出水口流出,进入贯通水箱.为保证下降通道的水封水位不变,需保证贯通水箱的水位稳定,因此需要不断排水,排出的水进入集水箱即为分离水量.

(3)通过布置2组压差传感器,测量得到旋叶通道和汽水分离器的阻力压降.2组压差传感器的高压侧均与可拆卸段上的取压孔连接.低压侧分别连接布置于内筒的取压孔和布置于分离器出口的取压孔,分别测得旋叶阻力和总阻力.取压孔位置见图1和图2.

(4)在试验件前设置可拆卸段,试验稳定后拆下该段,采用粒度分析仪测量液滴粒径,获得平均液滴粒径.

3 试验结果及分析

3.1 可视化流场

采用高速摄像仪对汽水分离器试验件进行可视化流场的拍摄,可视化流场如图4所示.

图4 汽水分离器试验件的可视化流场Fig.4 Visualized flow field in simulated moisture separators

从试验中发现,液滴均匀分布的汽水混合物以一定流速进入试验件后,在旋叶片处由于流道的改变,一部分液滴与旋叶片碰撞附着在其上形成水膜;液滴和液滴之间也会发生碰撞,凝结成大液滴,受旋叶片离心力作用在叶片出口处液滴被抛向内筒内壁面,附着于壁面的液滴聚集成水膜并沿着筒壁继续旋转向上;水膜随着内筒壁面上的旋转流动互相搅浑,在周向形成一定厚度的均匀水膜,在到达内筒顶部后,被分离的大部分水流入下降通道.而内筒中心区域形成汽柱,夹带着一小部分液粒从上出口流出.

对于试验件2,由于在外筒上增加了2个切向出口,除了内筒上部一部分水流入下降通道外,还有部分未被分离的液滴被气体携带从切向口流出,液滴撞击在辅助筒上,沿筒壁旋转流下进入辅助筒下部被收集.一部分液滴在空气的夹带作用下,仍会沿筒壁旋转向上流动一段距离,并最终由于重力作用向下流动.

3.2 分离效率

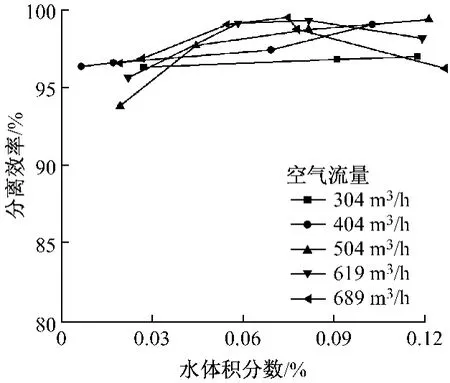

在保持总气量不变的情况下,改变试验件入口处的水量进行多次试验,试验件1的分离效率随入口水体积分数的变化见图5.由图5可看出:(1)在空气流量一定时,试验件1的分离效率随着入口水体积分数的增大呈升高趋势.这是因为当入口水量较小时,液滴碰撞变大的现象不明显,而小液滴更容易随着气体从上出口带出;随着入口水量增大,液滴碰撞变大并受离心力作用在内筒内壁附着集结成稳定的水膜,分离效率提高.(2)空气流量对汽水的分离效率无显著影响,但可以看出当空气流量为619 m3/h和689m3/h时,随着水体积分数的增大,分离效率呈下降的趋势,这是由于内筒内壁水膜变厚,中心气柱更容易将水膜边缘的液体夹带走而导致的.(3)分离效率随入口水体积分数的增大变化很小.随着水量的增加,筒壁液膜增厚,且液膜均能够被有效分离.

图5 试验件1的分离效率随入口水体积分数的变化Fig.5 Separation efficiency vs.volummetric fraction of inlet water(separator 1)

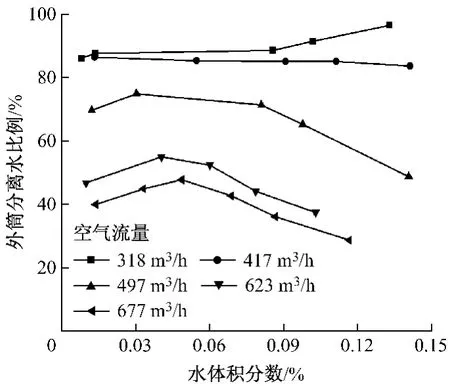

试验件2是有切向出口的汽水分离器,切向出口分离出的水从辅助筒下出口进入贯通水箱被收集,下降通道分离出的水从外筒下出口进入贯通水箱被收集.分别对这2部分分离水量进行测量,总分离水量是这2部分分离水量之和.试验结果表明,试验件2的分离效率与试验件1的分离效率无显著差别.图6给出了试验件2的外筒分离水比例随入口水体积分数的变化.由图6可以看出:(1)外筒分离水比例随着空气流量的增大而下降.这是由于在相同入口水体积分数下,入口气体速度越大,传递给液体的动能就越多,意味着液滴和液膜在气体作用下能达到更高的高度,因此液体就更容易被携带着从较高的切向口流出.(2)外筒分离水比例受空气流量变化的影响显著,在空气流量为417m3/h时,下降通道分离水比例几乎不受入口水体积分数的影响,分离水所占比例在85%以上,此时外筒的分离效果最佳.(3)外筒分离水比例随入口水体积分数的增大先增大后减小.在入口水体积分数较小的区域内,由于没有形成稳定的水膜,液滴更容易被空气夹带从切向口带出,因此随着入口水体积分数的增大,外筒分离水比例增大;在入口水体积分数较大的区域内,当空气流量较小时,入口水量对外筒分离效果影响不大,当空气流量较大时,随着入口水量的增大,高速空气将更多的水从切向出口带出,导致外筒分离水比例显著下降.

图6 试验件2的外筒分离水比例随入口水体积分数的变化Fig.6 Separation ratio of outer tube vs.volummetric fraction of inlet water(separator 2)

3.3 阻力损失

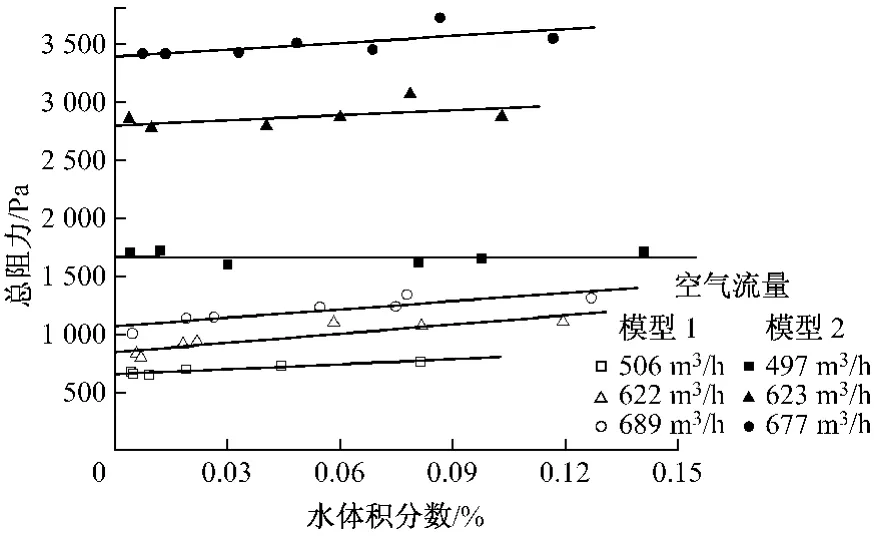

用压差变送器对试验件的总阻力和旋叶阻力进行了测量.总阻力包括旋叶片和上出口处因流通面积突缩导致的压力损失、引压孔间高度差导致的势能损失和整个流场流动的能量损失.其中前两部分为总阻力的非流场能量损失项.图7为试验件1和试验件2的总阻力对比图.由图7可以看出,总阻力随入口水流量的增加呈线性增大,与入口空气流量呈正相关性;试验件2由于采用了较小的旋叶角度和支撑管直径,因此总阻力大于试验件1的总阻力.

图7 试验件1和试验件2的总阻力图Fig.7 Total pressure drop of separators 1and 2

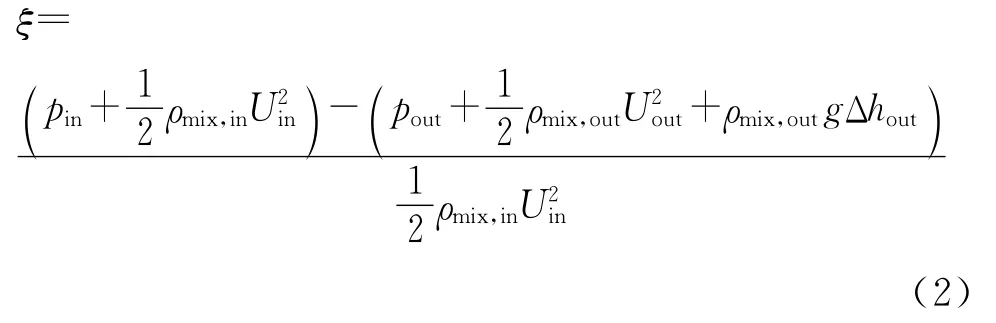

为表征汽水分离器试验件流场的能量损失,对试验件1的阻力系数进行了计算,计算公式如下:

式中:pin、pout分别为入口、出口的压力;ρmix,in、ρmix,out分别为入口、出口处的折算密度;Uin、Uout分别为入口、出口处的速度.

经计算发现,试验件1的阻力系数范围为4~9,随入口水体积分数的增大而减小,且呈线性变化.随着空气流量的增大,试验件1的阻力系数减小.

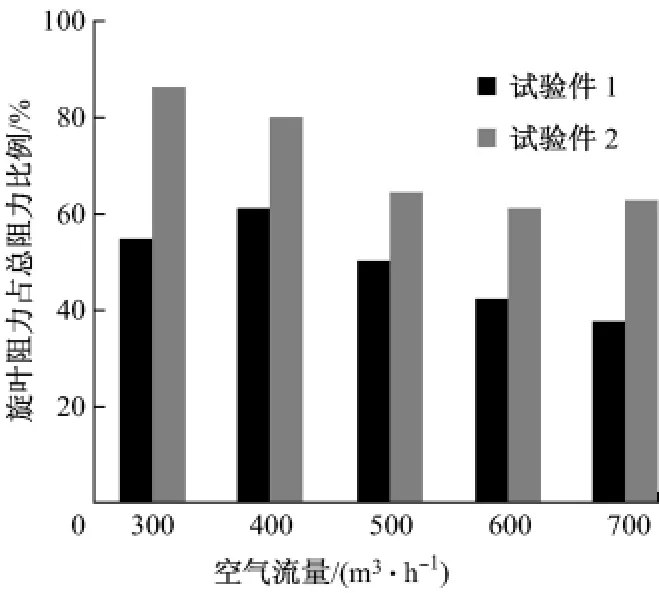

试验件1和试验件2旋叶片造成的阻力损失的测量结果见图8.由图8可见,由于试验件2旋叶的升角小于试验件1的,因此试验件2的旋叶阻力明显大于试验件1的,且在不同空气流量条件下旋叶阻力占总阻力的比例明显高于试验件1的.

图8 试验件1与试验件2旋叶阻力占总阻力比例的对比图Fig.8 Comparation of ratio of vane pressure drop to total pressure drop between separator 1and separator 2

3.4 粒径对分离效率的影响

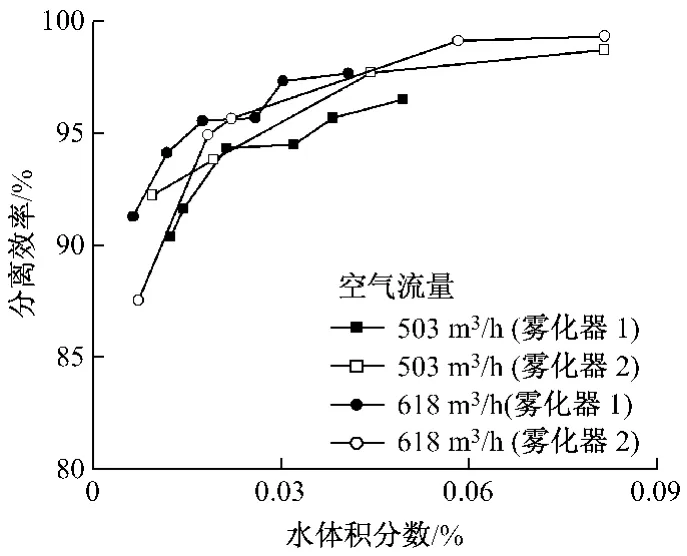

试验采用2种雾化器,经粒度分析仪测量,在各试验工况下雾化器1的粒径在100~200μm变化,雾化器2的粒径在40~50μm变化,在2种粒径下试验件1的分离效率随入口水流量的变化如图9所示.由图9可以看出,入口处液滴粒径大小对试验件1的分离效率没有显著影响.原因是虽然进口液滴粒径大小不同,但当汽水混合物经过旋叶片时液滴会相互碰撞结成大液滴,随后在离心力作用下被抛向内筒壁面,形成水膜沿着内筒壁旋转向上完成离心分离,因此入口液滴大小对离心分离过程的影响不明显.

图9 不同液滴粒径下试验件1的分离效率随入口水体积分数的变化Fig.9 Separation efficiency of separator 1vs.volummetric fraction of inlet water at different droplet sizes

4 结 论

(1)汽水混合物在经过旋叶片的过程中以及经过旋叶片之后会互相碰撞形成大液滴,并附着在内筒壁面上形成液膜,沿壁面螺旋上升,因此在CFD模拟中必须考虑液滴碰撞对流场的影响.

(2)对于试验件1,未被分离的液滴被空气夹带从上出口流出;对于试验件2,除上出口外,还有一部分液滴随空气从切向口流出,且其中部分液滴仍会在空气携带和重力双重作用下旋转向上流动一段距离才流入辅助筒下出口.

(3)在相同试验工况下,试验件1和试验件2的分离效率基本相同,在不同水体积分数下分离效率均高于90%,分离效果良好.

(4)试验件2在下降通道和切向出口的水量分布对空气流量和水量敏感,在空气流量为417m3/h时对入口水量的适应性良好,分离效果最佳.因此,在CFD模拟中要对不同入口流速和汽水比例下的切向出口水量进行敏感分析.

(5)试验件1和试验件2的总阻力随入口水流量的增加线性增大,并与入口空气流量呈正相关总性;试验件2的总阻力及旋叶阻力均明显大于试验件1的.

(6)入口液滴粒径对分离效率无显著影响.在CFD模拟中,与实际情况相比,入口液滴的设置是经过假设和简化的,因此在接下来的计算中要对入口液滴粒径大小及分布进行敏感性分析.

[1]GREEN S J,HETSRONI G.PWR steam generator[J].Int J Multiphase Flow,1995,21(s1):1-97.

[2]丁训慎,崔保元.立式蒸汽发生器汽水分离装置的试验研究[R].北京:原子能出版社,1989.

[3]陈军亮,薛运奎,王先元.百万千瓦级压水堆核电厂蒸汽发生器汽水分离装置热态验证试验[J].核动力工程,2006,27(3):63-68.CHEN Junliang,XUE Yunkui,WANG Xianyuan.Proof test in hot condition on steam separation device in steam generator for 1000MW PWR nuclear power plant[J].Nuclear Power Engineering,2006,27(3):63-68.

[4]KARUPPARAJ R T,GANESAN V.Study on the effect of various parameters on flow development behind vane swirlers[J].International Journal of Thermal Sciences,2008,47(9):1204-1225.

[5]洪文鹏,刘燕,周云龙.基于高速图像采集的管束间气液两相绕流旋涡特性研究[J].动力工程学报,2011,31(1):48-52.HONG Wenpeng,LIU Yan,ZHOU Yunlong.Vortex characteristics of high speed image acquisition of gasliquid flow between tube bundles[J].Journal of Chinese Society of Power Engineering,2011,31(1):48-52.