新型弯扭叶片旋转煤粉分离器分离性能的冷态数值研究

2013-08-16闫顺林魏杰儒杨玉环

闫顺林, 魏杰儒, 董 标, 杨玉环

(华北电力大学 电站设备状态监测与控制教育部重点实验室,保定 071003)

中速磨煤机的煤粉分离器是制粉系统的重要设备之一,其运行特性将直接影响制粉系统、锅炉燃烧效率以及整个机组的安全、经济和稳定运行.为了提高旋转煤粉分离器的性能,笔者提出一种新型变截面弯扭动叶旋转煤粉分离器(简称“新型旋转煤粉分离器”),并应用CFD软件对传统直叶式旋转煤粉分离器和新型旋转煤粉分离器进行了数值研究,结果表明新型旋转煤粉分离器性能较直叶式旋转煤粉分离器各项性能指标有了显著提升[1].笔者采用数值模拟的方法来寻找并验证新型旋转煤粉分离器弯扭叶片的最佳结构参数,为旋转煤粉分离器的制造及改造提供理论依据.

1 新型旋转煤粉分离器弯扭叶片设计原理

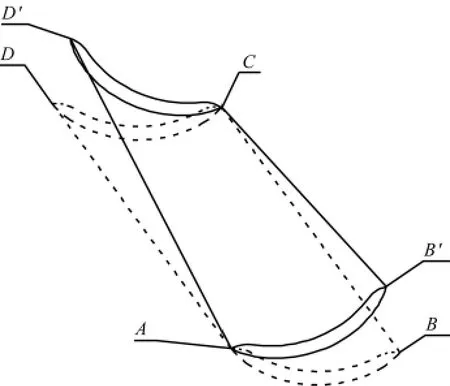

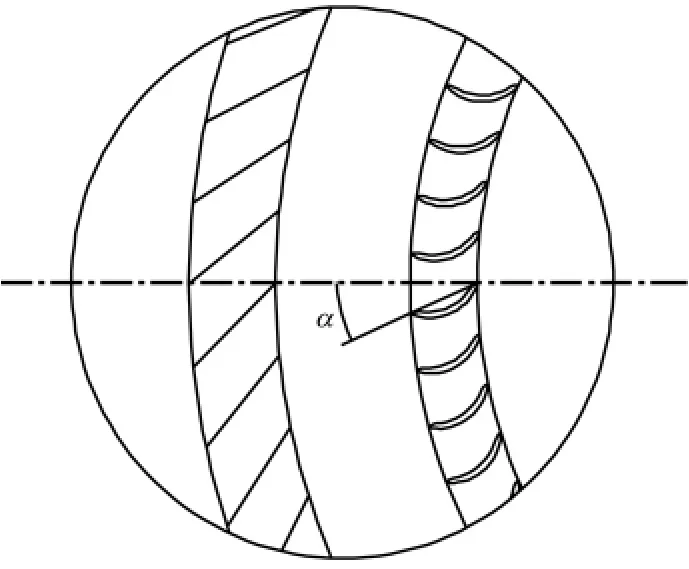

新型旋转煤粉分离器的设计主要是对旋转煤粉分离器的转子动叶片进行了变截面的弯扭设计,即在考虑叶片厚度的前提下使叶片具有一定的扭转角度.动叶结构和静叶及转子动叶水平安装角分别如图1和图2所示.

图1 动叶结构示意图Fig.1 Schematic diagram of the rotor blade

图2 静叶及转子动叶水平安装角示意图Fig.2 Horizontal installation angle of both the stator and rotor blade

旋转煤粉分离器转子动叶进行弯扭设计的原理为:结合图1,以直叶片为例,以动叶上下面两中心组成的中心线为基准,弯曲后(即虚线叶片)的AD边和BC边的夹角为弯转角度.在继续扭转后的过程中始终保持AD′边、B′C边为直线,动叶(即实线叶片)的内侧角B′和外侧边的下部底角D′向转子动叶中心扭转的角度即图2中的α是转子动叶的水平安装角.

对比传统直叶旋转煤粉分离器,新型旋转煤粉分离器弯扭叶片处会产生压力及附面层的径向迁移,叶片端部的流动损失及径向窜流损失均减小.与传统直叶片相比,新型旋转煤粉分离器弯扭叶片的压力沿流向发生改变,在相同的转子转速下与直叶片保持相同的切向速度,未被分离的粗煤粉颗粒在随风粉气流绕过弯扭叶片时会产生回流,提高了旋转煤粉分离器的分离效率.对转子叶片进行考虑实际厚度的变截面弯扭设计具有2个作用:一方面进气侧入口段与出气侧出口段的变截面设计不仅减小了煤粉气流进入时的阻力损失,同时也减小了煤粉气流流出时的涡流损失,阻力损失大大减小,有助于降低分离器的分离电耗;另一方面转子动叶弯扭设计产生的鼓风作用能提高旋转煤粉分离器的分离效率.

2 新型旋转煤粉分离器的数值计算

2.1 物理模型

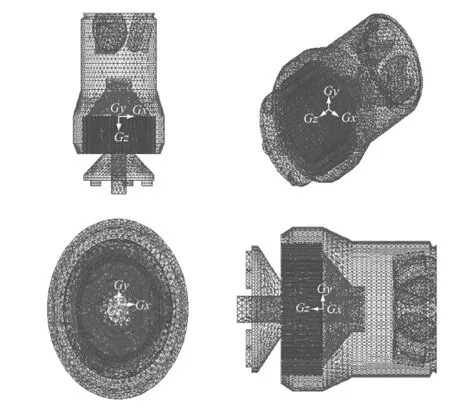

所研究的对象为MPS89k中速磨煤机,新型旋转煤粉分离器与传统直叶旋转煤粉分离器物理模型的区别为新型旋转煤粉分离器物理模型内转子动叶的结构由传统直叶变为考虑实际厚度的新型变截面弯扭叶片.在Gambit内的边界设定过程中,新型旋转煤粉分离器弯扭叶片设置为具有实际厚度的固体(solid).新型旋转煤粉分离器物理模型的网格划分如图3所示,整个计算区域被分为90万个左右非均匀的四面体网格单元.

2.2 数学模型

2.2.1 气相控制方程

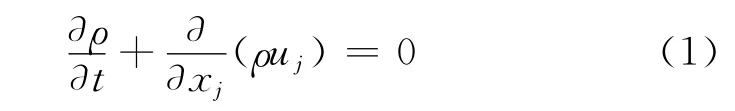

在新型旋转煤粉分离器内,煤粉颗粒的计算采用离散相模型(DPM),假设旋转煤粉分离器内的一次风流动为不可压缩、定常湍流流动,湍流模型采用对近壁区处理更为精确的RNGk-ε模型,近壁区采用壁面函数法进行处理[2-4].文中的数值模拟计算只进行中速磨煤机内新型旋转煤粉分离器的流动模拟,不进行传热模拟,因此在计算过程中无需考虑能量方程,新型旋转煤粉分离器的气相控制方程组如下:

图3 新型旋转煤粉分离器物理模型的网格划分Fig.3 Grid division for physical model of the new rotary coal classifier

连续性方程

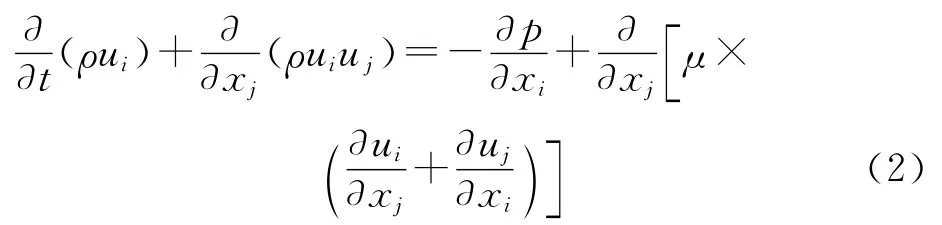

动量方程

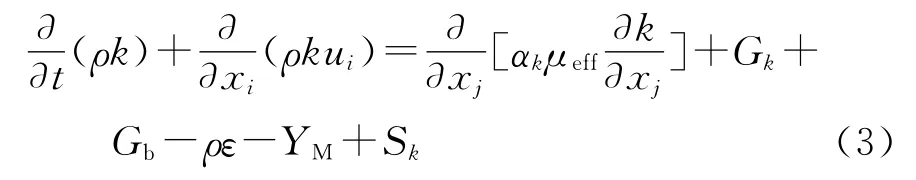

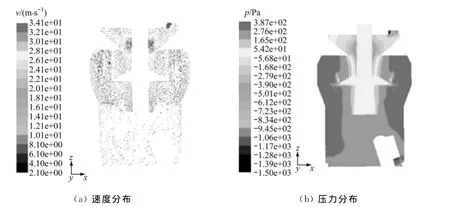

湍动能k方程

湍动能耗散率ε方程

式中:ρ为气流密度;u为气流速度;μ为空气动力黏性系数;p为压强;αk和αε为常数,均取1.39;μeff为综合黏性系数;Gk为速度梯度产生的湍流动能;Gb为浮力引起的湍流动能;YM、Sk、Rε和Sε为影响因子;C1ε、C2ε和C3ε为常数,按照经验选取.

2.2.2 煤粉粒子的受力分析

由于煤粉颗粒在新型旋转煤粉分离器内部所占的体积比率小于10%,因此选用离散相模型进行求解计算,计算过程中仅考虑了煤粉颗粒的受力情况.新型旋转煤粉分离器中单个煤粉颗粒所受的各个力(如气流对颗粒产生的曳力、煤粉颗粒自身的重力以及煤粉颗粒在新型旋转煤粉分离器内旋转时所受到的离心力)均极小,可以忽略.

3 新型旋转煤粉分离器的空气流场分析

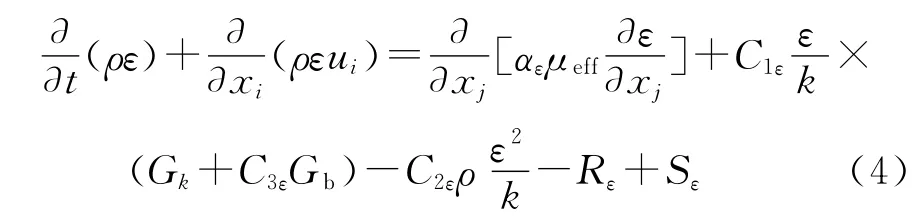

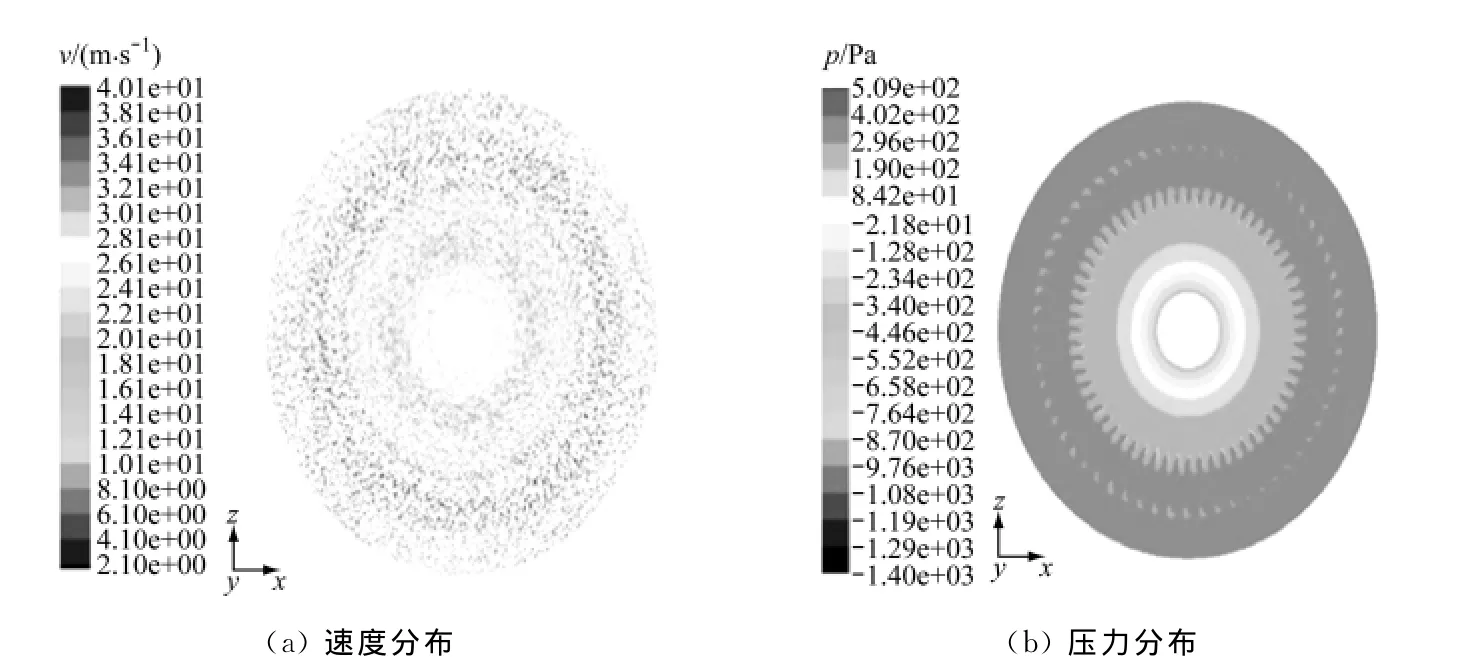

旋转煤粉分离器内部流场分布的均匀性直接影响其分离性能[5].以转速70r/min、磨煤机入口风速33m/s为初始条件,研究新型旋转煤粉分离器内流场的分布规律.新型旋转煤粉分离器纵向截面(y=0)处的速度v和压力p的分布如图4所示.

图4 新型旋转煤粉分离器纵向截面的流场分布Fig.4 Flow field distribution on logitudinal section of the new rotary coal classifier

由图4(a)和图4(b)可知,新型旋转煤粉分离器的速度和压力分布更加均匀,其导向静叶两端气流的回流较少,在进入分离器的分离区域时气流更为均匀,因此气流对导向静叶底部两端的冲刷和磨损程度减小,在一定程度上延长了导向静叶片的使用寿命.新型旋转煤粉分离器横向截面(z=1)处的速度和压力分布如图5所示.由图5(a)和图5(b)可知,一次风流经新型旋转煤粉分离器的导向静叶时压降变化较小,气流受到导向静叶的阻挡作用较小,导向静叶的主要作用是获得具有一定速度、稳定均匀的切向来流.气流通过转子动叶时的压降降低,说明新型旋转煤粉分离器的内部阻力损失较小,在一定程度上可以减小新型旋转煤粉分离器的整个通风阻力.

图5 新型旋转煤粉分离器横向截面的流场分布Fig.5 Flow field distribution on transverse section of the new rotary coal classifier

4 新型旋转煤粉分离器的特性分析

评价煤粉分离器性能的指标参数主要有分离器出口煤粉细度、综合分离效率和分离器内部通风阻力[6-8],根据不同结构参数的弯扭叶片,对新型旋转煤粉分离器的性能指标参数进行分析.

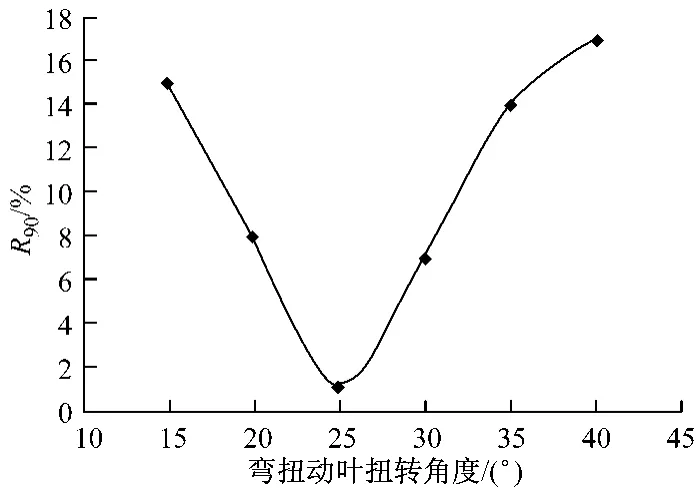

4.1 出口煤粉细度

旋转煤粉分离器的出口煤粉细度随转子转速的变化特性是分离器的重要特性之一.当转子转速为70r/min、系统通风量为60000m3/h、煤粉浓度为0.5kg/kg,且新型旋转煤粉分离器弯扭动叶的弯度和安装角度保持不变时,新型旋转煤粉分离器的出口煤粉细度和综合分离效率只随弯扭动叶扭转角度的变化而变化.采用出口煤粉细度R90作为衡量分离器出口煤粉细度的指标,当转子弯扭动叶的弯度为15°和安装角度为10°且设定这2个数值固定不变时,新型旋转煤粉分离器的出口煤粉细度R90随弯扭动叶扭转角度的变化如图6所示.

图6 出口煤粉细度随弯扭动叶扭转角度的变化Fig.6 Variation tendency of outlet fineness of pulverized coal with twist angle of rotor blade

由图6可知,随着弯扭动叶扭转角度的增大,新型旋转煤粉分离器的出口煤粉细度先减小后增大.当弯扭动叶的扭转角度为25°时,新型旋转煤粉分离器的出口煤粉细度达到最小值1.39%.

4.2 综合分离效率

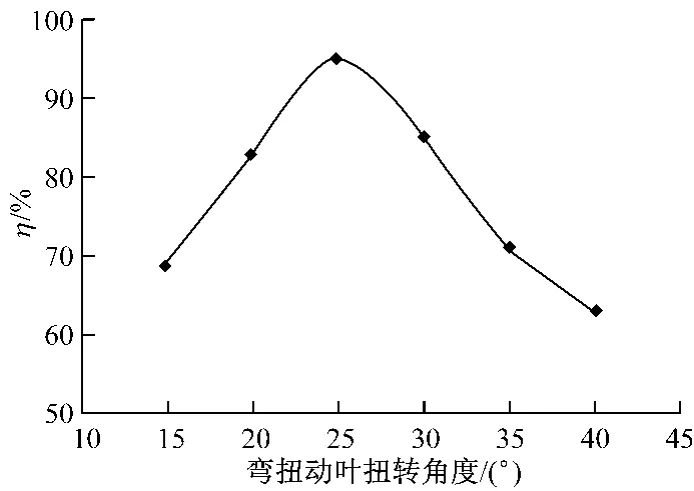

综合分离效率η能够更加准确地反映旋转煤粉分离器的分离性能,它是细粉分离效率与粗粉分离效率的差值,体现了旋转煤粉分离器对细粉和粗粉分离的综合情况[4,9-10].细粉分离效率指的是旋转煤粉分离器出口煤粉中小于R90的煤粉质量与入口煤粉中小于R90的煤粉质量的百分比,表示旋转煤粉分离器对细粉的分离情况.而粗粉分离效率指的是分离器出口煤粉中大于R90的煤粉质量与入口煤粉中大于R90的煤粉质量的百分比,表示旋转煤粉分离器对粗粉的分离情况.当转子弯扭动叶的弯度为15°和安装角度为10°且设定这2个数值固定不变时,新型旋转煤粉分离器的综合分离效率η随弯扭动叶扭转角度的变化如图7所示.

图7 综合分离效率随弯扭动叶扭转角度的变化Fig.7 Variation tendency of comprehensive separation efficiency with the twist angle of rotor blade

由图7可知,随着弯扭动叶扭转角度的增大,新型旋转煤粉分离器的综合分离效率先增大后减小.当弯扭动叶的扭转角度为25°时,综合分离效率达到最大值95.83%.

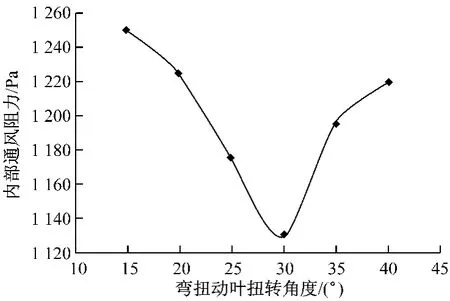

4.3 通风阻力

当转子弯扭动叶的弯度为15°和安装角度为10°且设定这2个数值固定不变时,新型旋转煤粉分离器气固两相流场的内部通风阻力随弯扭动叶扭转角度的变化如图8所示.

图8 内部通风阻力随弯扭动叶扭转角度的变化Fig.8 Variation tendency of air resistance with the twist angle

由图8可知,随着弯扭动叶扭转角度的增大,新型旋转煤粉分离器的内部通风阻力先减小后增大.当弯扭动叶扭转角度为30°时,新型旋转煤粉分离器的内部通风阻力达到最小值1137Pa.

综上所述,当新型旋转煤粉分离器的综合分离效率达到最大值和出口煤粉细度达到最小值时,对应扭转角度的叶片结构下新型旋转煤粉分离器的内部通风阻力为1174Pa,与内部通风阻力最小值的相对误差为3.25%(低于5%),满足工程要求,因此当转子转速为70r/min时,新型旋转煤粉分离器转子动叶的最佳扭转角度为25°.

5 结 论

(1)新型旋转煤粉分离器转子动叶最佳结构下的流场分布较为均匀,静叶两端气流回流减少,气流进入分离区时更均匀,静叶底部冲刷和磨损程度减小,使用寿命延长;动叶的弯扭设计增大了与煤粉粒子的碰撞几率并产生鼓风作用,提高了分离效率;动叶的变截面设计可减小气流进入时的阻力损失和流出时的涡流损失,同时降低通风电耗.

(2)新型旋转煤粉分离器转子动叶的最佳扭转角度为25°,最佳扭转角度下的出口煤粉细度R90为1.39%,综合分离效率η为95.83%.煤粉较细,一定条件下可满足无烟煤的燃烧要求,分离效率的提高降低了循环倍率,从而降低了分离电耗和磨煤电耗.

(3)新型旋转煤粉分离器在转子动叶最佳结构下气固两相流场的内部通风阻力为1174Pa,转子动叶的最佳变截面弯扭设计大大减小了分离器内部的通风阻力,可以明显降低通风电耗.

[1]闫顺林,杨玉环.新型高性能弯扭动叶旋转煤粉分离器特性研究[J].动力工程学报,2012,32(2):140-146.YAN Shunlin,YANG Yuhuan.Characteristic study on high-performance rotary type pulverized coal classifier with bowed-twisted moving blades [J].Journal of Chinese Society of Power Engineering,2012,32(2):140-146.

[2]任志安,郝点,谢红杰.几种湍流模型及其在Fluent中的应用[J].化工装备技术,2009,30(2):38-40,44.REN Zhian,HAO Dian,XIE Hongjie.Several turbulent model and its application in Fluent[J].Chemical Equipment Technology,2009,30(2):38-40,44.

[3]周力行.湍流气粒两相流动和燃烧的理论与数值模拟[M].北京:科学出版社,1994.

[4]赵学斌.国产中速磨煤机制造技术的演变及结构特点分析[J].电力建设,2012,33(1):76-79.ZHAO Xuebin.Manufacturing technology evolution and structure features analysis for domestic medium speed coal mill[J].Electric Power Construction,2012,33(1):76-79.

[5]徐荣田,何翔,程智海,等.MPS型中速磨煤机对不同煤种煤粉细度的影响[J].发电设备,2012,26(2):80-83.XU Rongtian,HE Xiang,CHENG Zhihai,et al.Effect of pulverizing parameters on fineness of coal powder from medium-speed mill[J].Power Equipment,2012,26(2):80-83.

[6]刘锋,郭娟.超超临界机组中速磨煤机性能分析及其运行优化[J].电力建设,2011,32(7):79-83.LIU Feng,GUO Juan.Performance analysis and optimization of medium-speed coal pulverizers of ultra supercritical units[J].Electric Power Construction,2011,32(7):79-83.

[7]朱宪然,赵振宁,张清峰.中速磨煤机的石子煤特性研究[J].中国电机工程学报,2010,30(23):67-72.ZHU Xianran,ZHAO Zhenning,ZHANG Qingfeng.Middle speed coal mill stones coal characteristic research[J].Proceedings of the CSEE,2010,30(23):67-72.

[8]刘一凡.中速磨煤机粗粉分离器分离特性数值模拟[D].长春:吉林大学汽车工程学院,2008.

[9]何亚群,周念鑫,左蔚然,等.不同磨煤粒度条件下煤粉分离器分离特性研究[J].中国粉体技术,2012,18(1):61-65.HE Yaqun,ZHOU Nianxin,ZUO Weiran,et al.Study on separating characteristics of pulverized fuel classifier under different ground coal size[J].China Powder Science and Technology,2012,18(1):61-65.

[10]徐天猛.旋风分离器性能优化的研究[D].上海:华东理工大学机械与动力工程学院,2011.