支重轮半体模锻工艺研究

2013-08-16姬连凯

姬连凯

(中国南车石家庄车辆有限公司 工程机械事业部,河北 石家庄 050080)

1 零件分析

支重轮是履带式挖掘机的重要配件,其作用是将挖掘机重量传给地面,承受载荷大;经常处于尘土中,有时还浸泡在泥水中,工作条件恶劣。支重轮体是由两个锻造半体组焊而成,可以获得卓越的内部材质纤维流分布结构,材质为45Mn,其原有工艺是在2t电液锤上进行胎模锻生产,工人的劳动强度很大。随着生产批量的加大,原有工艺方案已不能满足生产需要。为此,决定采用模锻工艺进行生产,其工艺流程为:带锯床锯切下料—空气锤预锻—摩擦压力机终锻—曲柄压力机落飞边—冲床冲孔,图1为某种履带式挖掘机支重轮半体热锻件图。

图1 热锻件图

该零件属于带法兰及具透孔的典型回转体锻件,锻件的预锻只是简单镦粗即可,无需制造专门的预锻模块。为保证锻件质量及确保模锻件能从模膛中取出,分模面选在最大外径的中间截面处;为保证金属容易充满型腔,形状复杂的一端放到上模。

2 数值模拟分析

随着计算机软件技术的发展,数值模拟技术越来越广泛地应用到生产实际中。利用有限元模拟技术不仅能节省大量资金,缩短工艺和模具设计周期,还可通过模拟结果对模具结构和工艺参数进行验证。数值模拟的几何模型由UG三维绘图软件完成,输出STL格式文件,然后由体积成形软件Deform-3D读取。因支重轮半体是轴对称零件,取工件的1/4进行分析。

2.1 有限元模型的参数选取[1]

图2 有限元模型

为提高模型的精度,减少二次造型引起的误差,终锻毛坯的几何模型直接由预锻镦粗后的模拟结果导入,数值模拟的有限元模型见图2。坯料为塑性体,材料为AISI-1043(45Mn),上模与下模定义为刚体,不考虑其变形,模具作为几何边界对工件进行约束,考虑到热力耦合,对模具进行网格划分,材料为AISIH13;坯料初始温度为1200℃,下模及上模预热温度为300℃,坯料和模具接触过程中设置热传递;网格划分采用默认四面体单元,坯料划分50000网格,模具划分为70000网格;上模压下速度为100mm/s[2],增量计算时总的行程为58mm,每次增量取为0.5mm。

2.2 有限元模拟结果分析

图3为整个行程中坯料的变形情况[3]。第一阶段镦粗变形阶段,随着上模的进一步下压,坯料和模具接触面积逐渐增加,此时坯料受到上下内孔凸台挤压开始向四周运动(图3b);第二阶段为出飞边阶段,上模继续压下,飞边逐步形成,金属向外流动阻力加大,开始填充模膛(图3c);第三阶段为充满模膛阶段,随着上下模逐步打靠,飞边处金属流动急剧增大,金属向难以成形处流动,从而最终充满模膛(图3d)。从模拟的结果可以看出,在成形过程中变形较为均匀,对于圆角及较深型腔部位均没有发生折叠和充不满等缺陷。

图3 坯料的变形情况

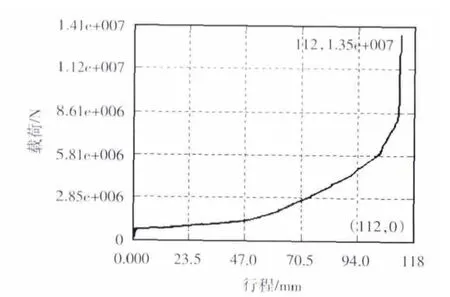

图4为模锻成形变形抗力图[4]。对抗力图分析可以看出变形过程分为三个阶段:第一个阶段从开始到行程15mm,为初始变形阶段(图3a、b),模具接触坯料表面,坯料发生少量的塑性变形,变形抗力平缓上升,载荷较小;出飞边为第二阶段,行程从47mm到94mm(图3b、c),载荷有一个小的突变,一直上升到5800kN。该阶段已出现少量飞边,变形抗力增大,坯料开始填充型腔;第三阶段是最终充满模膛阶段(图3c、d),此时已形成较大的飞边,变形急剧上升,直至最终打靠。如图3d所示,行程终了的载荷为13500kN。

图4 模锻成形变形抗力图

3 工艺方案

3.1 模锻设备的选择

考虑到锻造工艺条件及产品批量,采用具有下顶出装置的摩擦压力机作为锻造设备。摩擦压力机模锻吨位公式[5]为:

式中:P——摩擦压力机的公称压力,N;

α——与锻模形式有关的系数,对于开式锻模α=4;对于闭式锻模 α=5;

F——锻件在平面图上的投影面积(开式模锻时包括飞边桥部面积),mm2;

V——锻件体积,mm3;

σs——终锻时,金属的流动极限,N/mm2。

F=42252mm2;V=1460100mm3;σs=29MPa(1200℃时对应的金属的流动极限)。将上数值代入式(1)得到支重轮半体的模锻吨位为12718kN,选用1600t摩擦压力机。该计算吨位与数值模拟的结果相差5.8%,比较吻合。

3.2 模具设计

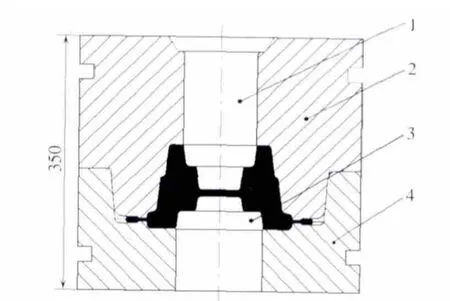

终锻模膛按热锻件图制造。取热锻件冷却时的收缩率为1.5%,模具图如图5所示。采用圆锁扣做为导向装置。因该锻件的内孔较深,锻打坯料成形时冲头所承受的力量很大且与坯料接触的时间最长,是最易磨损变形的部位,所以将其做成活动式的镶块结构,利于模具的维修加工同时降低维修成本。为使终锻毛坯留在下模内,将上模的拔模斜度设计为5°,下模的拔模斜度设计为1°。下冲头与顶料杆连接,终锻完成后,将终锻毛坯从下模内顶出。

图5 终锻模具图

4 工艺验证

模具采用压块压紧,因上下模有圆锁扣作为导向装置,所以安装调试方便。模具在使用前用加热圈预热到300℃左右,采用接触式测温仪进行测温。

根据有限元数值模拟结果,确定坯料的尺寸为ø120×184mm。采用锯切下料,保证端面平整且无毛刺。采用中频感应加热炉进行加热,始锻温度为1250℃,目测保证。生产过程中,采用高压风吹冷上下模膛,同时吹掉氧化皮等杂物,然后采用喷雾冷却法快速冷却模膛,最终在上下模膛和冲头工作表面涂抹1∶20水基石墨润滑剂为锻打下一件做好准备。进行了小批量生产,对100件支重轮半体进行尺寸和外观质量检查,产品合格率达到100%。图6所示为锻件实物照片,从照片可以看出,模锻件外形饱满,表面光滑,轮廓清晰。

图6 锻件实物图

5 结论

(1)引入有限元模拟分析,缩短了新产品研发时间,有效地降低了研发成本。

(2)经生产实践表明,该模锻工艺及模具结构能够满足批量生产要求,公司已陆续开发了多个类似结构的产品新工艺,均实现了批量生产。

[1]李传民,王向丽,闫华军,等.DEFORM 5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2007.

[2]盛 伟,游 庆,付传锋,等.固定斜板精锻成形工艺研究[J].机车车辆工艺,2007,(6):12-14.

[3]高 峰.浅谈汽车后桥差速器齿轮制造精度的提高.锻压装备与制造技术,2012,47(1):62-65.

[4]韩晓兰,范淑琴,赵升吨,等.离心风机叶轮盖盘热锻有限元分析.锻压装备与制造技术,2012,47(2):60-64.

[5]王仲仁,皇甫骅,辛宗仁,等.锻压手册[M].北京:机械工业出版社,1996.