车轮轮辐自动化生产线探讨

2013-08-16徐绍国

徐绍国

(上海宝钢车轮有限公司 技术部,上海 200438)

轮辐自动化生产线可提高产品质量,降低生产成本,提高产品质量稳定性,改善劳动及安全作业条件,帮助企业品牌提升。但在产能与效率上,其实际效果却值得商榷,尤其需要人、机、物等方方面面的协同到位。因而,在自动化生产线规划之初,应清楚地认识到产能、效率与自动化不一定成正比。

自动化生产线的产能与压机生产节拍、自动上下料时间等有关,即与整个自动化系统(压力机、机器人、传输系统、机械手、端拾器、控制系统、模具等)的协同运行精度有关;手动生产线的产能与压机的生产节拍、手动上下料时间有关。压力机的生产节拍是一定的,而上下料在实际操作上手动不比自动慢(仅对轮辐生产线而言),自动化系统中只要有一个环节出现故障,整个生产线就会停止,对产能的影响很大。所以说自动化生产线并不能一定对产能提升有贡献,若要增加产能,就要增加班次或增加生产线。自动化生产线的效率由所投入的自动化装备的类型和运行的可靠性及产品的批量、品种等决定。一条自动化轮辐线可节省8~10个人力资源,但维护成本会上升。所以自动化生产线的效率有赖于前期合理设计及后期精心组织管理。

在规划轮辐自动化生产线时,首先应根据产品、产量来确定自动化类型,然后确定轮辐生产线工艺布局、机床排列方式、压机类型、吨位、压机配备功能等,还有轮辐工艺、轮辐工装模具,自动换模系统、自动废料收集系统等。考虑不周或后期的方案更改,均会造成很大的浪费。

1 自动化生产线类型

实现自动化的方案有多种,目前冲压自动化生产线主要类型有以下几种:

1.1 机械手加穿梭小车式自动化输送系统[1]

该自动化输送系统是自动冲压生产线中最常用的系统,主要是由数控上料和取料机械手以及穿梭小车组成。取料机械手带有中置真空吸盘或夹爪式端拾器,负责将工件从上一压机工位取出安放在穿梭小车上,在固定轨道上移动的穿梭小车负责将工件由取料机械手的放料位置移送到上料机械手的取料位置,通过它的穿梭运动缩短取料和上料之间的输送行程,从而提高整线的生产节拍。上料机械手带有和取料机械手相同的端拾器,负责将工件由穿梭小车拾起并送入下一台压机工位。本系统运行稳定性差,结构复杂繁琐,维修工作量大。

1.2 快速横杆式输送系统(移动机械手输送系统)[2]

该系统是由米勒万家顿公司开发的,适用于串列式冲压线的快速自动化输送系统。两台压力机之间由一套单体的直线式输送机构连接,横杆在直线式输送机构上两台压力机之间穿梭运动,横杆上安装的端拾器可以移动也可以固定、旋转,其有效作用区域可以覆盖前后两台压力机的整个工作台面。该系统还可以在横杆的两端各安装一个端拾器,在压机的中间位置设一个过渡工位,则横杆的工作位移距离可缩小一半,生产节拍会提高一倍。本系统运行平稳可靠,输送速度快,生产效率高,结构简单且维修方便,压机间距离缩短降低了生产线整线长度,减少了设备的占地面积及土建工作量。

1.3 机器人传输系统[3]

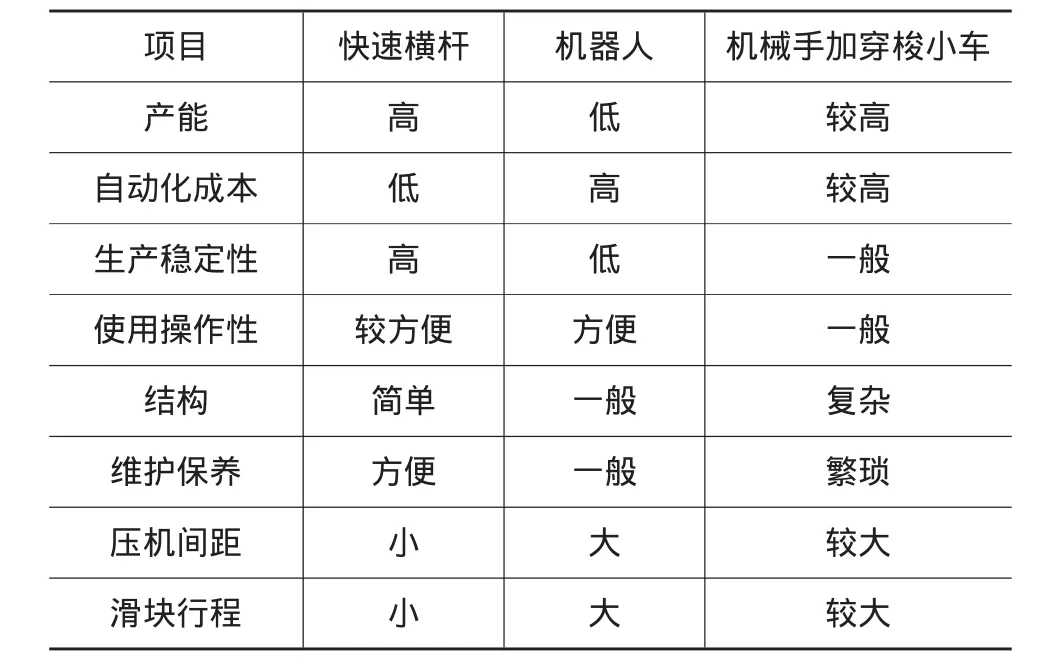

机器人传输系统整线结构简单,用一台机器人取代了上、下料机械手以及穿梭小车,只用一套端拾器,完成板料拆垛、各压机间的自动上下料、产品传送翻转等工作。机器人通过控制系统保持与压机的随动和连锁而且可以实现自动端拾器更换,大大提高了作业的安全性。另外,机器人运动轨迹灵活,适应多种不同工况。机器人传输形式柔性高,使用方便,但稳定性较差,速度相对较慢,不适合大批量高速生产,使用成本不高但投入成本偏高。表1为各类系统的性能比较。

表1 各类传输系统性能比较

轮辐生产线是一条刚性生产线,产品生产过程物流在一条直线上。穿梭小车和快速横杆系统是直线输送系统,而机器人系统是柔性传输系统。机器人的长处在于它的柔性,能够适应多变工位的输送,在轮辐生产线上其长处没有得到发挥,相反却在产能、成本、稳定性、压机间距等方面带来不利。穿梭小车与快速横杆系统相比,后者优势明显。笔者认为,由机器人和快速横杆系统组合的自动化方案最适合于轮辐自动化生产线。用机器人来完成片料上线和产品下线,快速横杆系统完成中间工位的物流输送,如果产量足够,可考虑配备小型横剪设备,卷料上线。

2 压机的排列方式

压机的排列方式取决于选用何种自动化方式。如果采用穿梭小车和快速横杆系统,压机可以横向排列,物流输送从压机的侧窗通行,换模系统可以从压机的前后进出;压机也可以纵向排列,物流输送从压机的前后通行,换模系统可从压机的侧窗进出,压机的侧窗需开大;如果采用机器人系统,压机只能纵向排列,物流输送从压机的前后通行,换模系统可以从压机的侧窗进出,压机的侧窗需开大。

压机横向排列,生产线长,占地面积、土建工作量大,压机纵向排列,生产线短,但压机的侧窗需开大。对于穿梭小车和快速横杆系统,压机不论横向排列或纵向排列其机床间距可以相差不大,对于机器人系统,机床间距将增大。

3 压机选型、工艺布局

自动化生产对压力机的选型是非常明确的。机械压力机的协同性肯定优于液压压力机,所以轮辐自动化生产线的压力机应该首选机械压力机。选用机械压力机的优势在于自动化方式可采用总线控制技术(同步技术)[4],即整条线的所有压力机采用“连续”运行模式,在保证整个过程不出现干涉的情况下,让上下料手和压机滑块“同步”启动完成取送件动作,该种运行模式大大提升整线生产节拍。而传统的冲压自动化生产,压力机始终采用“单次”运行模式,即上、下料手和压机滑块分别要等待对方的动作完成到位后才能启动自身的动作,每个循环周期较长,直接影响到生产线效率。

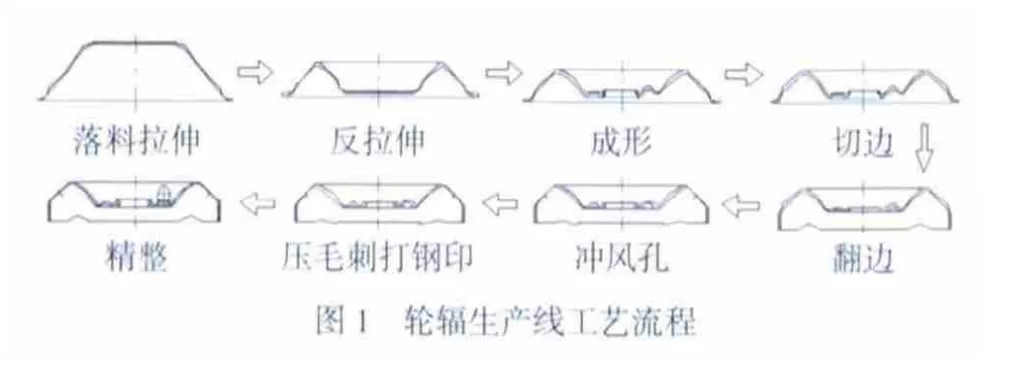

选用机械压力机,轮辐工艺必须在现有常规工艺上增加反拉伸工序,成形和翻边工艺最好能一分为二并采用直切边工艺,轮辐生产工艺流程如图1所示。

4 压机配备及模具要求

自动化生产线对压机和模具提出了更多功能要求。在设备上需要增加的功能有:①滑块行程需提高(按不同的自动化方式有所不同);②所有的压机(全工序)需设有液压垫或上顶料(有精度要求)、上打料结构,液压垫或上顶料行程需提高;③自动废料收集;④压机整线联动设置及接口预留、各工序节拍一致、相关动作行程精度提高;⑤故障自动跟踪、显示;⑥电控自动换模、定位、夹紧系统。

模具设计时需考虑以下内容:①生产线各产品模具的顶出高度相差不宜过大;②同件产品的顶出高度最好一致;③模架外围应设有定位基准并与模具中心有精度要求;④下模需安装有工件到位传感器;⑤废料自动收集、排出设置;⑥模具上、下顶出结构及行程高度与压机功能匹配;⑦成形模结构需改变,工件的成形方向应与其他各工序保持一致,否则需在成形工序的前后各增加一翻料机构(动作),给传输系统带来不便。

5 其他因素[5]

(1)合理的工艺布局及模具、端拾器结构,能够有效弥补自动化方面存在的不足,从而提高冲压自动化生产的稳定性、可靠性。

(2)必须保证上下料机械手抓取工件水平运动过程中端拾器与上模最低点及下模最高点保持足够的安全空间。

(3)相邻两台压机滑块运动过程中始终保持合理的相位差,从而让上下料机械手可工作周期相对加长。

(4)气路控制系统需带有真空度检测传感器,通过检测吸盘或气动夹爪内真空度来判断工件是否吸附到位、搬运过程中工件是否掉落等。

自动化生产线在规划前期,调研、设计工作越细致、周全,其后的实施过程就会越顺利,自动化生产线的稳定性也就越高。

[1]陈立新.工业机器人在冲压自动化生产线的应用.机械设计与制造,2010,(10).

[2]季小明.自动冲压生产线上的一次技术革命.米勒万家顿(上海)锻压机械有限公司,2006.

[3]庄宇昀,徐 辉.冲压线的发展[J].一重技术,2005,(4):20-22.

[4]李振石,黄尧坤,阮卫平.数控多工位压力机开发探讨.锻压装备与制造技术,2008,42(5).

[5]徐 刚,鲁 洁,黄才元.金属板材冲压成形技术与装备的现状与发展[J].锻压装备与制造技术,2004,39(4).

[6]陈锐辉.提高冲压线生产能力.广州本田汽车有限公司,2009.