快锻油压机高压管道的振动分析

2013-08-16武永红李永堂刘志奇

武永红,李永堂,刘志奇

(太原科技大学,山西太原030024)

0 引言

管道作为液体动力传输、传动和控制的基本元件,广泛应用于石油、化工、水利、机械、航空航天及核工业等各个领域。管道的振动主要由管道内部流体及与管道相连的外部设备所引起。管道的振动不可避免会伴随噪声产生,更甚者可使管道破裂,介质泄漏,造成严重事故。

近年来,对充液管道进行振动分析取得了长足的进展,由单跨、刚性支撑直管的分析发展到对多跨、弹性支撑弯管的研究,而流固耦合振动作为管道振动分析的主要方向之一,更是发展飞速。液流与管道的耦合振动包括节点耦合、泊松耦合、摩擦耦合与Bourdon耦合,其常用计算方法是特征线法、阻抗分析法、传递矩阵法、有限元法和动态子结构模态综合法,在这方面的研究许多学者作了大量工作,并取得了一定的成绩。

Walker[1]和 Philips(1977年)在考虑径向惯性和流体附加质量前提下,推导了包含泊松耦合的六方程模型;Wilkinson[2](1978年)通过传递矩阵法,研究了节点的耦合,但没有考虑摩擦耦合和波松耦合;Valentin[3]、Walker和 Philips(1979年)建立了考虑泊松耦合的八方程模型,但忽略了径向惯性的作用。Wiggert[4](1985年)推导了包含泊松耦合的简化的四方程模型,但该模型仅适用于简单直管;Budny考虑了摩擦耦合,分析了频率相关项对振动特性的影响。Wiggert和Lesmez建立了考虑泊松耦合、节点耦合充液直管的传递矩阵,对其进行了振动模态分析,并给出了弯管的处理办法;我国学者焦宗夏等采用传递矩阵法导出了包含摩擦耦合的模态分析模型,并采用二次坐标变换方法对空间管系进行了振动数值模拟。张智勇、沈荣瀛[5]等推导了包含波松耦合和节点耦合的低频时充液直管轴向、横向振动及弯管单元的传递矩阵,通过引入弯管弯曲因子对不同边界下充液与充气L型管进行了振动分析。但上面的研究仅限于对单跨管道的振动研究。对于多跨管系的研究,我国学者杨柯[6]在参考国外学者研究基础上,对多跨充液管道流固耦合振动进行了传递矩阵频域建模仿真分析,但仅考虑了刚性支撑和纵向振动,没有考虑横向振动与弹性支撑;柳贡民、李艳华[7-8]拓展了杨柯的分析,通过设置弹性约束的弹簧刚度由0到最大,利用传递矩阵频域分析法建立了多跨管道不同约束下(自由、刚性与弹性支撑)统一的振动方程,该方程不但考虑了管道的纵向振动,而且考虑了管道的横向与扭转振动,同时通过数值模拟与试验对比,证实了该方法的有效性。

随着计算机与有限元理论的发展,采用有限元进行管道的振动分析是目前广泛应用的一种数值分析方法。针对80MN大型快锻液压机,由于在快锻时锻造载荷大,频率高,加载周期短,与执行元件相连的高压管道不可避免会产生振动。为避免管道结构的共振,本文采用有限元法对快锻时与执行原件相连的高压管道进行振动模态分析及流固单向耦合分析,以确定结构和机械部件的振动特性、固有频率和振型。同时分析了通过增加管夹支承及改变管夹位置、支撑性质对管道振动特性的影响。在模态分析基础上,分别对管内液流进行了流场分析,对管壁进行了动力学分析,得到了流体速度、压力在管道中的分布规律及流体与管道耦合下管道的应力、应变云图,确定了管壁在周期性载荷作用下容易疲劳破坏的部位。

1 快锻压机管道振动原因分析

在大型快锻液压机系统中,油液的流动状态极大地影响了管道的振动,具体表现在:①油液固有频率。油液的可压缩性使油液在变载荷下成为具有弹性的液柱,在快锻大型油压机中,油液压力在较短时间内周期性发生较大变化,油液因周期性受到压缩而产生振动;②油液压力脉动。管道中的液体在快锻时,在泵作用下处于脉动状态,此外,液流在流经弯管、变径管及液压控制阀处,会产生局部压力损失,导致压力波动诱发振动。③油液水击。在快锻时,由于频繁地开启或关闭液流通道,使管道中油液压力周期性产生急剧的升降波动,过大的瞬时峰值压力作用在管壁上引起振动和噪声。此外,管道及与之相连的机械设备的结构振动也会导致管道振动。

2 管道振动的有限元法

有限单元法理论基础可靠,可方便计算机实现复杂几何结构振动计算,是工程上广泛使用的解决振动问题的数值计算方法。目前进行振动分析的有限元分析软件主要有 ANSYS、ADINA、ABAQUS、MSC等。因ANSYS12.0整合了WORKBENCH模块,通过在工程页引入了工程图解,将一个复杂的包含多场分析的物理问题,通过系统间的连接实现相关性,实现起来快捷、方便、高效。因此该文采用ANSYS12.0作为管道振动分析的仿真软件。

2.1 管道模态分析的有限元求解

模态分析主要用于确定结构和机械零部件的振动特性。采用模态分析可得到管道各阶固有振动频率,从振型图可看到管道上各个部分的振动幅度,以及每阶振型最大变形发生的部位。由振动理论,通过下列方程,可求得振动频率和模态 øi。

式中:[M]——质量矩阵;

[K]——刚度矩阵;

øi——振动模态。

取规格ø219×40,长度l=15.5m的高压直管为研究对象。管道材料采用Q345,材料弹性模量E=2.06e11,密度 ρt=7850kg/m3,波松比 μ=0.3,抗拉强度σb=470~630MPa;油液采用 N68,油液体积弹性模量k=1400MPa,油液密度ρf=883kg/m3。因研究对象为直管,无应力集中和结构突变的地方,可采用自由网格划分,共划分了3336个单元,20068个节点。选用Block Lanczos方法求解,忽略阻尼影响,提取前六阶固有频率。为研究管夹支撑及支撑性质对振动特性的影响,选取不同边界条件进行了分析。为节约篇幅,只列出部分分析结果。

2.1.1 全部采用刚性支撑,改变管夹位置模态分析

下面是三种边界条件下的分析结果:①边界条件1:管两端固支;②边界条件2:管两端固支且在管中间增加一个刚性管夹支撑;③边界条件3:两端固支,且用三个刚性管夹将整个直管均分为四跨直管。

2.1.2 采用刚性与弹性支撑,改变管夹位置模态分析

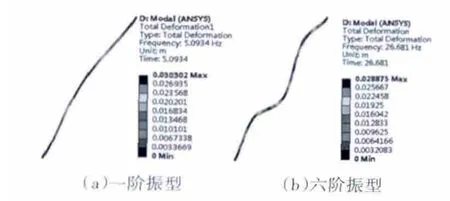

图1 边界条件1时管道分析结果

图2 边界条件2时管道分析结果

边界条件:管两端固支且在管中间增加一个弹性管夹支撑,设定支撑刚度分别为200N/mm3和20 N/mm3,分析结果如图4所示。

2.2 管道谐响应分析的有限元求解

谐响应分析可用来确定线性结构在承受周期性载荷作用下的稳态响应,可预测结构的持续动力学特性,从而验证其设计能否有效克服共振、疲劳及受迫振动所带来的有害效果。谐响应分析的运动方程如下:

图3 边界条件3时管道分析结果

图4 弹性约束下管道模态分析结果

式中:[C]——阻尼矩阵;

[F]——激振力。取振动频率范围0~200Hz,步长2Hz。

图5、6是边界条件为1的管道受到简谐液流压力幅值为34.5MPa外载激励后的振动结果图。

图5 管道在一阶模态频率下的综合变形

2.3 有预应力管道的模态分析

某些情况下,应考虑结构预应力效果,因为结构的应力状态会影响整个模型的固有频率。进行预应力分析首先要进行线性静态分析,然后基于静态分析的应力状态考虑应力硬化矩阵[S],最后求解预应力模态方程:

图6 管道纵向变形频率响应

因为仅是分析预应力对管道固有频率的影响,可任意假设一个预应力,此处假设管道存在10MPa的稳定液流压力,图7为边界条件为1的管道的分析结果。

图7 管道在预应力作用分析结果

2.4 充液管道的流固耦合分析

采用有限元法进行流固耦合,一般分为两类,一类是流-固单向耦合,一类是流-固双向耦合。单向耦合应用于固体在流场作用下变形不大,不影响流场分布的场合;而双向耦合用在固体结构变形比较大,导致流场分布有明显变化时,需考虑固体变形对流场影响的场合,该管道在油压作用下变形不大,可采用多物理场进行流固单向耦合。

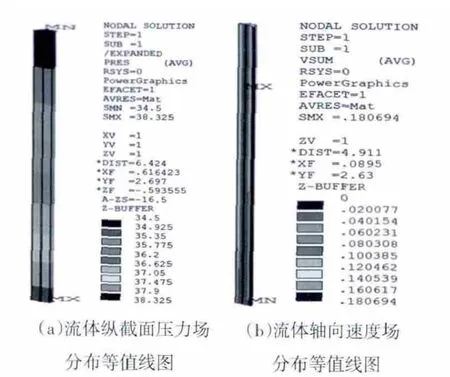

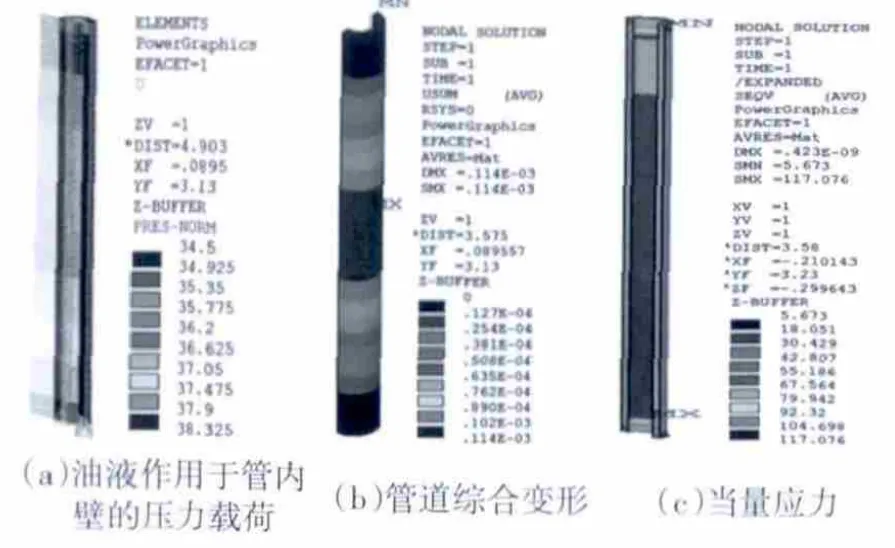

油液边界条件:进口流速vx=0.1615m/s,出口处压力p=34.5MPa,与管壁接触的油液流速vx=0,vy=0,油液轴心处流速vy=0。图8、9为液流与管壁耦合的结果图。

图8 油液流场分析

3 结果分析

图9 管道在耦合载荷作用下的分析结果

(1)根据模态固有频率计算公式知,影响固有频率的因素主要是质量矩阵、刚度矩阵,由两端固定管模态分析结果知,管道的一阶模态振动频率为4.9172Hz,一阶模态振型变形最大部位发生在管中部,且随着振动频率的增加,管变形会减小,在管两端,由于增加了固定约束限制了管道了变形,致使在该两端产生最大等效应力与应变,且随着振动模数的增加而增大,但应变很小。由图2知,在管变形最大部位增加管夹后,大大提高了管道的固有频率,一阶振动频率增加为20.28Hz。由图3知,通过再次增加管夹支撑,将一长直管变成四跨距管,一阶振动频率增加为85.06Hz,由于约束增加,而跨距又较短,导致一阶振动频率由85.06Hz到六阶振动频率85.549Hz基本无大的变化,一阶最大变形幅值却由图2的0.96774变为1.3886,且变形范围更为集中。由此可看出,增加管夹数虽可有效提高管的振动固有频率,但却大大增加了管的最大变形量,因此管夹并非越多越好,而应综合考虑。

(2)由图4与图2比较知,将刚性约束换为弹性约束,可有效降低振动管道的振动频率及等效应变,且刚度越小,振动频率、等效应力也随着减小。

(3)由图5知,管道受到简谐液流压力幅值为34.5MPa外载激励后,一阶振动最大变形量为0.0020553mm,变形量很小。由图5知,管道在4Hz、14Hz和26Hz等附近频率处会发生共振,这与管模态分析结果一致。

(4)由图7知,一阶固有频率由原来的4.9172Hz变为5.0934Hz,可看出预应力存在可使管道固有频率增加,但增加幅度不是很大。

(5)由图8a知,油液压力由进液口38.325MPa沿液流流动方向逐渐减小至出液口压力34.5MPa,这主要是由于液流存在粘性等因素而导致的压力损失。由图8b知,油液在管轴心线方向流动速度最大为0.180694m/s,沿横截面逐渐减小,至管外壁液流速度降为0,液流在横截面上基本呈抛物线规律分布。由图9b知,两端固支的管在内部液流载荷下管中部位移最大,为避免管道低频共振,可以通过在变形最大的部位通过增加管夹达到提高振动频率作用。由图9c知,管的最大应力发生在管内壁,为117.076MPa,到管外壁减小到最小5.673MPa,因管为直管,因此应力分布较均匀,无明显的应力集中,经校核管满足强度要求。

4 结论

为避免管道结构低频共振,可通过改变管夹数量和位置增加管系结构刚度来提高其固有频率。预应力会使管道结构的固有振动频率增大,但增大幅度不会太大。通过管道单向流固耦合分析,可得到有压管道应力、应变最大值及其位置,有利于管道结构设计。

[1]J.S.Walk J.W.Phillips,Pulse propagation in fluid-filled tubes,ASME,Journal of er,J.W.Phillips,Pulse propagation in fluid-filled Applied Mechanics3(1977)-31-35.

[2]D.H.Wilkinson,Acoustic and mechanical vibrations in liquid-filled pipe work systems,Proceedings of the BNES International Conference on Vibration in Nuclear Plant,Paper 8.5,Keswick,UK,Vol.5,1978,pp.863-878.

[3]R.A.Valentin,J.W.Phillips,J.S.Walker,Reflection and transmission of fluid transients at an elbow,Transactions of SMiRT 5(1979)2-6.

[4]焦宗夏,华 清,等.传输管道流固耦合振动的模态分析[J].航空学报,1999,20(4):316-320.

[5]张智勇,沈荣瀛,等.充液管道系统的模态分析[J].固体力学学报,2001,22(2):143-149.

[6]Ke Yanga,b,Q.S.Lib,*,Lixiang Zhangc.Longitudinal vibration analysis of multi-span liquid-filled pipelines with rigid constraints.Journal of Sound and Vibration 273(2004)125-147.

[7]Gongmin Liu,Yanhua Li.Vibration analysis of liquid-filled pipelines with elastic constraints.Journal of Sound and Vibration330(2011)3166-3181.

[8]李艳华,柳贡民.流体管道流固耦合方程频域传递矩阵法[J].航海工程,2009,38(5):106-110.

[9]赵力电.压力管道振动分析[J].中国设备工程,2007,(1):36-37.

[10]李少静,雷步芳,李永堂.流固耦合作用下管道振动模态分析[J].锻压装备与制造技术,2012,47(4):76-78.

[11]刘 兴,李永堂,闫红红.80MN双柱斜置式快锻液压机机架有限元分析[J].锻压装备与制造技术,2012,47(4):16-18.

[12]苏欣平,闫祥安,张承谱.管道结构振动有限元法分析及减振研究[J].工程设计学报,2002,9(3):141-143.

[13]徐合力,蒋炎坤.弯曲输流管道流固耦合流动特性研究[J].武汉理工大学学报,2008,32(2):343-346.

[14]丁毓峰等.ANSYS12.0有限元分析完全手册[M].北京:电子工业出版社,2011.

[15]许 洋,党沙沙,等.ANSYS11.0/FLOTRAN流场分析实例指导教程[M].北京:机械工业出版社,2009.

[16]蒲广益.ANSYS Workbench12基础教程与实例详解[M].北京:中国水利水电出版社,2010.