长距离工艺管线通球吹扫施工总结

2013-08-14隋波李伟

隋 波 李 伟

(天津港航安装工程有限公司,天津 300457)

1 概述

盘锦港荣兴港区油品码头管廊带一期工程中的工艺管线主要包括原油、成品油、水及气体管线。按照规范及设计要求,本工程应对汽油、柴油和压舱水管线在管道安装完成并试压合格后进行通球吹扫,其目的在于清除管内沉积物、污物或不明异物。

2 通球吹扫原理

通球吹扫是采用清管器对管线内部进行通球,以达到吹扫目的。其具体施工方法是在管线前后两端设置收、发球筒,以压缩空气为动力将清管器由发球筒端推至收球筒端,从而完成单根管线全程吹扫,同时依靠清管器所具有的刮削、冲刷作用来清除管道内沉积物、污物或不明异物。

3 通球吹扫设备

3.1 清管器

清管器有多种形式,常用的有:钢刷皮碗清管器、无刷直板清管器、带跟踪器的皮碗式机械清管器,使用的清管设备应适用于管线所有弯头的曲率半径。

3.2 电子跟踪器

由于清管器在管道内运行过程中常发生卡阻现象而无法了解清管器在管道内的实际位置或运行情况,为了时时跟踪清管器在管道内运行状况,清管器内部配装了电子跟踪器,清管器清管器发射以后,工作人员携带无线电接收机在地面上沿管线跟踪,如出现卡阻,接收机仪表在卡阻处0.3m范围内发出强烈的震荡指示和音响,由此可及时发现清管器卡阻位置。

3.3 收、发球筒

收、发球筒是通球扫线设备的重要组成部分,安装在管线两端用于发射及接收清管器。它主要是由快开盲板、筒体、异径管、鞍式支架等部分构成。本工程中收发球筒为工艺管线前后末端永久组成部分,收发球筒与管道之间采用焊接的连接形式。

空压设备是通球吹扫的动力来源,通过空压机组制造压缩空气,为清管器在管道内行走提供源源不断的动力,因此合理选择空压机组及压缩空气储罐型号对于通球吹扫的顺利进行和作业效率至关重要。空压设备的选择是根据待吹扫管线的相关参数计算通球吹扫所需使用气量来选配。

3.4 通球吹扫使用气量计算

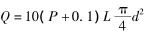

通球吹扫使用气量计算公式:

式中:Q—需用气量,m3;

P—通球压力,按皮碗清管器计 取0.25MPa;

L—为管线全长,m;

d—管道直径

空气压机组选配

本次施工采用:LMF40/150空压机组,额定压力15MPa,排量40m3/min。压缩空气储罐为10m3。

根据通球时间计算公式可以得出相应管线理论通球时间:

式中:T—运行时间,h;

Q—需用气量,m3;

q—空压机排气量,为403/min;

y—空压机效率,取0.6;

ξ—漏气系数,取0.25(主要考虑输气管道内及储气缓冲罐预存气体量)

本次通球吹扫主要针对已试压完成的2根DN500汽油管线、2根DN500柴油管线、1根DN400压舱水管线。将有关数据代入上述两个公式计算得出各个通球管线理论通球时间(见表1)。

表1 各个通球管线理论通球使用气量和时间

4 主要施工工艺及措施

4.1 通球吹扫工艺流程

施工准备 — →管道注水 — →制造压缩空气 — →发射清管器— →现场施工人员实时监测 — →通球成功 — →管道泄压—→收球、清除杂物

通球扫线流程示意图见图1。

图1 通球扫线流程示意图

4.2 施工准备

4.2.1 人员准备

通球之前需要对通球相关人员进行严格培训工作,让操作人员熟练掌握收、发球筒使用方法及操作要领,明确电子跟踪器使用方法,通球前做好通球方案交底工作,明确每条管线的通球流程。

4.2.2 设备调迁

大型设备提前调迁至发球筒位置,保证设备能按期进入施工现场,开工前做好设备维护检修等工作。主要包括LMF大型空气压缩机、清管器进场运输。

4.2.3 现场确认

①通球吹扫前应将不允许参与吹扫的设备及阀门进行隔离,并将计量仪表加盲板或者拆除下来,在本工程中主要涉及的设备有输油臂、质量流量计、过滤器、安全阀、截止阀,其它不参与吹扫的支管线也要完全隔离;

②发球前必须到现场确认每次通球管线,确保通球管线紧急切断区球阀和靠近收、发球筒末端球阀完全打开,通球指示仪安装完成并确认运行状态良好,满足计时要求,末端排污管线安装完成并保证通畅;

4.3 通球吹扫过程

4.3.1 清管器发出之前,在发球筒端的管道内,首先充水100~200m3,约占单根通球管道10% ~15%的容积。注入的水,能够使管内杂物在水中漂浮,并溶解大部分灰尘,这样当清管器推动前面的物品时的推力可大大减小,当压缩空气推动清管器向前快速移动时,管中的铁锈、尘土或其它物品向前产生波动,使得物品比较分散,达到障碍物在管内不易卡涩、堵塞清管器的目的。

4.3.2 为了提高通球吹扫的效率、缩短通球吹扫周期,需要提前制造压缩空气并将10m3的空气储罐存满气,确保清管器运行动力源源不断,保证通球过程持续。

4.3.3 按照发球筒操作规程打开发球筒的快装盲板,装入一枚清管器,关闭快装盲板启动空压机,打开发球筒进气阀门,发出清管器,清管器运行速度应控制在1.2km/h~2km/h为宜,工作压力宜为0.2Mpa~0.3Mpa。在确认收球筒收到清管器后,通球指示仪仪表停止转动,显示清管器达到发球筒时间,同时停止运行空压机,打开收球筒上排气阀让管线排气泄压,待管线内压力下降到大气压力时,打开接收球筒取出清管器清除收球筒杂物。

4.3.4 清管器发出以后,应安排专门施工人员利用电子跟踪器实时跟踪监测清管器的运行状况及在发、收球端随时记录压力表的读数,并随时通知定点检测人员。如果发球端压力表的读数在某压力上下波动,证明清管器在管道内部推动杂物和水在缓慢而艰难地前进;如果发球端压力表的读数不上升或持续下降,证明清管器在管道内部行走正常;如果发球端压力表的读数在持续上升,且码头收球端没有气体喷出,证明清管器发生卡阻;如果发球端压力读数缓慢上升或在某一较高值保持不变,而码头收球端管口有气体喷出,定点检测人员并未检测出清管器经过,则利用电子跟踪器确认清管球在管道内停止前进或已漏气,此时清管器发生卡阻。解决卡阻的方法是:提高空气压力(最高不超过1.25倍设计压力),将清管器冲出,或者发射第二个带跟踪仪的清管器将发生卡阻清管器冲出,若发射第二个清管器仍然不能将发生卡阻的清管器冲出,利用电子跟踪器找出清管器卡阻位置,将此处的管道断开将清管器取出后,恢复管道连接,重新进行通球作业。

4.4 管道吹扫验收标准

在每个清管器前面所收到的固态物质的数量应该从体积和重量方面加以评定,并显示体积减少的趋势。重复清管作业,逐步将管道内的水、泥土、杂物清除。记录清管的开始和结束时间,以及压力变化,记录清出的残渣量。管道采用清管器至少进行两次以上的清管作业,直至末端排污口以不排出杂物且排出空气为无色透明为合格。

4.5 通球吹扫过程记录及分析

本次通球试压主要针对2根DN500汽油管线、2根DN500柴油管线、1根DN400压舱水管线,而本工程清管器全线1次运行用时约为5~6小时左右。具体运行情况见表2

表2 各个管线实际通球时间

通过表2与表1中的实际数据与理论计算数据比较分析,清管器实际运行时间比计算运行时间多约0.5~1个 小时,实际推求压力理论压力基本相同,但是各条管线实际运行情况也不完全相同具体原因如下:

①理论计算运行时间是以理论上清管器在管道内直线匀速前进且认为管内壁较光滑的直管段,而实际管内壁有三种管径,即管道内径、弯头内径(部分不同),焊口内径,而焊接采用的是氩电联焊,管外平焊,管内多有错台。

②整条管道多处有弯头,清管器在大角度弯头处不同程度的均出现暂时卡阻现象,此时清管器为暂时停止状态,需继续升压方可通过,故延时,因此推球压力也是不断反复变化的。

③综合上述①②原因导致汽油和柴油管线实际运行时间都比理论上多了0.5个小时,但是柴油1运行时间比其它DN500管线多了0.4个小时是因为此根柴油管线的清管器出现了卡阻,卡阻原因是紧急切断区阀门没有完全打开,导致清管器在此位置滞留了0.4个小时。

④而压舱水管线实际运行时间比理论上多出1倍时间,除了上述①②原因外,还有更重要的原因是压舱水管线之前使用过,末端2公里管线内存有大量污水(使用单位使用过此根管线收集码头雨水),导致实际运行时间比理论上多出1倍时间。

5 结论

5.1 本次通球吹扫是在已分段试压完成的基础上进行的,吹扫过程中虽未发现大块异物而影响通球效率,但浊水污物仍排出不少,反映出在管道安装过程中对成品保护不够,因此需要今后同类工程在成品保护方面应进一步加强管理。

5.2 通过实际运行时间与理论计算时间相比较,可合理选择空压机组,并可提前制定合理可靠通球周期,为本工程实际投产运行提供科学依据。

5.3 本文通过总结理论计算直至实际实施长距离管线通球吹扫施工方案,为后续工程提供了非常重要的借鉴意义。

[1]GB50235-97.工业金属管道工程施工及验收规范

[2]郝春生.石油化工装置管道施工技术.石油工业出版社

[3]于绍华.管道工程设计安装技术标准.吉林电子出版社

[4]SH3505-1999石油化工施工安全技术规程