换热管与管板焊接结构改变引起设备泄漏的原因分析

2013-08-06邱兆蓉

邱兆蓉

(四川省特种设备检验研究院,四川 成都 610061)

1 事由和经过

国内某国际机场新建候机大楼中央空调系统的热交换器由某国外公司提供,安装由国内某安装单位负责,业主聘请了监理公司负责工程监理。由于特种设备进口许可证方面的原因,外方同意按其提供的符合中国规范、标准要求的设计图纸,由国内某制造厂代其制造热交换器,外方对产品的设计、制造、安装调试指导及运行保修负全责。

该批共六台热交换器运到安装现场后,经过了各方代表的共同验收,当地检验检测机构也对设备进行了安全性能检验和耐压试验。系统设备安装完成后,按规定进行水系统管路循环调试时,发现该批热交换器有泄漏情况,致使安装工程部分停工,拖后了整个机场扩建工程的工期,造成较大的经济损失和社会影响。

对于产生泄漏的原因,外方认为是安装单位在安装过程中对设备造成了损坏而导致的泄漏,因为设备是经过各方的验收和检验机构的检验及耐压试验的,表明该批设备在设计、制造、运输等方面没有问题。而安装单位则认为是设备本身的质量问题造成的,理由是整个安装调试过程均在外方人员指导下,严格按照工艺技术要求进行的,并得到了外方及监理单位认可,没有损坏设备的情况。双方对此争执不下,故决定委托国际和国内检验机构共同鉴定检验该批设备,以确定泄漏原因和明确责任方。受外方和业主的委托,四川省特种设备检验研究院和某国外检验机构共同对该批设备进行鉴定检验。

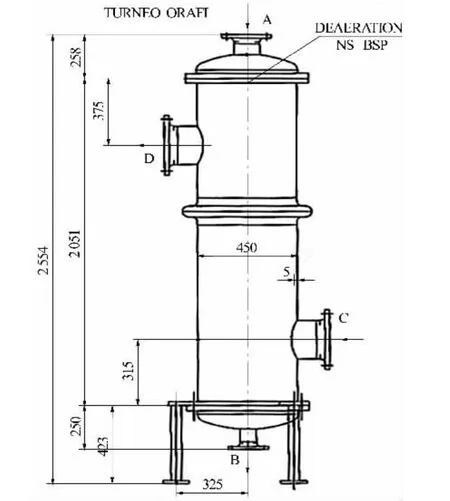

2 鉴定设备参数

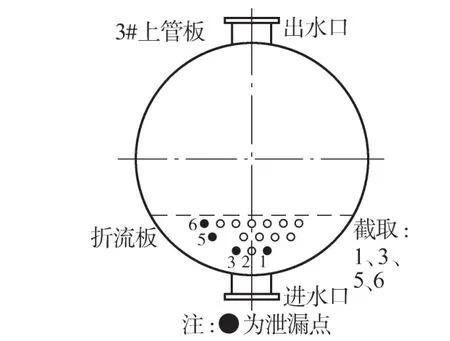

热交换器示意如图1所示,产品图号8201-901A;产品编号 3705-1#~6#;产品标准 GB150、GB151;产品规格 φ450×1857×5(Do×L×δ);筒体材质20g;管板材质 AISI 316L;换热管材质 AISI 316L(φ15×1);换热管与管板连接形式为焊接加胀接;折流板间距450 mm(共三块弓形折流板);安装型式为立式;补偿型式为波型膨胀节。热交换器工作参数如表1所示。

图1 热交换器示意

表1 热交换器工作参数

3 鉴定检验项目

经双方检验机构协商,先进行下列项目的检验,视情况再协商。

a.产品图纸及技术资料审查;b.外观检验;c.换热管与管板连接焊缝表面无损检测(渗透);d.热交换器壳程耐压试验(水压);e.热交换器解剖检验,必要时可进行断口分析和金相检验。

4 鉴定检验情况和结果

(1)经确认,调试时循环水压力 0.35~0.7 MPa,调试时间约80 min发现热交换器泄漏。

(2)对热交换器的随机图纸、技术资料进行审查,发现随机图纸(竣工图)与事前经中外双方共同确认的产品图样(图号:8201-901A)有所不同,换热管与管板的连接结构由焊接加胀接形式改变为单焊接形式,随机技术资料也无胀接记录和证明。

(3)对热交换器进行外观检查,外部保温层完好,无外力致损痕迹;上下管板与换热管连接焊缝未见裂纹等可导致泄漏的宏观缺陷;换热管目视检查未见外力引起的变形及破裂等情况,也未见管内有泄漏的痕迹。

(4)对热交换器上下管板与换热管连接焊缝进行100%渗透检测,未见焊缝上有裂纹等可导致泄漏的缺陷。

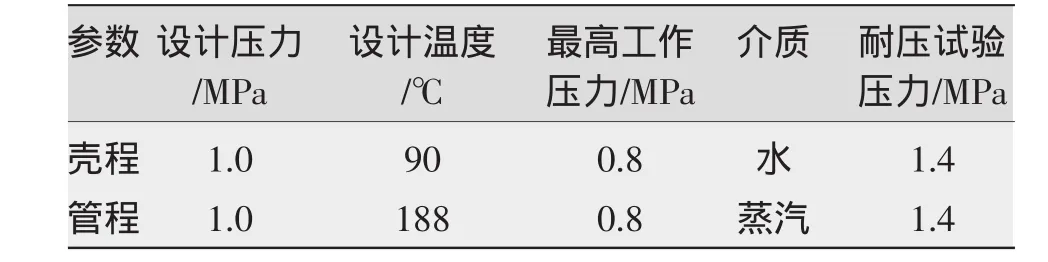

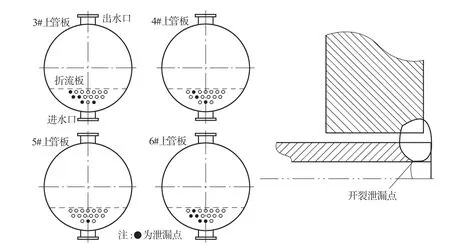

(5)对热交换器进行壳程水压试验,其中,1#和2#热交换器未见泄漏,而3#、4#、5#和6#热交换器在注水时,即在上管板与换热管连接焊缝的管内侧熔合线附近出现多处渗漏,升压到 0.5~0.8 MPa即出现大量泄漏,停止试验。发生泄漏的换热管方位均位于出水口对面靠外侧的三排换热管(见图2),在泄漏处均发现环状裂纹(见图2)。

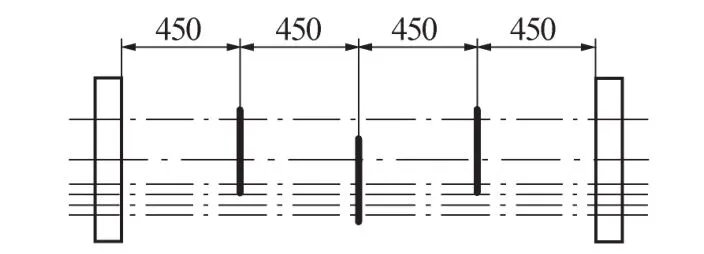

(6)对3#热交换器进行解剖检验,换热管未见外力引起的变形及破裂等情况;截取4根换热管试样(见图3)进行检查;试样均可从管板上轻易抽出,均已在焊缝熔合线附近发生环状断裂,试样管端未见胀接痕迹。经检查,因弓形折流板设置及在折流板缺口区布管的原故,致使出水口对面靠外侧的三排换热管仅有一块折流板在两管板间支撑(见图4),其实际支承间距达900 mm,超出图样标注值1倍。

5 鉴定检验结果

(1)经检验,提供鉴定的该6台热交换器的管板与换热管的连接结构不符合产品图样(图号:8201-901A)的规定,未采用焊接加胀接的形式,而是采用单焊接的形式,产品质量不符合图样要求。

(2)热交换器折流板的设置和换热管布管不合理,导致部分折流板缺口区的管束实际跨距增大了1倍。进行水系统管路循环调试时,在横向流动介质的作用下,使这部分跨距过大的管束产生了流体诱导振动。

(3)由于管板与换热管的连接未进行胀接,管束的振动直接传递作用于焊接接头上,使部分换热管在接头熔合线附近的热影响区产生裂纹,继而发生开裂直至断裂,导致热交换器泄漏。

图2 泄漏点示意

图3 截取位置示意

图4 折流板示意

6 分析

(1)该批热交换器未按产品图样和技术要求进行制造,换热管与管板的连接结构由焊接加胀接形式改变为单焊接形式。虽然,制造厂和检验机构都进行过水压试验且均未发生泄漏,但是水压试验是在静态介质的情况下进行的,仅表明该单焊接形式的接头可承受相应的静载荷,并不能证明在动态介质调试或运行状况下接头也不会发生损坏。设计要求采用焊接加胀接的连接结构形式是出于对运行工况的综合考虑。其一,小直径薄壁管与管板的焊接相对较难,形成的焊缝尺寸较小,强度不易保证,承受振动或疲劳载荷的性能差。胀接既可起到加强换热管管端固定,提高管束振动的固有频率的作用,又可避免振动或疲劳载荷直接作用于焊接接头上,从而提高结构的承载能力。其二,焊接接头熔合线附近热影响区材料韧性下降,是整个接头的最薄弱部位。如果仅采用单焊接结构形式,由于无法避免振动或疲劳载荷直接作用于焊接接头上,运行时在该区域产生裂纹甚至开裂是必然的结果,只有产生时间早迟的区别。故设计选用焊接加胀接的结构形式是合理的,其目的就是使接头适应承受振动或疲劳载荷的场合,而制造和检验中则显然忽略了这个因素。因此,在换热器制造过程中,对换热管与管板连接结构的改动都必须谨慎,需考虑的因素较多,必须征得设计人员的同意。同时,在换热器的检验中,检验人员对此也应有清楚的认识,应该作为重点检查内容加以重视。

(2)该批热交换器的折流板设置及换热管布管不合理,致使部分换热管束的实际跨距超出图标注值1倍,也是引发设备损坏和泄漏的一个重要的原因。当设计上遇到可能产生振动的情况时,一般是在满足介质流速的前提下,适当增加折流板的数量、减少折流板间距,从而提高管束振动的固有频率,降低振动的倾向性。因此,设计时合理设置折流板数量,尽量不在折流板缺口区布管,使所有管束都能得到折流板的有效支撑,避免产生流体诱导振动,也可有效防止类似情况的发生。

7 结论

通过本案例的介绍,对参与换热器设计、制造、安装和监检等各环节的人员都可从中得到启示,那就是不能忽视每一处不符合或更改所带来的影响。有些看似很小而被忽视了的因素,可能正是导致重大设备损坏或安全事故的原因。