基于C8051F300单片机电涡流式测距传感器

2013-08-06孟祥军

孟祥军,张 军

(北京工业大学 机电学院,北京 100124)

0 前言

进入21世纪以来,焊接设备智能化程度越来越高,各种智能化传感器越来越多的应用到了焊接设备领域,测距传感器便是其中一种,在弧焊过程中,弧长是一个重要参数,如果电弧长度增加,则电极与母材间的距离过大,会使电弧对母材的熔透能力降低,也会破坏气体保护效果,焊缝产生气孔。反之,电弧过短,容易造成电极与熔池接触,钨极被烧损和产生夹钨缺陷[1],所以精确的控制电极与母材之间的距离尤其重要。

目前,焊接设备中应用的精确测距传感器有很多种,主要有滑动电阻式、激光测距式、红外线测距、超声波测距和电涡流测距[2]。根据应用场合的不同,各类传感器各有优缺点。对于电极和母材距离控制,滑动电阻式测距传感器由于体积大,安装不方便,其探测头一般为金属,对焊接过程会产生回路干扰;激光测距传感器容易受弧光干扰,导致测距精度降低,红外线容易受到焊接过程中电弧热量的干扰;超声波传感器在强光、热量变化大的场合稳定性差;电涡流传感器因动态响应特性好、灵敏度高、工作稳定可靠,能在具有粉尘、油污等恶劣环境下工作[3],体积小,不受强光干扰,同时能够通过温度补偿,克服温度的影响,所以选择电涡流式测距传感器是合适的。

影响电涡流传感器特性的因素主要有探头线圈参数、被测对象表面的粗糙度、被测对象几何形状、尺寸、表面粗糙度及电磁特性等多个方面。传感器标定时使用的环境和实际应用时有很多不同,往往导致误差不一。为了保证传感器的精度,在此提出实验标定时和实际应用时使用同材料、同尺寸和同形状的被测对象,可以最大程度的保证精度,而这些参数各个厂家都不相同,也不向用户开放。根据电涡流的测距原理和应用要求,研制了一种新型电涡流传感器,并且标定和实际应用环境相同,保证了精度要求。

1 电涡流式测距原理

根据法拉第电磁感应原理,块状金属导体置于变化的磁场中或在磁场中作切割磁力线运动时,导体内将产生呈涡旋状的感应电流,此电流叫电涡流,以上现象称为电涡流效应[4]。而根据电涡流效应制成的传感器称为电涡流式传感器。

如图1所示,在探头头部的线圈中通过振荡器产生交变的磁场。当被测金属体靠近这一交变磁场,则在此金属表面产生感应电流,与此同时该电涡流场也产生一个方向与头部线圈方向相反的交变磁场,由于其反作用,使头部线圈高频电流的幅度和相位得到改变(线圈的有效阻抗),这一变化与金属体磁导率、电导率、线圈的几何形状、几何尺寸、电流频率以及头部线圈到金属导体表面的距离等参数有关。通常假定金属导体材质均匀且性能是线性和各项同性,则线圈和金属导体系统的物理性质可由金属导体的电导率б、磁导率ξ、尺寸因子τ、头部体线圈与金属导体表面的距离D、电流强度I和频率ω参数来描述。则线圈特征阻抗可用Z=F(τ,ξ,б,D,I,ω)函数来表示。通常能控制 τ、ξ、б、I、ω 这几个参数在一定范围内不变,则线圈的特征阻抗Z就成为距离D的单值函数,整个函数是非线性的,其函数特征为“S”型曲线。于此,通过前置器电子线路的处理,将线圈阻抗Z的变化,即头部体线圈与金属导体的距离D的变化转化成电压或电流的变化。输出信号的大小随探头到被测体表面之间的间距而变化,电涡流传感器就是根据这一原理实现对金属物体的位移的测量。

图1 电涡流测距原理示意Fig.1 Schematic diagram of distance measuring based on eddy current

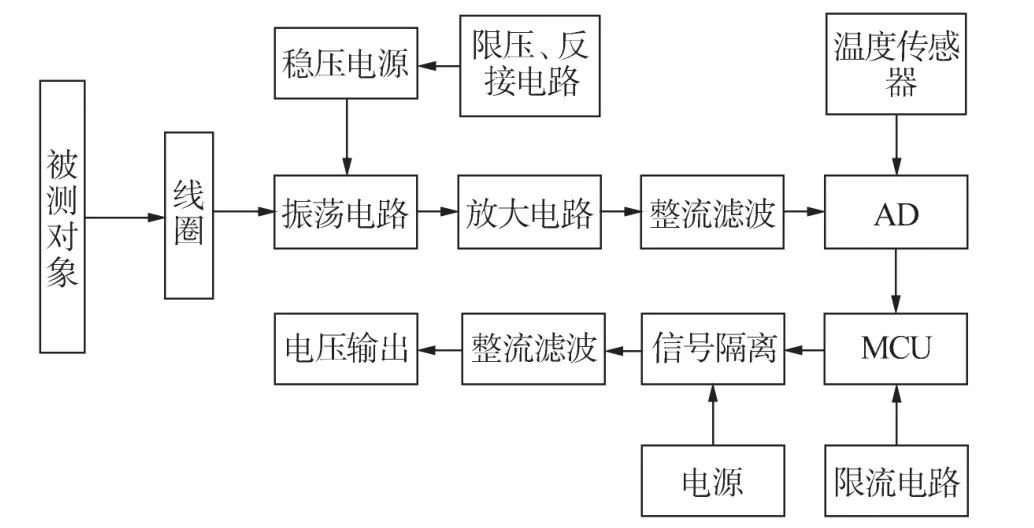

2 总体方案设计

工作过程如图2所示,被测金属与探头线圈之间的距离发生变化时,探头线圈的Q值也发生变化,Q值的变化引起振荡电压幅度的变化,而这个随距离变化的振荡电压经过滤波、整流、数据采集、温度补偿、数据处理、电压输出转化成电压变化,最终完成机械位移转换成电压信号。电涡流式传感器最大的特点是能对位移、厚度、表面温度、速度、应力、材料损伤等进行非接触式连续测量,另外还具有体积小、灵敏度高、频率响应宽等特点,应用极其广泛。

图2 总体方案设计Fig.2 Whole scheme design

3 传感器硬件设计

硬件部分主要包括:电源部分、振荡电路、单片机及其外围电路、输出电路四个部分。

3.1 电源部分

如图3所示,传感器采用直流24 V供电,采用电源芯片LM2937-3.3V,L1是自恢复保险管,最大允许电流2 A,VS3的作用是防止电源正负极接反,其余四个电容主要作用是去耦和滤波。能够为振荡电路、电源芯片、AD的参考电压、输出电路电源提供一个稳定、可靠的电压。

图3 电源电路Fig.3 Power circuit

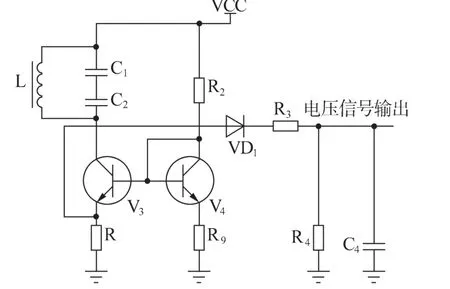

3.2 振荡电路

振荡电路如图4所示,采用电容三点式振荡调幅电路,L为探头线圈,振荡电路的频率为199 k Hz,由于电阻、电容和其他元器件本身误差以及受温度的影响,会使振荡频率发生约1%浮动。当被测对象和探头之间的距离发生变化时,二极管VDI的后端会有正弦振荡幅值的变化,距离越远,幅值越大,反之幅值越小。电阻R3和R4起分压作用,保证输入单片机的幅值为0~3 V,电阻R3和R4为精密电阻。电容C4起整流滤波作用,使输入单片机的信号为直流信号,C4越大,信号纹波越小,但是响应频率降低,反之纹波大,响应频率快,所以选择一个合适的C4是非常重要的,需要计算和反复试验验证。

图4 振荡电路Fig.4 Oscillating circuit

3.3 单片机及其外围电路

单片机及期外围电路如图5所示,C8051F300单片机工作频率最高24M,采用两路AD交替采集输入电压信号和温度信号,温度信号来自单片机的内部温度传感器,精度为0.5℃。单片机的作用是采集模拟输入电压和温度信号,进行计算温度补偿,输出对应的高频脉冲信号。单片机的工作温度参数如表1所示。

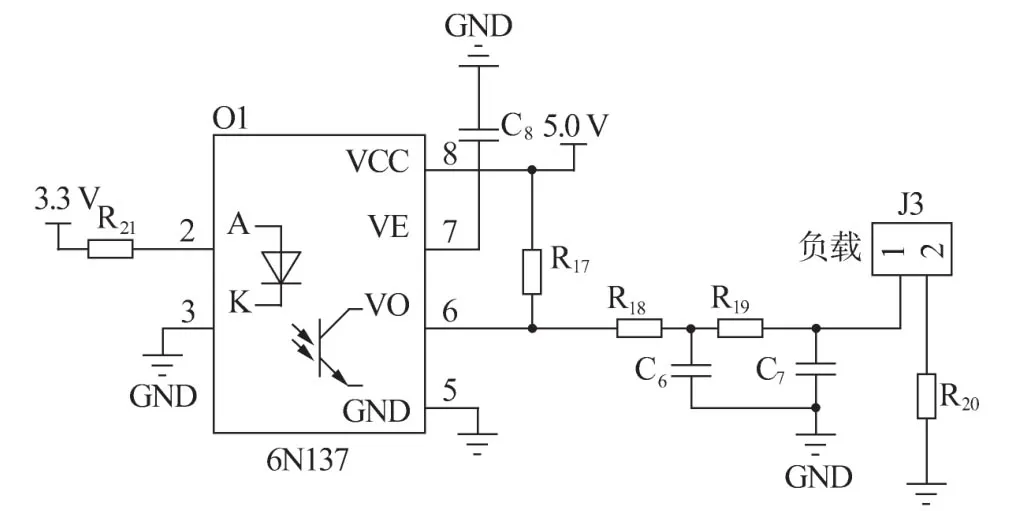

3.4 输出电路

表1 C8051工作温度参数Tab.1 C8051 working temperature parameters

输出电路如图6所示,其作用是把单片机输出的一定频率、不同占空比的脉冲信号转变为直流电压信号,分为隔离和整流滤波两个部分,采用高速光耦6N137,光耦的最高转换频率为10 MHz,能够满足响应时间的要求。滤波部分采用RC两级无源滤波,把脉冲信号转变为直流电压信号,既要保证响应频率、信号纹波合适以及阻抗匹配。电阻R20的作用是限流,当电路中电流过大时,R20两端的电压会变大,这时单片机P0.3也有输入电压,两个都进入单片机的比较器,一旦R20两端电压超过P0.3处的电压,单片机将切断所有输出。

图6 输出电路Fig.6 output circuit

4 传感器软件设计

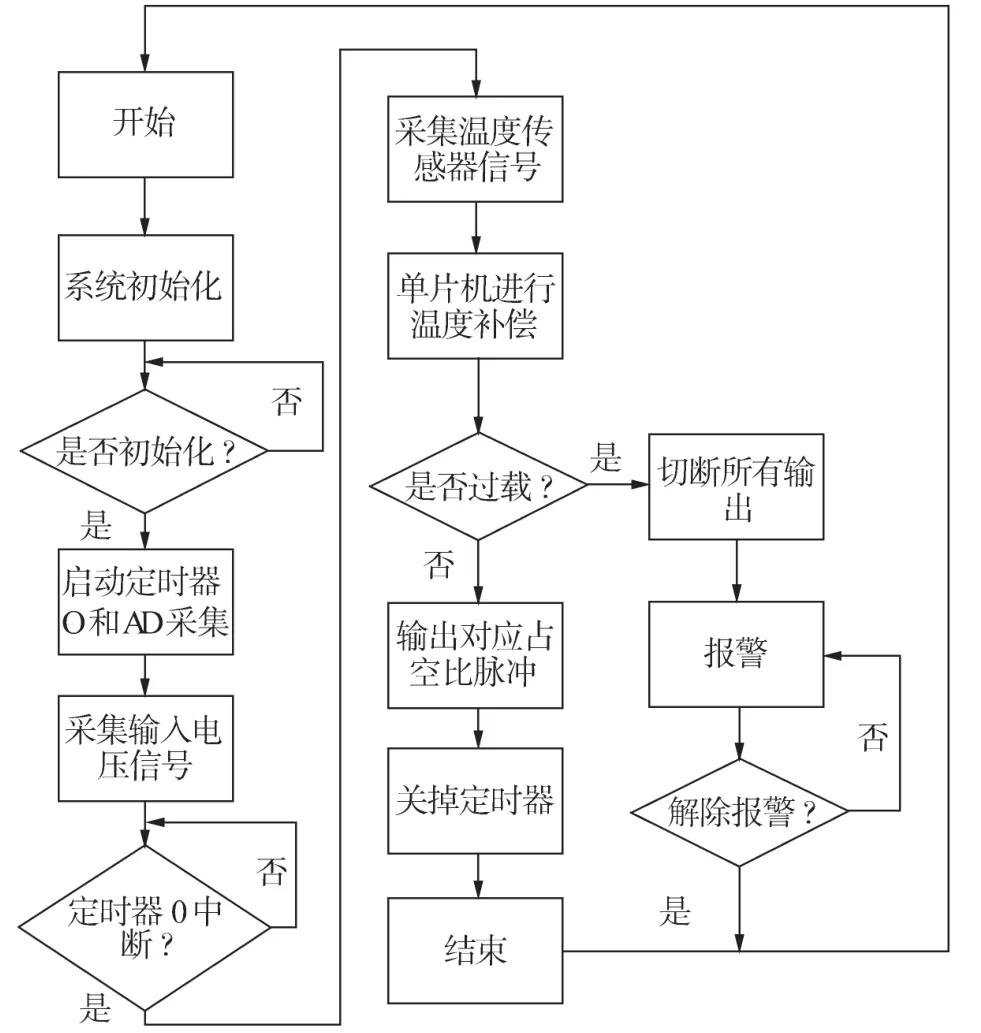

系统软件设计主要包括:系统初始化程序、AD交替采集程序、温度补偿程序、脉冲发生频率、过载保护程序。程序流程框图如图7所示。

图7 软件程序流程框图Fig.7 Software program flow chart

单片机采用两路AD采集,分别采集输入电压信号和温度信号,利用定时器0的中断程序每10 μs更换一次采集通道,每个通道采集10次,求平均值,这样可以减小误差,找出当前温度下,相应距离的补偿值,输出频率一定,占空比相对应的脉冲方波,不同的距离,对应不同的占空比。后面的输出电路,可以把不同占空比的方波变为直流电压,实现了不同距离对应不同电压的功能,工作过程中,一般P0.6(保护电阻两端压降)的电压高于P0.3(设定电压值),单片机比较器产生中断,切断所有输出,报警指示灯亮起,直到解除报警。

比较器的响应频率为1 μs,比一般元器件承受过载时间要小,能够起到保护作用,AD采集频率设定为100 kHz,保证了程序的响应频率能够达到预期设计的500 Hz,主要是满足焊接设备的要求,通过改变保护电阻R20的大小,可以设定不同的过载电流阈值。单片机对外输出固定频率为10 kHz的脉冲方波,频率较高,抗干扰性好。

5 传感器的调试、标定和验证

影响电涡流传感器特性的因素比较多,主要有探头线圈参数、被测对象表面几何形状、尺寸、表面粗糙度及电磁特性等多个方面[5]。为了保证传感器的精度,实验标定时和应用时使用同材料、同尺寸和同形状的被测对象。

5.1 传感器的标定

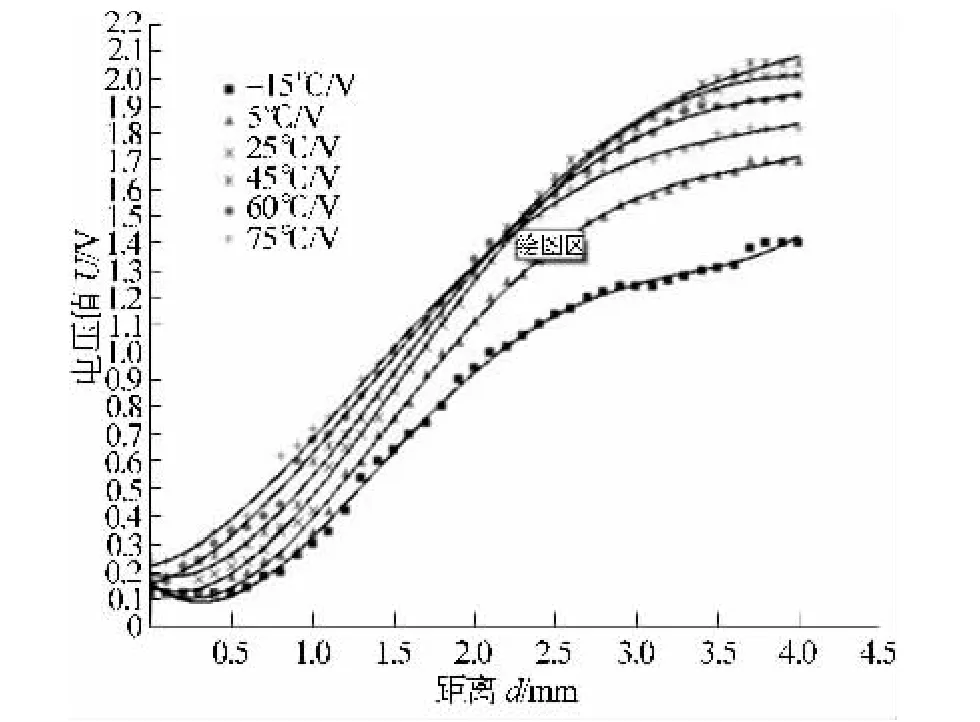

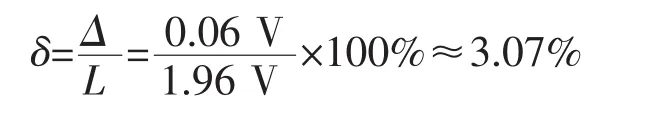

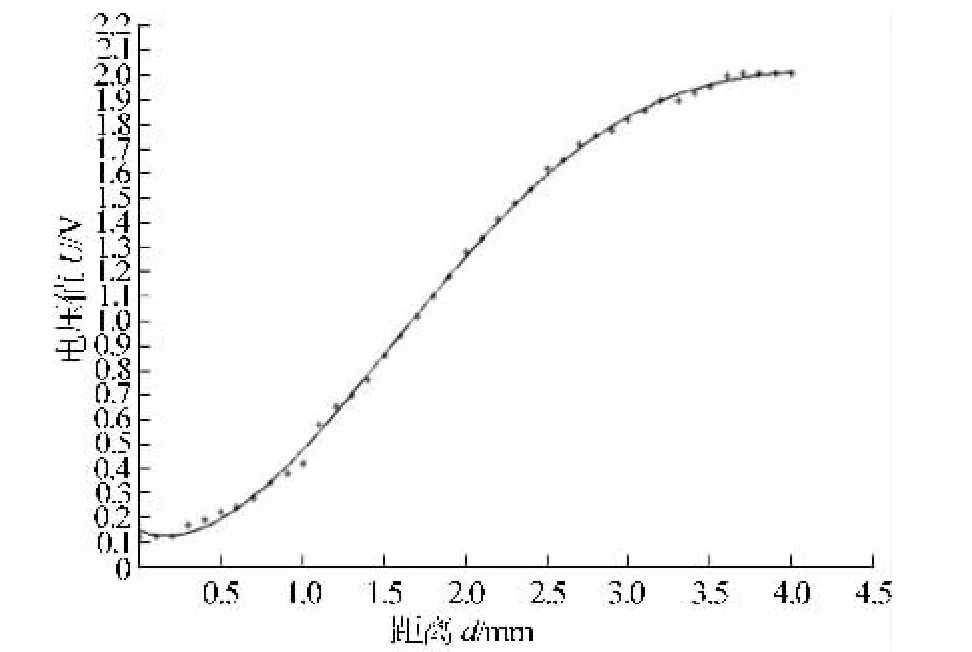

不同温度下,不同距离输出不同电压值,如图9所示。在温度一定的情况下,随着距离的增大,电压程正弦趋势增长,在中间段接近线性,但是每条曲线的趋势线为四次方曲线,以往的补偿都是只取中间段,进行拟合函数的补偿,但是精度不高。

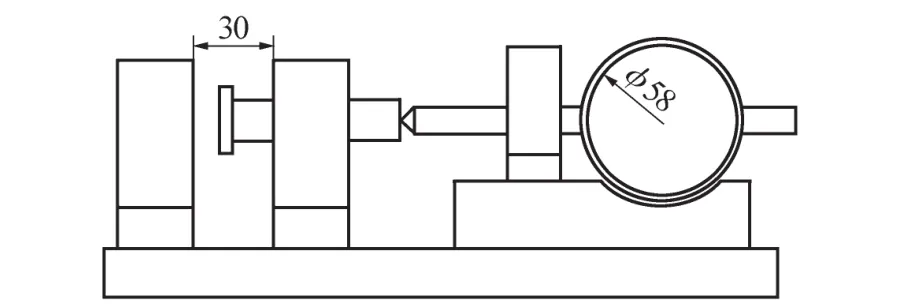

传感器的标定过程如下,传统传感器的核心工具是移标定仪,外形如图8所示。

图8 移标定仪Fig.8 Distance measuring instrument

移标定仪的技术参数为:标定范围0~10 mm;千分表精度0.001 mm;标定圆盘尺寸φ30;标定圆盘材料45#钢;标定仪材料LY12;仪器尺寸220 mm×110 mm×90 mm;被测对象45#钢尺寸35 mm×35 mm×10 mm。

实验用的温控箱是由泰琪TERCHY自定制的。技术参数为:测量温度范围-40℃~120℃;温控箱精度 0.5 ℃。

调试步骤:

(1)将传感器的全量程根据实际精度分为N个间距点,这样就可以获得N+1个电涡流位移传感器的输出电压值。

(2)将传感器放置于温控箱中,设定25℃,按传感器设定的N+1个点,从小到大点地记录下各输入距离值以及相对应的单片机采集到的电压值和输出电压值,单片机输出相应占空比的脉冲方波,然后通过隔离电路和两无源级RC滤波得到相应的电压值。

(3)按照上述步骤2,以1℃为精度,一次测出从-15℃~75℃的数值,建立温度、电压和距离的三维图表。同时做出不同温度下的电压-距离图。

(4)建立补偿表,以25℃的电压-距离图为理想曲线,先建立5℃时的补偿表,把对应的N+1个位置的两个温度的电压差计算得出,补偿到5℃,使得两个温度下,同等距离输出的电压值一样,对于位于N和N+1之间的电压值按N点补偿。

(5)按照上述步骤4,依次建立所有温度的补偿表。

(6)传感器的标定,要保证25℃时输出的曲线和理想曲线的精度在规定范围内。其他温度下,就能够正确输出。不同温度下电压-距离如图9所示。

图9 不同温度下电压-距离Fig.9 Voltage-distance diagram under different temperature

5.2 实验验证

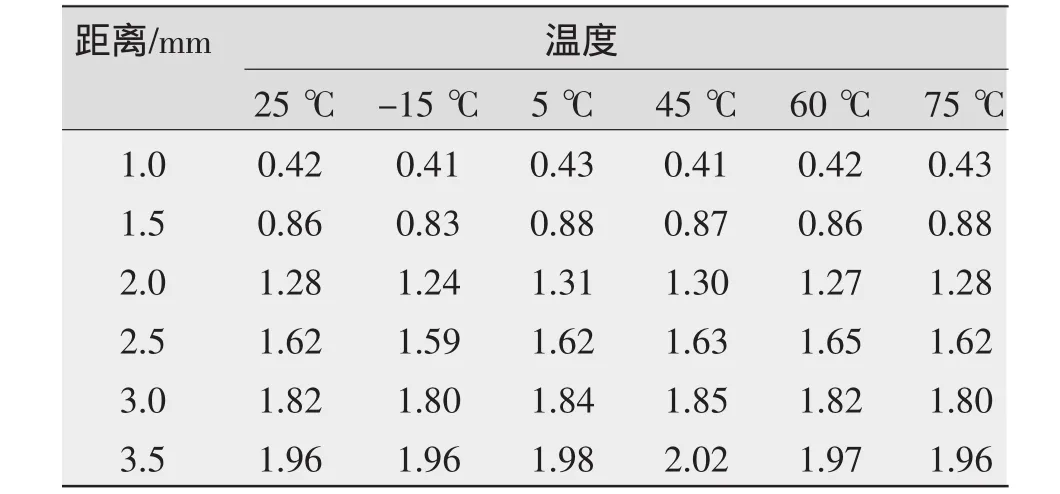

实验验证主要是配合调试、标定,以验证传感器的精度和响应频率能够保证设计要求,如表2所示。

表2 温度、电压和距离表Tab.2 Temperature,voltage and distance table /V

验证步骤:

(1)将传感器放置于温控箱中,设置为25℃,做出N+1个点电压-位移图。

(2)调至一个恒定距离,温度从-15℃升至75℃,记录下温度-电压值。

(3)按照步骤 1,依次做出-15℃、5℃、45℃、60℃和75℃的电压-距离图。

(4)按照步骤 2,依次做出 1 mm、1.5 mm、2 mm、2.5 mm、3 mm 和 3.5 mm 的电压-温度图。

(5)测试响应频率,对单片机的电压采集通道输入脉冲方波,测试单片机输出端的脉冲方波频率,能够达到 2.4 kHz。

(6)单片机输出两个电压值,测试传感器输出端响应时间为1 ms。

25℃时电压-距离图为理想输出,如图10所示。可以看出传感器的量程可以达到3.5 mm,精度可以0.2 mm。一个测量值与真实值的差的绝对值成为绝对误差。绝对误差与被测量(真值)的比值,为相对误差,即

式中 Δ为绝对误差;A为测量值;L为真实值。

相对误差=绝对误差/真实值

式中 δ为相对误差。

图10 理想输出曲线Fig.10 Ideal output curve

对单片机的电压采集通道输入方波信号,经过MCU计算处理,输出脉冲方波信号,最高响应频率为2.538 kHz。对于直接输出的电压值的响应时间测量较为困难,本研究采用测试电涡流接近开关响应频率的方式对测距传感器进行了测试,响应时间约为2 ms,能够满足焊接系统的使用要求。

通过实验验证可知,传感器的绝对误差为0.06 V,相对误差为3.07%,响应时间约2 ms,能够满足使用要求。

6 传感器的安装

传感器的安装如图11所示,焊枪和工件之间的距离为dhw,传感器和滑块感应物之间的距离为dsh。传感器量程3.5 mm,精度0.2 mm。传感器安装于移动平台Z轴的导轨底板上,感应物位于导轨滑块上。当第一次安装好焊枪,调整好焊枪于工件的距离,然后把非接触传感器固定紧固,使传感器和感应物之间的距离dsh处于0.5~1mm之间。这样可以随时根据焊接情况的需要调整焊枪的高度dhw,dsh与dhw变化量相同,焊枪可以在3.5 mm内精确控制。每次更换工件或者焊接过程中,都可以精确调整焊枪高度。可以克服温度、弧光对测距的影响。

移动平台Z轴的移动精确要求0.2 mm,比传感器的测量精度要高,这样可以保证移动在传感器的精度之内,保证焊接中焊枪与工件间的距离精确可调。

7 结论

(1)研发了一种电涡流测距传感器,精度为3%,量程 0.5~3.5 mm,绝对精度为 0.2 mm,响应时间为2 ms。研究表明该传感器具有较高的可靠性和稳定性。

(2)实验结果表明,研制的测距传感器能够较好的改善由于被测对象的因素造成的测距误差,传感器的精度和稳定性能够保证一般工业焊接的要求。

图11 传感器的安装Fig.11 Installation of the sensor

[1]殷树言.气体保护焊工艺基础[M].北京:机械工业出版社,2007.

[2]梁 森,欧阳三泰,王侃夫.自动检测技术及应用[M].北京:机械工业出版社,2006.

[3]朱景伟,李文举,王素珍.电涡流测距传感器信(号的微机处理[J].辽宁工学院学报,1994,14(4):57-60

[4]秦曾煌.电工学[M].北京:高等教育出版社,1999.

[5]董文轩.新型电涡流传感器测量电路设计[D].成都:电子科技大学,2008.