基于精益生产方式的焊接机器人生产线网络监控系统设计

2013-08-06张英华朱成华

曹 凤,张英华,朱成华

(成都工业学院,四川 成都 611730)

0 前言

精益生产方式(Lean Production)源于日本丰田生产方式,被认为是当今工业界最佳的一种生产组织体系和方式。精益生产的两大支柱是准时化(JIT)和自动化(JIDOKA)。准时化是在正确的时间制造所需的正确数量的合格产品,其理想状态是“一个流”的流程化生产,需要采取基于“看板”的“拉式”生产体系等精益生产技术来实现。这里的自动化是智能型的自动化,就是凡发生广义的经营异常,或是制造部门的质量、数量、作业、设备、成本、物流、信息等有异常情况时,企业的人员、工具、设备、工程、生产线等能自动检测到,且自动停止运行,需要采取智能化的监控系统和一系列的精益防错技术来实现。

凭借精益生产方式,日本制造业在20世纪70、80年代迅速崛起,经济也取得了空前的繁荣。美国从20世纪80年代开始研究精益生产,20世纪90年代开始采用精益生产,至今在汽车、航空等行业已经大有成效。美国著名学者施恩伯教授考察了近500个世界著名企业,其中大约有2/3的企业应用了精益生产方式。目前精益生产方式已在发达国家的机械、电子、航空航天、消费品等制造业得到了有效地应用。

焊接机器人在国内制造业的应用越来越广泛,特别是在汽车制造及其零配件生产企业,已普遍采用焊接机器人进行车身等零部件的焊接作业。这些企业中已有一部分采用了精益生产方式,但实施的效果并不理想,主要原因之一是对焊接机器人生产线进行的监控和管理局限在车间控制级,且多为单机控制,影响了精益生产中准时化和自动化的实施效果。因此开发和应用基于精益生产方式的焊接机器人网络监控系统非常必要。

1 企业焊接机器人生产线基本情况

以联伟汽车零部件(重庆)有限公司为例,公司机器人焊接生产线主要有两条,一条生产线由美国A-B公司和日本FANUC公司生产的20余台机器人组成,一条生产线由33台德国KUKA机器人组成。目前,两条焊接机器人生产线都是单机控制和管理,机器人焊接状态、报警等信息都必须在现场才能得到,技术管理级的调度与管理还处在电话传递信息和手工处理报表的初级阶段,这降低了企业的生产效率、管理的实时性和可靠性。针对这种状况,先期研究对KUKA焊接机器人组成的生产线开发了基于精益生产方式的焊接机器人生产线网络监控系统。

2 系统功能设计

基于精益生产方式的焊接机器人生产线网络监控系统应能够通过互连网络对分散在不同地点的焊接机器人进行监视和控制,以实现数据采集、状态控制、测量、参数调节和各类故障信号报警等,具体应实现以下功能:a.精益生产方式的“连续流动生产”,在该模式下,机器人以一定的速度不间断地对物料流进行操作;b.远程的机器人实时状态监控;c.机器人故障状态的远程恢复和新状态设置;d.生产线上的机器人可由监控系统协调配置,实现最优化运行;e.生产信息的统计和机器人运行状态的自动报表;f.在生产线设置若干看板并实现看板信号传递流程的自动化。

3 系统结构设计

3.1 硬件结构

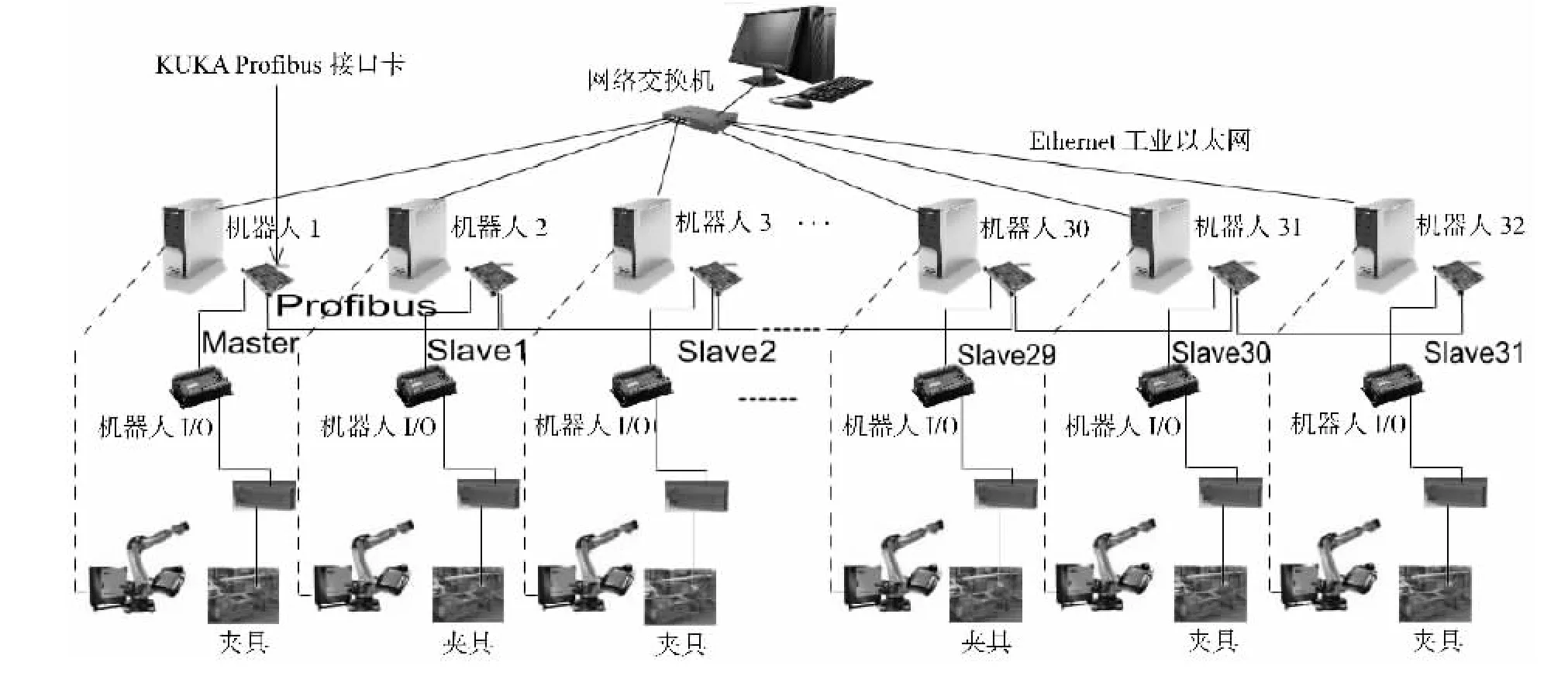

设计的焊接机器人网络监控系统拓扑机构如图1所示。整个控制系统采用西门子现场总线连接,包括所有焊接机器人控制器、中央控制系统、西门子PLC以及相应的周边设备连接与信号交换。

图1 焊接机器人网络监控系统拓扑结构

机器人可以直接通过其带PCI插槽的现场总线卡与周边设备进行通讯、信号传递和I/O处理。对于每台机器人,系统采用了两级现场总线系统。在Master回路中,以每台机器人控制器为中心,包括与操作站的通讯以及周边设备的通讯,构成了一个总线回路。在Slave回路中,以其中一台机器人作为整个回路的Master,其余的机器人作为Slave。这样所有机器人即形成了一个总线回路,机器人与机器人之间信号的通信、互锁以及工件工序的记忆可以在这个回路中完成。中央控制系统与所有机器人的通讯是通过工业以太网实现,每个机器人通过其以太网接口、网络交换机与中央控制计算机进行连接。由于KUKA机器人操作系统是基于PC的Windows操作系统,所以以太网的连接非常方便,能够更好地进行整个网络的实时控制。

3.2 软件结构

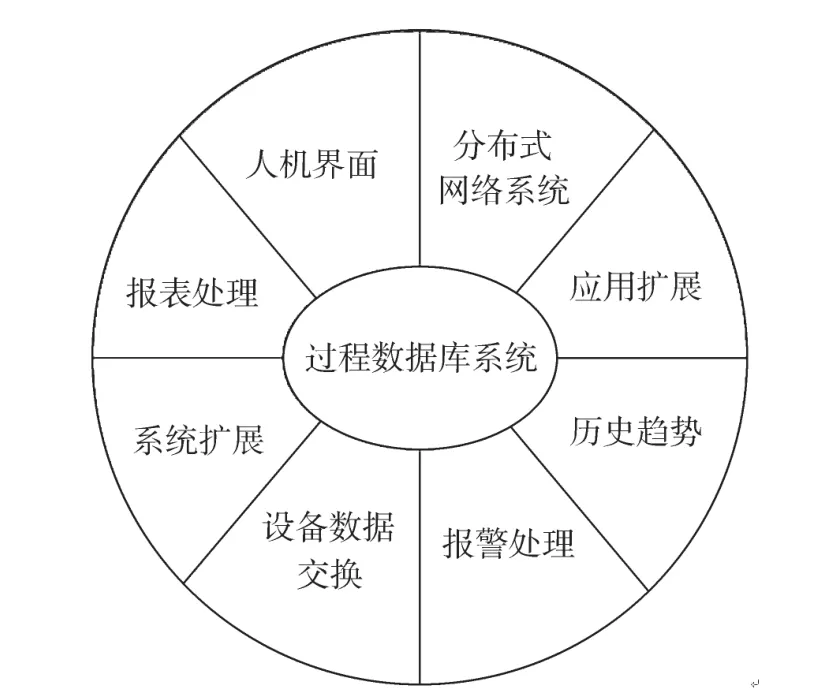

系统软件结构如图2所示,其主要功能和作用如下。

图2 软件结构示意

(1)过程数据库系统。过程数据库是焊接机器人监控软件其他各个部分的基础,又分为实时数据库和历史数据库。其中实时数据库以记录存放与现场设备中功能模块的输入/输出及可配置点相对应的实时数据;历史数据库则以定时记录指定数据点的实际值/状态变化及发生变化的时刻。这里选用了SQL Sever作为数据库平台。

(2)人机界面。是监视生产过程的窗口,为用户提供生产过程的模拟流程显示画面,可对一个或者多个过程数据进行实时动态显示。

(3)报警管理。在焊接机器人生产线出现异常时可以采用画面闪烁、音响提示、状态字颜色发生变化、打印输出等方式提醒操作人员及时处理故障。同时可以随机查询当前的报警列表,从而掌握生产动态并进行相应处理。

(4)历史趋势。可以根据用户的需要自动保留历史数据,用户可以按灵活的组合显示,以便进行产品质量分析等。

(5)报表处理。为企业提供焊接机器人生产过程中的实时数据报表、事件记录报表、报警输出报表以及综合数据处理报表等各类文档报表,是看板中数据的重要来源。

(6)系统及应用扩展。是在完成焊接机器人生产过程实时监控的基础上对系统的功能进行进一步扩展。它为用户提供集成数据库的API标准访问接口,从而可以用VB、VC、Delphi等通用语言对原有系统进行二次开发;提供 DDE、OLE、ODBC等开放式接口便于用户的快速访问,所有这些都是以分布式网络为基础。

3.3 系统功能模块

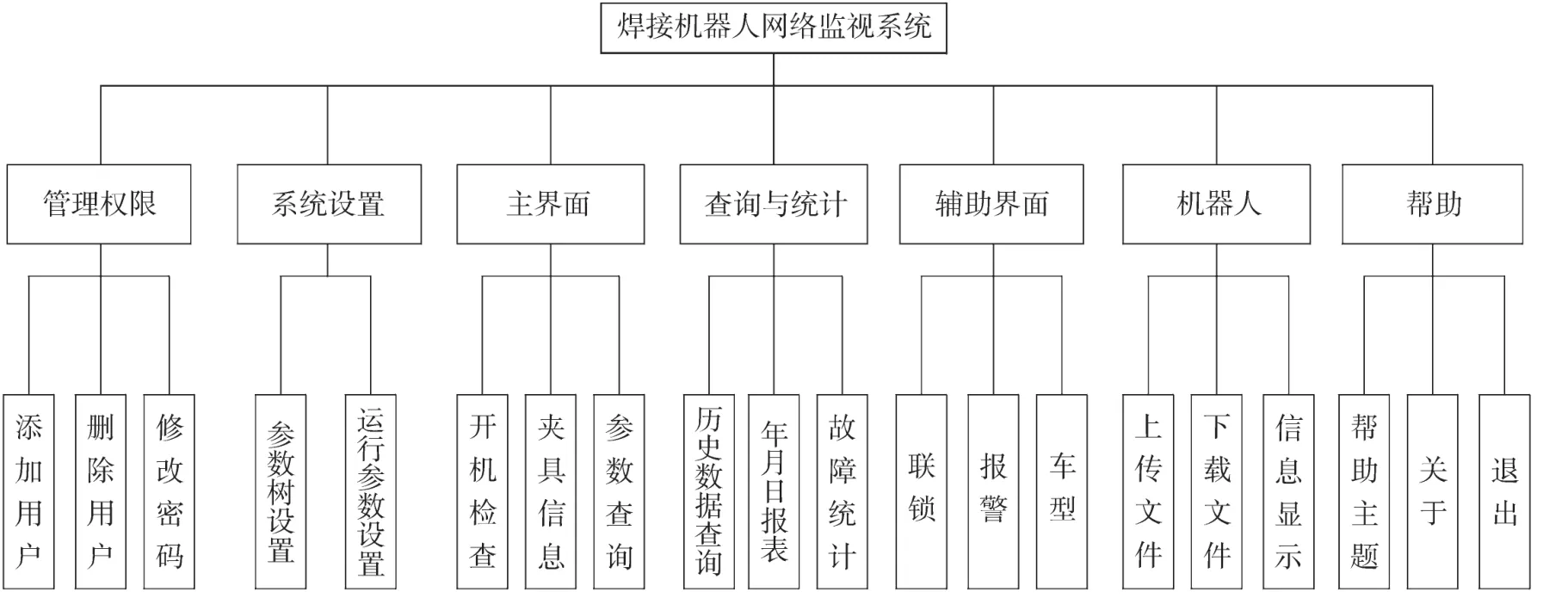

系统功能模块设计如图3所示。

图3 监控系统主要功能模块划分

(1)监控界面。

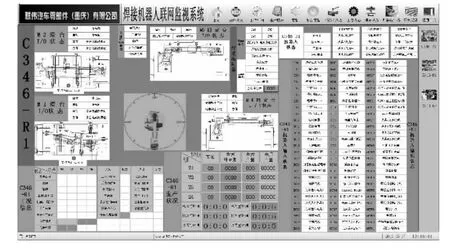

监控界面是为了使用户能够更直观地了解被监视对象的状态和状态的变化情况,监视界面一般由主界面和若干辅助界面组成,界面的数量一般与系统中的操作站的数量有关。主界面是进入本系统的缺省界面,应体现操作人员最关心的内容,或者有比较高的信息综合度。辅助界面是主界面的细化,可以通过主界面上相应设备的带连接的图标或主界面上的菜单激活。设计的生产线监控系统的监控界面如图4所示,需要监测的对象有:PLC及其连接的各种设备、机器人、焊接控制器、工装夹具等。机器人的信息包括:机器人的状态、输入/输出信号、内部信息等。工装夹具的有关信息有:工况、工件类型、各行程开关、定位开关的状态等。

图4 焊接机器人系统监控界面

(2)参数配置。

针对33台焊接机器人所监测到的参数和目录,技术人员可根据焊接不同的产品及其工艺要求进行各种参数的更改、添加、删除等操作。

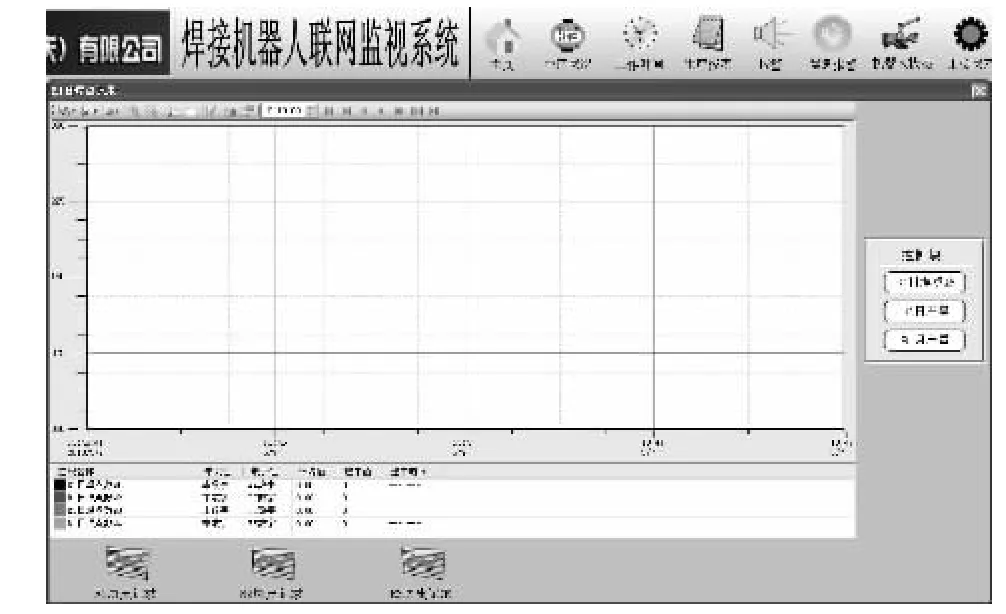

(3)历史数据查询。

历史数据是了解该焊接机器人生产线的生产状况及其故障分析的依据,界面设计如图5所示。对于故障诊断可按焊接时间、焊接故障类型等分类排序。

图5 历史数据查询界面

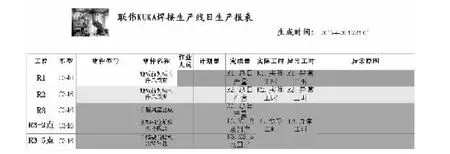

(4)报表看板。

采用可视化通信工具,为用户提供焊接机器人生产量统计报表、报警输出报表以及综合数据处理报表等各类文档报表,便于企业各类人员对整个生产线的生产情况进行分析,以便统筹安排生产计划,实现存货在工作单元之间的顺利流动。图6为设计的看板的一个界面。

图6 报表看板

(5)管理功能。

鉴于安全性考虑对登陆人员进行权限分配,管理员可以分配用户及用户权限。

4 结论

设计了焊接机器人生产线网络监控系统,便于技术管理人员在上位机管理平台完成状态监控、故障恢复、系统更新和升级、电子报表等技术和管理工作,并配合整个企业的精益生产技术进行流程的安排和管理,实现了焊接件在工作单元之间的合理流动,保证了生产过程的准时化和自动化,极大提高了企业的生产效率和管理效率。基于精益生产方式的焊接机器人生产线网络监控系统的成功开发和应用,将对焊接机器人生产线的智能化以及整个企业的制造系统现代化、智能化和信息化提供强有力的支撑。

[1]约翰·德鲁,布莱尔·麦卡勒姆,斯蒂芬·罗根霍夫.精益之道[M].北京:机械工业出版社,2007.

[2]常萍英,姜昌金.机器人焊接生产线监控系统的设计[J].微计算机信息,2003(11):37-40.