热模锻压力机自动化生产线选用实践

2013-08-02胡红卫南昌齿轮锻造厂

文/胡红卫·南昌齿轮锻造厂

热模锻压力机自动化生产线选用实践

文/胡红卫·南昌齿轮锻造厂

胡红卫,副厂长,高级工程师,主要从事锻造工艺的开发与技术改造工作,主持完成的俄罗斯40MN锻造生产线技术改造项目和全悬挂转向节工艺开发项目获得江铃汽车集团公司科技进步二等奖。

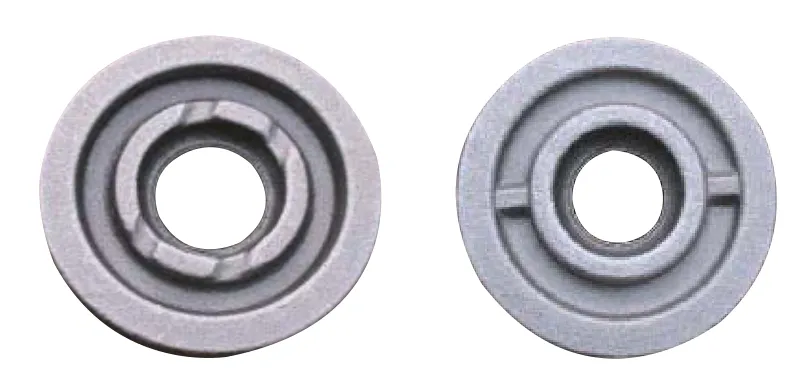

南昌齿轮锻造厂是以生产汽车、农机、工程机械锻件为主的专业化企业,年生产锻件达5万吨,其中生产的部分产品如图1所示。

公司于2011年5月启动了“汽车盘类锻件低消耗自动锻造”项目,总投资6000余万元,核心设备是韩国生产的1600t和3100t热模锻压力机自动化生产线,带步进梁机械手、自动送料装置、自动模具冷却润滑装置等,如图2所示。两条自动化生产线分别于2012年5月和9月投产,新增产能600万件。截止到2013年4月份,我们已经开发出了40余个品种,两条自动化生产线总计生产了150万件,三班制实现了日产17500件。

这两条自动化生产线大大提高了生产效率,改善了工人的操作环境,减轻了工人的劳动强度,增强了安全防护等,同时振动和噪声也大大降低,能耗指标也有所降低。使用无色环保脱模剂进行自动喷涂,对环境的影响降到了最低,真正实现了节能、环保的绿色锻造模式,工艺技术达到了国际先进水平。

图1 南昌齿轮锻造厂生产的部分产品

图2 韩国生产的1600t和3100t热模锻压力机自动化生产线

2013年4月份实现单日最高产量17500件,单班最高产量6500件,人均日产锻件6t,这充分体现了新生产线的高效率。下面就以齿坯(图3)的自动化锻造生产为例,谈一谈我们在热模锻压力机自动化生产线建设和使用中的一些体会。

图3 齿坯

下料设备

为满足精密锻造及无飞边锻造的要求,我们选用了日本万阳制造的450t带背压精密剪切下料机,如图4所示,该设备可以实现精密下料和重量自动分选。项目计划资金700万元,投产后可新增产能1200万件。目前已实现班产1万件,设备运行稳定,可以满足工艺要求。

加热设备

加热炉的测温装置直接影响到锻件质量,而加热炉的工作频率直接影响用电成本。档次高的中频感应加热炉有详细的每一个零件的加热档案,对温度控制可做到表里如一,十分可靠。我们此次选用的中频感应加热炉(图5)带防过烧装置,当温度达到设定上限时,中频感应加热炉会自动停止加热,同时上料速度系统快速启动,迅速将炉内热坯料清出感应器,保证不出现过烧现象,然后再重新启动加热,达到设定温度后进行锻造。正常生产情况下,坯料的温度波动值在20℃左右。在压力机上有调整加热炉的控制面板,方便调整功率和送、排料动作。

图5 中频感应加热炉

模具、子模架、模架的交换方式

模具同子模架用螺钉直接连接,子模架和模架由液压锁扣连接,一次装卡。更换和调整模具时,松开上下模架液压卡紧装置,换模小车整体移出子模架,在压力机外进行子模架的调整、修复维护,换模小车移动并交换已预热好的子模架,由液压驱动装置(或电动拖动装置)推入模架定位槽,锁紧液压锁扣(液压锁扣内有压力传感器,可保证压力机安全工作)。模架通过螺栓连接于压力机上。

上下料及工步间传输装置

中频感应加热炉带翻料斗和自动上料机构,如图6所示,专用料筐装入坯料,放入翻料斗中,自动翻料进上料机,通过中频感应加热后由滑道进入压力机接料杯中,由接料杯翻转到第一工位前方,由机械手夹料送入第一工位开始锻造,然后依次进入二、三、四工位进行锻造,连皮由传送带送入废料箱,锻件由传送带送入产品箱。

图6 翻料斗和自动上料机构

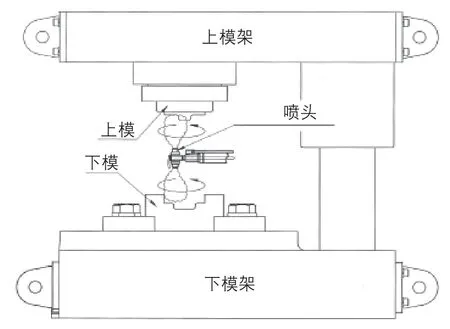

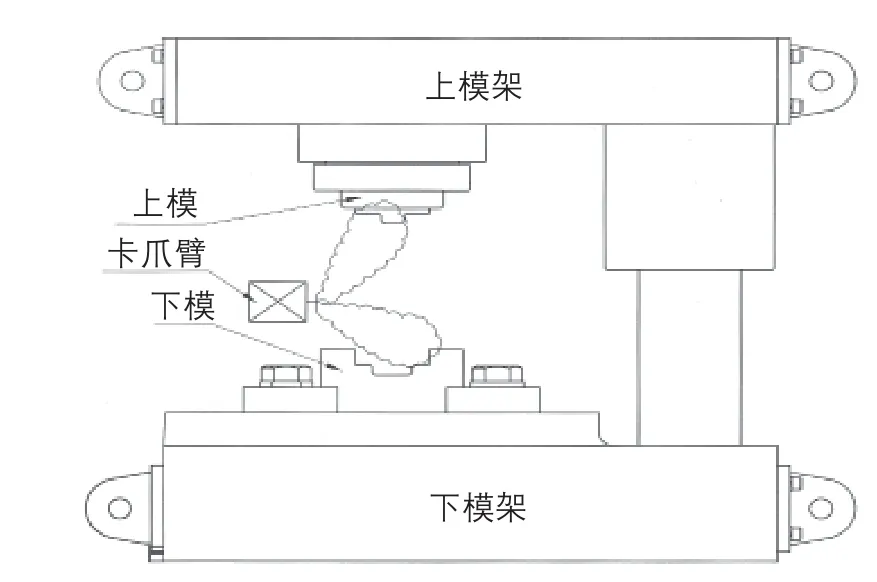

冷却和润滑装置

冷却及润滑是提高模具寿命极其重要的因素,其实现的方式主要有以下3种:

⑴如图7所示,独立式冷却润滑装置由坐标机械手或机器人独立控制,在步进梁移动零件或机器人送料过程中进出模具型腔进行喷雾,喷头可随模具型腔形状进行旋转或摆动。

⑵如图8所示,步进梁卡爪中间安装上下喷雾冷却润滑装置,这种装置为批量生产零件之最好方式。夹住锻件行走半步时进行冷却与润滑,停顿时间与喷雾量均可调整,因此大大提高了模具寿命。在上下喷头可同时安装气、水、润滑剂3种不同喷嘴,通过喷雾时序可解决诸多问题。在更换可换臂时可一次性拆卸插头。

⑶如图9所示,对于单一品种的重点工序可采用子模架或模架上独立固定式的冷却润滑装置,但由于存在步进梁与机器人等的干涉,所以此种冷却润滑装置的冷却与润滑效果欠佳,并且对子模架的拆卸和安装也有所妨碍。

图7 独立式冷却润滑装置

图8 步进梁卡爪中间安装上下喷雾冷却润滑装置

图9 子模架或模架上独立固定式的冷却润滑装置

白色脱模剂的使用

相比石墨类的脱模剂,白色脱模剂在操作环境及对操作者身心健康的影响方面具有明显的优势,对生产线的自动化装置也没有腐蚀。

白色脱模剂(高分子化合物)可均匀地涂在模具上,具有卓越的脱模性。良好的润滑性大大地降低了零件打不满及划伤的情况,明显地减少了模具的磨损,而且还可以抑制正常锻造作业时模具温度的上升,可显著提高模具的使用寿命。

周边设备及控制连线

⑴中频感应加热炉、步进梁和压力机以及模架需要通讯连接,在高速生产零件时,如果出现任何差错和故障,压力机就会自动停止,也可人工急停,加热的坯料会自动排出到料箱。生产线上的各种设备都可以在压力机正面进行控制,操作方便。

⑵目前各设备与压力机之间的连接方式有串联与主控制室连接两种。串联方式简单实用,主控制室连接方式比较复杂,在锻造车间安置主控制室也不利于现场的管理和维护,因此建议采用串联方式连接。

其他注意事项

⑴模具寿命决定了自动化生产线的生产效率,影响模具寿命的因素有很多,主要有模具结构、模具材料和加工质量、模具的使用及冷却润滑情况等,这些都需要在实际生产过程中不断进行摸索和总结。

⑵自动化装置的调整需要在使用过程中根据不同的情况区别对待,比如喷雾的时间、节拍和角度等。

⑶模具的安装、维修和准备应努力实现快速切换。⑷自动化装置平时要注重维护保养。

结束语

大批量小型零件的锻造,根据类型不同可选择不同的自动化生产方式,我公司只是采用了其中的一种生产方式,每个厂家可以结合自身的特点选用不同的方式,自己的企业最适合哪种生产方式,这还需要经过实践的检验。希望大家在使用过程中加强交流,共同提高,推动我国锻造行业向自动化、智能化制造迈进。