如何在国内现有的锻造条件基础上实现自动化

2013-08-02于勇潍坊西水自动化设备有限公司

文/于勇·潍坊西水自动化设备有限公司

如何在国内现有的锻造条件基础上实现自动化

文/于勇·潍坊西水自动化设备有限公司

于勇,总经理,高级工程师,主要从事自动化在国内各个行业的应用研发工作。

锻造企业实施自动化生产的必要性

对于锻造企业来说,自动化生产与传统的人工生产方式相比在以下几方面都占有比较明显的优势。

现场工作环境

⑴传统的锻造车间(图1):温度高,环境差,工人劳动强度大,操作造成的工伤事故频繁发生,这是每个锻造企业管理者最不愿意看到的事情,却也是锻造企业急需要解决的问题。如何降低生产成本、工人的劳动强度、工伤事故发生的频率甚至于避免事故的发生,已经成为锻造企业管理者必须深思的重要问题之一。随着社会的发展,尤其是工人自我意识的提高,劳动力将会成为锻造企业的稀缺资源之一。

图1 传统的锻造车间

⑵自动化锻造车间(图2):不仅把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,解决了人员紧缺的状况,而且利用自动化装置扩展了人的器官功能,极大地提高了劳动生产率,增强了人类认识世界和改造世界的能力。

生产产量、产品质量的稳定性

⑴传统的锻造车间里,影响生产产量、产品质量的主要是设备、模具以及人为因素等,特别是生产产量,受锻造工人熟练程度的影响非常之大。

图2 自动化锻造车间

⑵自动化锻造车间里仅有设备和模具,它们成为了影响生产产量、产品质量的关键因素,相比于人来说,这两者是比较可控的,毕竟更换一个零件或者维修一台设备远比控制一个人要简单得多。

生产面貌

⑴传统的锻造车间,工作环境恶劣,加上石墨乳类脱模剂的使用等,都使得车间的生产面貌变得非常糟糕。

元宵节是我国的传统节日之一。元宵之夜,大街小巷张灯结彩,人们点起万盏花灯,携亲伴友出门赏灯,早已成为我们的传统习俗。时代虽然在快速地发展,但这些传统文化依旧是人们心中割舍不断的情愫。

⑵自动化锻造车间,操作人员的数量及流动性减少了,车间布局规范统一,整体感强烈,车间生产面貌干净、整齐。

调整生产时间,降低生产成本

锻造企业毋庸置疑都是用电大户,根据现行的电力阶梯定价机制,高峰期和低谷期电价相差甚远,锻造企业为了节省成本会选择在夜晚用电低谷期加班生产产品。采用传统的人工生产方式,此时经常会存在工人不愿加夜班、要求加薪、夜班不安全、夜班工作效率差等情况;而采用自动化生产方式后,只需要打开电源开关,自动化装置就可以照常生产,不仅生产成本降低了,而且安全,效率还和白班一致。相比于人工生产方式,自动化生产方式单单在电力成本这一项上一年积累下来节省的资金也是非常可观的,有时甚至能把购买自动化设备的成本节约出来。

概括起来,锻造企业实施自动化生产有以下几大必要性:⑴解决用工难问题;⑵解决工人不愿加班的问题;⑶降低生产成本;⑷减少工伤事故的发生;⑸生产效率稳定,便于生产管理;⑹无需进行培训。

自动化生产与人工生产的区别

上面我们说到了锻造企业实施自动化生产的必要性,那自动化生产和人工生产在锻造车间实施的时候又有哪些区别呢?笔者认为,区别主要体现在以下几个方面。

灵活生产方面

自动化设备,例如机器人,完成的技术动作难度再高,也难等同于人,因为毕竟它也只是一种设备,无法独立思考,也无法根据周围不同的情况来调整自身的工作方式。工人在生产时,能够时刻观察设备的情况、工件的状态及周边环境的变化,可以在安全的前提下无限地配合周边设备的运行,根据设备的布局情况进行灵活生产;而机器人固定后就只能在自己的工作范围内进行工作,即使加装了滑轨,也只是在某一个方向和距离上增加了一维的灵活度而已。

下面就以链轨节的热模锻生产为例来介绍一下人工生产和自动化生产在生产的灵活性方面的区别:

图3 传统的人工生产方式

⑵如图4所示,在自动化生产时,机器人要等到上滑块返回到上死点,锻压机给出信号后才会进入模间进行工件的搬移,搬移工作完成后再返回信号给锻压机,锻压机接收到信号后才能再次进行工作。

两者的区别在于:⑴机器人工作的时候,锻压机需要等待,而工人操作时,可能不需要等待,机器人生产节拍相对要慢一些;⑵工人直接通过眼睛看到产品的状态、锻压机的状态等,而机器人需要加装信号的收集装置,例如行程开关等。

图4 自动化生产方式

与锻压机、加热炉等其他设备的配合方面

上面讲述了机器人与人在生产的灵活安排方面的区别,其实在与锻压机、加热炉以及其他设备的配合方面机器人也同样存在类似的问题。在现有的人工生产线上,我们对设备的要求不是很高,更多的是从能否生产出优良的产品、可靠性是否足够等方面来进行考察;但是如果采用自动化生产方式,那么设备的布局、设备的控制系统、信号的传输标准、信号的采集、设备之间的干涉等,这些都会成为两者之间的技术区别,而这些区别往往也是最后决定该套自动化系统成败的关键因素之一。

与工艺、模具的配合方面

锻造任何产品,首先确认的是工艺,工艺是贯彻其中的灵魂,只有工艺确定了,那么模具、设备包括自动化装置才能确认。由此也可以看出,在讨论工艺、模具的时候,需要将自动化装置考虑在内。

在很多项目特别是老式生产线的改造中,人工生产与自动化生产两种生产方式在这方面的区别就体现得非常明显。例如汽车连杆的生产,在人工生产中,为了加快生产节拍,充分利用锻压机的击打能量,常采用一模两件的工艺来进行生产,并且对模具的顶杆没有精确的要求,只要能够顶松动工件就可以;但是在自动化生产时,由于夹持产品的抓手设计得比较复杂,体积庞大,因此受限于狭小的工作空间,生产工艺需要变更为一模一件,并且对顶杆的要求也更为精确,不仅需要有一定的顶出高度,而且顶杆的位置、运行也都要有可控性。

其他方面

除了上面所讲述的这些区别之外,两种生产方式还有一些细节方面的区别,这些区别也是造成自动化系统成败的因素之一。例如粘模,特别是工件粘在上模上,这对人工生产来说不是什么大问题,但是对于自动化生产来说,这却是一个非常关键且必须要解决的问题。

实现自动化的难点

笔者认为,在国内锻造企业的现有条件下实现自动化的难点主要有以下两个。

行业整体现状的制约

与国外工业发达国家相比,我们国内锻造行业的现状是锻造企业数量多、规模小,所生产的产品种类多、数量少。国外工业发达国家的很多锻造企业,它们的车间内基本上都实现了自动化生产,但是对于我们国内的锻造企业来说,现在只是部分产品实现了自动化生产。试想一下,一条自动化生产线如果每天都要拿出很多时间来换模、调整设备、调整自动化装置,那么生产线每天的利用率与锻造企业为此而投入的成本,看上去就会显得极不对称。不过我们可以结合自身的情况走适合我国国情的发展之路,例如当有一个单类的产品量比较多、能够满足一条自动化生产线的生产规模时,我们就可以实现这单独一条生产线的自动化,而不是整个车间、整个企业的自动化。

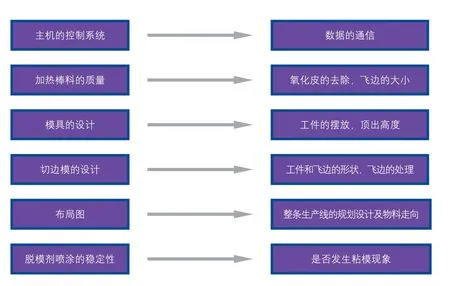

图5 自动化系统设计与实际生产的关系

技术难关

⑴要保证足够的生产线开机率(利用率)。如果锻压机或者某一台设备的故障率比较高,那么整条生产线的利用率就会比较低,这时投资自动化的价值就没有了。

⑵如图5所示,自动化系统设计中的各个项目与实际生产中的各项工作是紧密相关的,要想自动化生产能够正常、顺利地进行,就必须要保证自动化装置与锻压机、加热炉、模具等之间的配合顺畅。

个性化解决方案的实施

前面讲到了我国锻造企业的现状,那如何在这个现状的基础上实现自动化生产呢?现实生产中要根据实际情况的不同进行不同的处理,不能一概而论。

产品单一、稳定的大型热模锻压力机自动化生产线

例如6300t轿车曲轴热模锻生产线,这样的生产线大都是新式的生产线,设计起点高,很多问题在设计之初就有一个全面的整体设计思路,工艺、设备、模具、控制、布局等一切都是以整线的自动化生产为目的进行设计的,对于这样的生产线,仅根据国内的实际情况在控制部分和细节部分做一些改进即可。例如在控制部分,不仅像国外的系统一样采用以太网或者总线的方式,而且在这种控制方式下把每一台主机与其周边的机器人都作为一个独立的站点嵌入到整线的控制里,这样当某一台设备出现故障报警的时候,就会根据报警的优先级,有选择地停止每个站点的运行。

单站式或者小型自动化生产线,半自动化生产线

现在的用工难问题,不仅存在于大型企业中,在一些中小型企业里更是显得突出。中小型企业受限于资金,采购能力不是很强,设备的更新速度慢,而此时投资小、能解决实际问题的单站式自动化生产线,局部式自动化生产线,甚至自动化与半自动化搭配的生产线便成了这些中小企业的选择。例如:在主要设备处实现单站式自动化,在主设备处采用机器人和专机组合的形式,而其他设备处只采用专机。每个企业可以根据自己企业的实际情况,选择最适合自己的、性价比更高的自动化方案。

结束语

根据每个企业不同的生产情况,针对细节,实施不同的个性化解决方案,不仅实用性、适用性更强,而且还有助于解决当前锻造企业面临的用工难问题,希望我们的工作能够为国内锻造行业的发展提供一些有益的帮助!