石膏模型脱模剂的应用研究进展*

2023-03-16李海艳张杰王照清武玉蓉孙成斌

李海艳,马 磊,张杰,2**,王照清,武玉蓉,孙成斌

(1.贵州胜威化工新材料研究院有限公司,贵州 贵阳 550016;2.贵州理工学院贵州磷石膏研究院,贵州 贵阳 550003)

石膏模型是陶瓷生产中常用的重要的辅助工具。它是半水石膏经水化、硬化形成的二水石膏,干燥后产生一定孔隙,具有吸水性和一定的强度,广泛用于陶瓷成型。在石膏模型生产中,常常使用脱模剂。脱模剂是一种用于模具和成品之间的功能性物质,是防止橡胶、塑料等弹性体和其他材料的模制品粘结到模具表面上,起到易于脱模的一类加工助剂[1-3]。

目前,国内外脱模剂种类较为繁多,合适的脱模剂能使母模与石膏模型之间形成一层膜隔,从而使模型顺利地从母模中分离出来。如果脱模剂选择不当,或不使用脱模剂,那么石膏模型就会留在母模内,母模胎型就会得到破坏。所以,选择一种脱模剂,能使母模与石膏模型相互脱离,且使石膏模型表面光滑及洁净[4-5]。

近年来,各种新型脱模剂被国内外研究学者逐渐研发出来,这既丰富了专用模具脱模剂,同时也提供了更多先进科学的脱模方式。不仅如此,更多的脱模剂正朝着针对同一模具不同使用条件下,或是在同一条件下不同类型模具情况的使用,充分考虑到耐磨性、温度条件、均匀程度等更多影响因素的方向发展,逐步完善扩充着“模具-脱模剂-使用条件”这个三维空间[6-7]。

本文总结了脱模剂分类、典型有机硅脱模剂的分子结构、脱模剂制备方法、脱模剂脱模原理、脱模剂选择依据和脱模剂的特点及使用范围,介绍了一些最新脱模剂结构,分析了脱模剂存在的一些问题,指明了脱模剂未来发展方向。

1 脱模剂的分类

目前,市场应用的脱模剂有很多种,且新型脱模剂不断开发出来。表1为脱模剂分类依据及种类。

表1 常见脱模剂的分类依据及种类

1.1 有机硅脱模剂

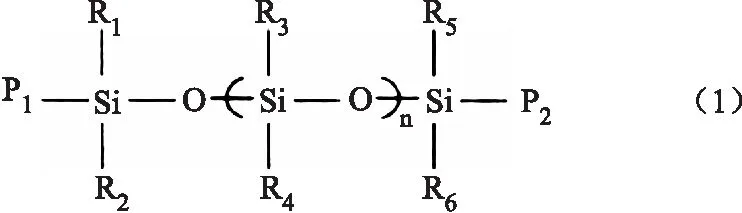

有机硅脱模剂是含有硅树脂的组合物,主要含有硅氧烷树脂、挥发性硅氧烷溶剂、催化剂和共溶剂。如,一种半永久性水剂型硅脱模剂[8]的结构式如式(1)。

其中,R是1~3个碳的烷基、乙烯基及烷氧基等,n是0~10000的自然数,P1和P2是硅烷醇、烷基和烷氧基等。

1.2 氟代烷基改性有机硅脱模剂

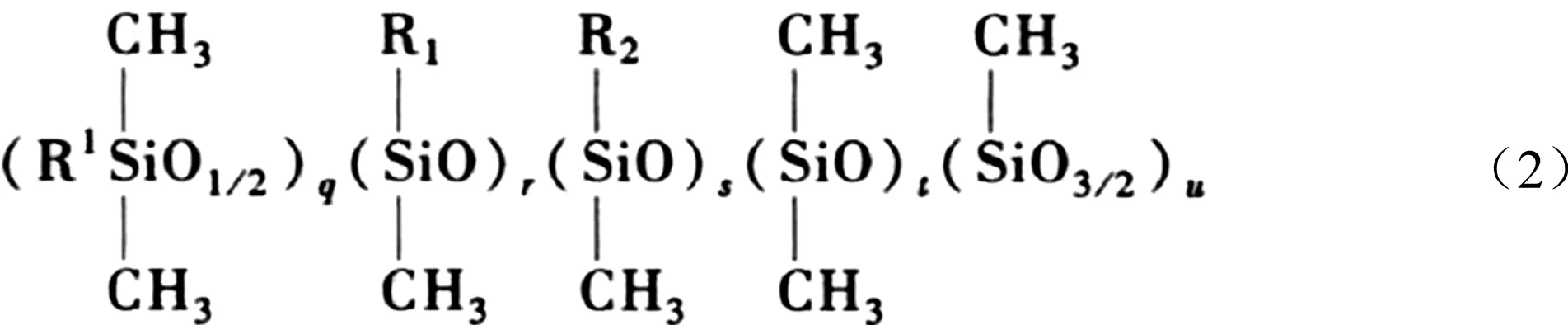

用氟代烷改性有机硅脱模剂[9],改性后的聚硅氧烷的结构如式(2)。

其中,R1表示链烯基,R2是一价氟代烷基,q、r、s、t、u是0或正数。

1.3 低分子有机氟脱模剂

Matsuo Hitoshi (Neos公司)使用低相对分子质量的氟表面活性剂来复配脱模剂[10],含氟表面活性剂的结构如(3)。

氟表面活性剂配合聚乙烯蜡、聚乙烯醚非离子表面活性剂、甲醇和环己烷等助剂配制而成的水溶型氟脱模剂。

1.4 氟聚合物脱模剂

氟聚合物脱模剂的聚合单体可以是以下单体[11]。

其中:Rf是4~20个碳的氟代烷基,R1是氢原子、碱金属原子、氨基或者1~5个碳原子的烷基,R2和R4是1~10个碳原子的亚烷基,R3是1~10碳原子的烷基或者氢原子等,R5是氢原子或甲基。氟聚合物相对分子质量在2000~60000。

2 脱模剂的制备

目前,市场上大多脱模剂的制备方法已经是行业内公开的秘密。本文仅对国内市场上使用范围较广的几种脱模剂进行介绍。需要根据原材料和加工工艺条件进行针对性的配制,才能制成能满足使用需求的脱模剂[12]。

2.1 钾肥皂水脱模剂

钾肥皂水脱模剂广泛应用于陶瓷生产过程中的脱模,其配方是桐油(44%~50%)、熟石灰(13%~20%)、碳酸钾(28%~32%)及松香(7%~12%)。通过在锅或加热容器内加入适量清水,烧开,加入适量比例的熟石灰,保持沸腾 0.5 h 后加入适当比例的碳酸钾,继续沸腾煎熬4~5 h;冷却后,收集上清液(第一锅水)。再向之前残留有沉淀物质的加热容器内加入同量清水,加热沸腾2~3 h 后,静止沉淀,取其上清液(第二锅水)至于另一容器内待用。分别取第一锅水与第二锅水各50%加入干净加热容器内煮沸,然后加入适量比例的松香,沸腾煎熬 20 min 后滴入适量的桐油,同时缓缓加入剩下的第一、第二锅水,持续煎熬至容器内物质成黏稠胶状物质,便可制成钾肥皂水脱模。

2.2 钠肥皂水脱模剂

钠肥皂水脱模剂使用量较少,不及钾肥皂水脱模剂,但配置方法较为简单。其配方是氢氧化钠(0.6%)、植物油(2.4%)、清水(97%)。先将植物油按照配方比例加入加热容器内烧至冒烟(注意控制油温,防油起火),然后加入适量比例的烧碱与清水,持续加热搅拌至由稀边浓成糊状便可制成钠肥皂水脱模剂。

2.3 矿物油-植物油混合脱模剂

矿物油-植物油混合脱模剂主要用于塑料脱模剂,配制简单,无需加热,随用随配。其配方是矿物油(80%)和植物油(20%)(质量比)[13]。

2.4 软皂脱模剂

软皂脱模剂广泛应用于陶瓷石膏脱模,具有润滑、均匀、使表面光滑等效果。其配方简单,配制容易,主要成分为市场上销售的软皂(17%)和清水(83%),配制方法是将软皂与清水按照配方比例(5∶1)称量,然后将清水加热至50~60 ℃,加入软皂搅拌至完全溶化后冷却即可。

3 脱模剂的脱模原理

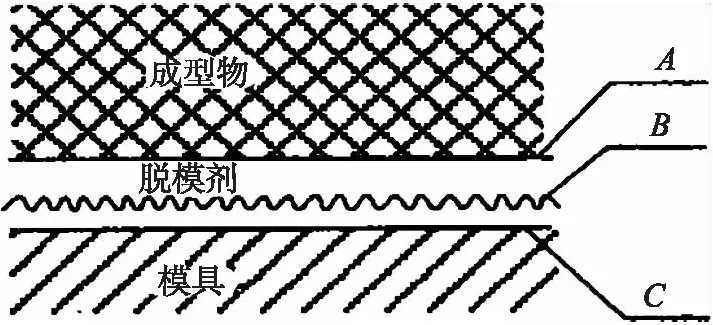

脱模剂作为一种润滑剂,能够使母模与模型之间形成隔离模,在外形尺寸不变的情况下,其表面光滑的特质能够使浆体充分的流入胎型中,说明了脱模剂有着清净、密封的作用,用于保护母模和预防母模损坏。其本质就是用于相互粘着的两个物体表面,达到脱离、光滑及洁净的功能,即模型与母模的分离[14],如图1所示。

图1 脱模示意图

4 常见脱模剂的特点及使用范围

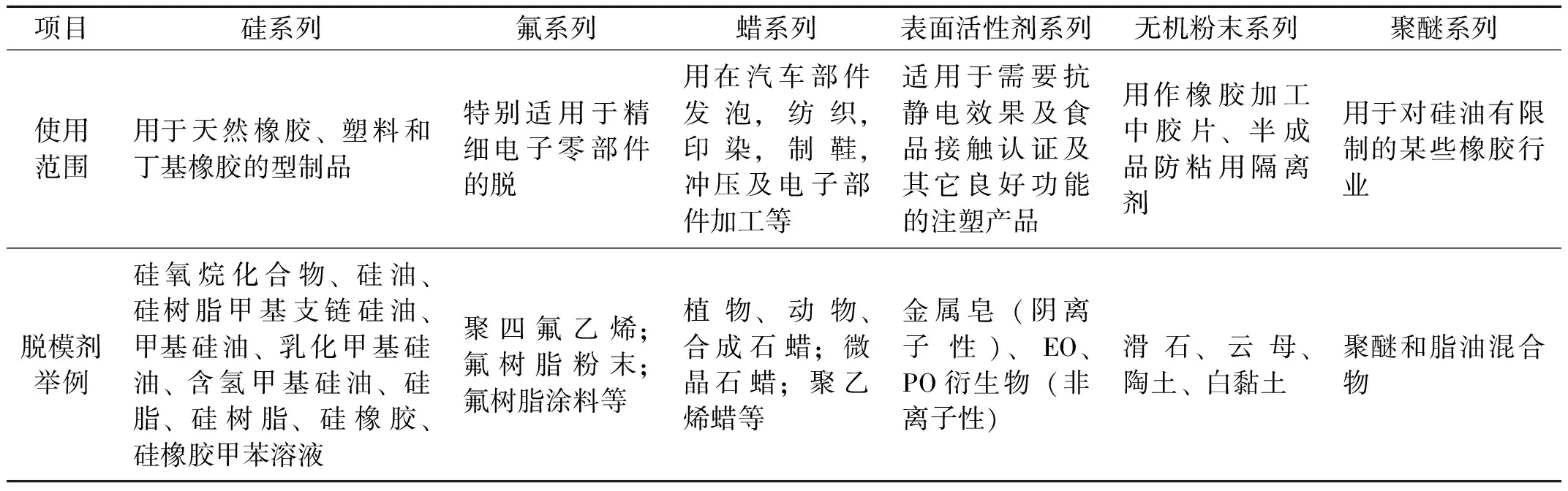

表2是国内外常见的脱模剂,表3是常见脱模剂的特点及使用范围。

5 石膏模型脱模剂的选择

在选择脱模剂时,希望脱模剂有较大的抗拉强度、应力性能、耐热、耐化学性、耐磨损等特点,以保证模压树脂接触时不轻易磨光,也不被其化学成分溶解,还能有效和模具贴合且不影响制件的加工等操作,当然还要价格合理适中[15]。

表2 国内外常用脱模剂牌号及性能

表3 常见脱模剂的特点及使用范围

树脂胎型新技术的应用[16]之一就是无机类脱模剂,如钾皂液。这种技术不仅提高了石膏模型的质量,还保证了胎型内表面的光滑。对于表面较光滑的树脂胎型来说,为了防止黏胎情况的发生,应当选择钾皂液。相反,对于表面粗糙的胎型来说,需选用油脂类或化工产品类。因此,选择一种合适的脱模剂要依赖于不同种类的母模胎型。根据表2和表3,以皂液和腻子油两种脱模剂为例,来说明脱模剂选择应该考虑的因素。

1)皂液脱模剂的优点

皂液最大的优点是有着较薄的涂层。跟植物油相比,它不会使模型表面波纹嶙峋,同时也不会导致胚体缺陷。除此之外,皂液有着润滑隔离的作用,它与石膏反应的生成物油酸钙不溶于水,能充分填没模型的表面孔隙,这样不仅提高了模型的清洁度和硬度,还对其吃浆性能互不影响。因此,皂液在使用上简单方便且物美价廉,对脱模剂来说是一个很好的选择。

2)胰子油脱模剂的优点

胰子油,实际上就是未分离甘油的钾肥皂,它是浇注石膏模型的优良模剂之一。钾肥皂水是我国很多陶瓷厂采用的一种脱模剂。用钾肥皂水(俗称胰子油)为脱模剂,效果最好,其优点如下:

①使用方便。

②可以保证浇注出的模型表面特别光滑平整,没有棕色现象。

③可以保证母模的表面从始至终光滑耐用,使用寿命延长。

④成本非常低,可节省大量油。

⑤和其他油类脱模剂比较起来,该模型没有残留油迹的缺点。若用其他油类为脱模剂时,翻制出的模型表面有一层油模,所以在投入生产以前,必须用细砂纸将其工作表面上的油迹擦掉或者用稀碱水(含百分之二的碳酸钠水溶液)中沁湿过的毛刷或海绵仔细擦净,否则,由于油迹的存在而降低模型表面的吸水能力,但用胰子油为脱模剂时,没有这个缺点。

⑥脱模容易,能保证顺利的从母模中脱出所浇注的石膏模型[17]。

6 脱模剂现存问题及建议

经过国内各脱模剂行业相关科研机构及高等院校、企业的努力,近年来脱模剂研发专利日益增加,相关脱模剂的研发、制造、使用都有较大突破[8,18]。对于各种新型高效脱模剂的研究发展,国内的生产规模、工艺、技术及脱模剂种类都在日益完善,逐步缩小与国外先进水平的差距。但是,在高端脱模剂生产研发及应用技术方面,我们与国外先进水平仍有很大的差距,为此提出以下几点建议:

1)调整国内脱模剂产品结构。现目前,国内企业生产的脱模剂主要是以大众化的中低端产品为主,而在当前提倡环保的局势下,快速研发生产出环保型和适合二次加工性能的脱模剂产品迫在眉睫,今后国内相关产业必然走向更加高端产品。

2)国家加大对脱模剂行业的扶持,鼓励各研发机构及高校、企业研发新型高效脱模剂。国内新型脱模剂的研究研发较为滞后,能完全拥有自主知识产权及专利的脱模剂品种不多,企业研发资金较为紧张,都在一定程度上制约了脱模剂产业走向向高端高效化的发展[19]。

3)加强相关专业研发机构、高校与企业、客户的沟通,做到淘汰过时产品,研发出真正需要并具有使用价值的脱模剂;利用研发机构及高校人才资源,到实践中去服务企业与用户,做到实事求是,学以致用,解决用户根本问题。

7 结语

石膏是制作模具的主要材料,它能迅速的凝固,在制作上得到了很大的便利,所以在生产产量上比传统的更有优势。石膏的强度弱于瓦模,韧度低于纸模,精密度比不上木模,但石膏模型价格适中、品种繁多、选择面广,仍然占据着现代模具市场的主流。石膏模型脱模剂在使用性能上持久耐用,操作简单,易成型,硬度和压缩强度较好,使得在众多脱模剂中脱颖而出。在今后的发展中,它将会出现许多能满足各种需求的新型环保型的石膏模型脱模剂,同时它还会成为脱模剂行业的最优选择之一。